1.本发明涉及泡泡干技术领域,具体为一种密实度高的泡泡干及其制作工艺。

背景技术:

2.豆制品是以大豆、小豆、青豆、豌豆、蚕豆等豆类为主要原料,经加工而成的食品,大多数豆制品是大豆的豆浆凝固而成的豆腐及其再制品,几千年来古代劳动人民利用各种豆类创制了许多影响深远、广为流传的豆制品,如豆腐、豆腐丝、腐乳、豆浆、豆豉、酱油、豆肠、豆筋、豆鱼、羊肚丝、猫耳、素鸡翅和大豆耳等,豆制品主要分为两大类,即以大豆为原料的大豆食品和以其他杂豆为原料的其他豆制品,大豆食品包括大豆粉、豆腐、豆腐丝、豆浆、豆浆粉、豆腐皮、油皮、豆腐干、腐竹、素鸡、素火腿、发酵大豆制品、大豆蛋白粉及其制品、大豆棒、大豆冷冻食品等,发酵性豆制品如天贝、腐乳、豆豉和酸豆浆等。

3.泡泡干是在豆腐干的基础上,加香料进行炒制而成的,目前在豆腐干点浆的制作过程中,一般使用盐卤进行点浆,但这种方式点浆后的豆腐不够密实,容易散开,导致后续进行油炸和炒制时,豆腐干易碎,增加了生产厂家的经济损失。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种密实度高的泡泡干及其制作工艺,解决了点浆后的豆腐不够密实,容易散开,导致后续进行油炸和炒制时,豆腐干易碎,增加了生产厂家经济损失的问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种密实度高的泡泡干及其制作工艺,所述泡泡干的原料按重量份比包括:黄豆30-40份、纯水20-30份、盐卤6-10份、酵素3-5份、丙酸钙2-4份、食品消泡剂1-2份、食盐7-9份、食用油12-16份、香料8-12份、酱油6-8份。

6.优选的,所述泡泡干的原料组分具体包括:黄豆35份、纯水25份、盐卤8份、酵素4份、丙酸钙3份、食品消泡剂1.5份、食盐8份、食用油14份、香料10份、酱油7份。

7.优选的,所述泡泡干的原料组分具体包括:黄豆30份、纯水20份、盐卤6份、酵素3份、丙酸钙2份、食品消泡剂1份、食盐7份、食用油12份、香料8份、酱油6份。

8.优选的,所述泡泡干的原料组分具体包括:黄豆40份、纯水30份、盐卤10份、酵素5份、丙酸钙4份、食品消泡剂2份、食盐9份、食用油16份、香料12份、酱油8份。

9.优选的,所述盐卤为氯化钠、氯化钾、氯化镁和氯化钙中的一种或多种的组合。

10.优选的,所述食品消泡剂为碳酸钙、山梨糖醇酐脂肪酸酯和硅油的组合。

11.优选的,所述香料为辣椒、花椒、姜、香葱、桂皮、八角和陈皮的组合本发明还公开了一种密实度高的泡泡干的制作工艺,具体包括以下步骤:s1、首先对黄豆进行挑拣,将烂豆挑出去,然后将剩下的黄豆浸泡在纯水中,浸泡10-16小时,浸泡完成

后,将黄豆倒入磨浆机中,将黄豆磨成生豆浆,接着用特制的布袋将磨出的生豆浆装好,收好袋口,用力挤压,将豆浆榨出布袋,然后将榨出的豆浆倒入锅中进行煮沸,在煮沸时,向锅中加入适量的食品消泡剂,对豆浆中的泡沫进行去除,煮的温度保持在100℃-120℃;s2、将煮后的豆浆中加入适量的盐卤、酵素和丙酸钙,进行点浆,点好浆之后,豆腐凝结成型,然后将凝结后的豆腐放置进压制的框架中,对框架中的豆腐采用连续性的多次压制方式,初始压力设置为6-8kn,每一次压制增加2-4kn的压力,压制时间为15-19分钟;s3、压制完成后,将压制的框架取出,通过切割装置将豆腐切割成同样大小的小块,然后将切割后的豆腐进行烘干,烘干温度为80℃-100℃,烘干时间为25-35分钟,得到豆腐干;s4、然后在锅中加入适量的食用油,将豆腐干放入食用油中进行油炸,油炸至豆腐干表面金黄并起泡,油炸温度为70℃-90℃,油炸时间为10-16分钟,将油炸后的豆腐干静置20-30分钟,然后在锅中加入适量的油,将油炸后的豆腐干放入锅中进行翻炒,加入适量的食盐、香料和酱油进行炒制,炒制温度为85℃-95℃,炒制时长为13-17分钟,即可得到泡泡干。

12.(三)有益效果本发明提供了一种密实度高的泡泡干及其制作工艺。与现有技术相比具备以下有益效果:(1)、该密实度高的泡泡干及其制作工艺,通过泡泡干的原料按重量份比包括:黄豆30-40份、纯水20-30份、盐卤6-10份、酵素3-5份、丙酸钙2-4份、食品消泡剂1-2份、食盐7-9份、食用油12-16份、香料8-12份、酱油6-8份,在对泡泡干进行制作的过程中,通过加入盐卤和酵素进行点浆,加快了豆腐凝固的时间,酵素的加入增加了豆腐凝固后的密实性,防止后续油炸和炒制时豆腐碎开。

13.(2)、该密实度高的泡泡干及其制作工艺,通过步骤s2中将凝结后的豆腐放置进压制的框架中,对框架中的豆腐采用连续性的多次压制方式,初始压力设置为6-8kn,每一次压制增加2-4kn的压力,压制时间为15-19分钟,在对泡泡干进行压制的过程中,采用连续性的多次压制方式,每一次压制增加2-4kn的压力,提高压制后泡泡干的密实性,成型率更高。

14.(3)、该密实度高的泡泡干及其制作工艺,通过步骤s1中将榨出的豆浆倒入锅中进行煮沸,在煮沸时,向锅中加入适量的食品消泡剂,对豆浆中的泡沫进行去除,煮的温度保持在100℃-120℃,以及步骤s2中将煮后的豆浆中加入适量的盐卤、酵素和丙酸钙,丙酸钙的加入提高了泡泡干的防腐性,延长了泡泡干的储存时间,加入定量的食品消泡剂能够去除豆腐中的泡沫,提升豆腐的口感。

附图说明

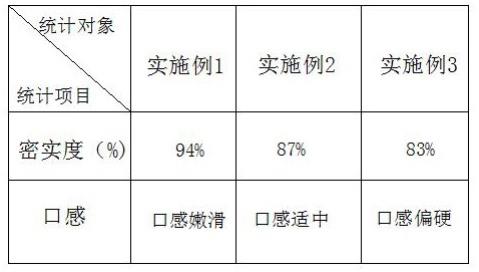

15.图1为本发明对比实验数据统计表图。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1,本发明实施例提供三种技术方案:一种密实度高的泡泡干的制作工

艺,具体包括以下实施例:实施例1s1、首先对35份黄豆进行挑拣,将烂豆挑出去,然后将剩下的黄豆浸泡在纯水中,浸泡13小时,浸泡完成后,将黄豆倒入磨浆机中,将黄豆磨成生豆浆,接着用特制的布袋将磨出的生豆浆装好,收好袋口,用力挤压,将豆浆榨出布袋,然后将榨出的豆浆倒入锅中进行煮沸,在煮沸时,向锅中加入1.5份的食品消泡剂,对豆浆中的泡沫进行去除,煮的温度保持在110℃;s2、将煮后的豆浆中加入8份盐卤、4份酵素和3份丙酸钙,进行点浆,点好浆之后,豆腐凝结成型,然后将凝结后的豆腐放置进压制的框架中,对框架中的豆腐采用连续性的多次压制方式,初始压力设置为7kn,每一次压制增加3kn的压力,压制时间为17分钟;s3、压制完成后,将压制的框架取出,通过切割装置将豆腐切割成同样大小的小块,然后将切割后的豆腐进行烘干,烘干温度为90℃,烘干时间为30分钟,得到豆腐干;s4、然后在锅中加入14份食用油,将豆腐干放入食用油中进行油炸,油炸至豆腐干表面金黄并起泡,油炸温度为80℃,油炸时间为13分钟,将油炸后的豆腐干静置25分钟,然后在锅中加入适量的油,将油炸后的豆腐干放入锅中进行翻炒,加入8份食盐、10份香料和7份酱油进行炒制,炒制温度为90℃,炒制时长为15分钟,即可得到泡泡干.实施例2s1、首先对30份黄豆进行挑拣,将烂豆挑出去,然后将剩下的黄豆浸泡在纯水中,浸泡10小时,浸泡完成后,将黄豆倒入磨浆机中,将黄豆磨成生豆浆,接着用特制的布袋将磨出的生豆浆装好,收好袋口,用力挤压,将豆浆榨出布袋,然后将榨出的豆浆倒入锅中进行煮沸,在煮沸时,向锅中加入1份食品消泡剂,对豆浆中的泡沫进行去除,煮的温度保持在100℃;s2、将煮后的豆浆中加入6份盐卤、3份酵素和2份丙酸钙,进行点浆,点好浆之后,豆腐凝结成型,然后将凝结后的豆腐放置进压制的框架中,对框架中的豆腐采用连续性的多次压制方式,初始压力设置为6kn,每一次压制增加2kn的压力,压制时间为15分钟;s3、压制完成后,将压制的框架取出,通过切割装置将豆腐切割成同样大小的小块,然后将切割后的豆腐进行烘干,烘干温度为80℃,烘干时间为25分钟,得到豆腐干;s4、然后在锅中加入12份食用油,将豆腐干放入食用油中进行油炸,油炸至豆腐干表面金黄并起泡,油炸温度为70℃,油炸时间为10分钟,将油炸后的豆腐干静置20分钟,然后在锅中加入适量的油,将油炸后的豆腐干放入锅中进行翻炒,加入7份的食盐、8份香料和6份酱油进行炒制,炒制温度为85℃,炒制时长为13分钟,即可得到泡泡干。

18.实施例3s1、首先对40份黄豆进行挑拣,将烂豆挑出去,然后将剩下的黄豆浸泡在纯水中,浸泡16小时,浸泡完成后,将黄豆倒入磨浆机中,将黄豆磨成生豆浆,接着用特制的布袋将磨出的生豆浆装好,收好袋口,用力挤压,将豆浆榨出布袋,然后将榨出的豆浆倒入锅中进行煮沸,在煮沸时,向锅中加入2份食品消泡剂,对豆浆中的泡沫进行去除,煮的温度保持在120℃;s2、将煮后的豆浆中加入10份盐卤、5份酵素和4份丙酸钙,进行点浆,点好浆之后,豆腐凝结成型,然后将凝结后的豆腐放置进压制的框架中,对框架中的豆腐采用连续性的多次

压制方式,初始压力设置为8kn,每一次压制增加4kn的压力,压制时间为19分钟;s3、压制完成后,将压制的框架取出,通过切割装置将豆腐切割成同样大小的小块,然后将切割后的豆腐进行烘干,烘干温度为100℃,烘干时间为35分钟,得到豆腐干;s4、然后在锅中加入16份食用油,将豆腐干放入食用油中进行油炸,油炸至豆腐干表面金黄并起泡,油炸温度为90℃,油炸时间为16分钟,将油炸后的豆腐干静置30分钟,然后在锅中加入适量的油,将油炸后的豆腐干放入锅中进行翻炒,加入9份食盐、12份香料和8份酱油进行炒制,炒制温度为95℃,炒制时长为17分钟,即可得到泡泡干。

19.对比案例某泡泡干生产厂家随机选取30名工作人员在相同的环境下对该泡泡干进行测试,其中选取10名工作人员测试本发明实施例1的制作方法所制作的泡泡干,再随机选取10名工作人员测试本发明实施例2的制作方法所制作的泡泡干,剩下的10名工作人员测试本发明实施例3的制作方法所制作的泡泡干,取各组别制备的泡泡干各10份,在30名工作人员进行测试之后,对其测试后泡泡干的密实度和口感进行记录。

20.如图1所示,本实施例1中制备的泡泡干的密实度最高,在进行油炸和炒制时,不易碎,降低了生产厂家的经济损失,且实施例1中制备的泡泡干的口感最好,最受欢迎。

21.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

22.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。