1.本实用新型涉及隔音设备技术领域,尤其涉及一种旋叶式汽车空调压缩机隔声罩结构。

背景技术:

2.汽车空调压缩机在发动机仓运行过程中会产生辐射噪音,此声源会与发动机仓的其他零部件运行过程中产生声耦合现象。

3.目前市面上出现发动机仓隔声主要是引擎盖吸音棉及发动机仓防火墙隔声,而无法对旋叶式汽车空调压缩机本体的进行隔声,因而无法隔离消除旋叶式压缩机的特征启动噪音。

技术实现要素:

4.本实用新型的目的在于提供一种旋叶式汽车空调压缩机隔声罩结构,旨在解决现有技术中的无法隔离消除旋叶式压缩机的特征启动噪音的技术问题。

5.为实现上述目的,本实用新型采用的一种旋叶式汽车空调压缩机隔声罩结构,所述旋叶式汽车空调压缩机隔声罩结构包括包裹底板和隔音主部分,所述包裹底板包括隔离板、减震板和第一填料,所述减震板与所述隔离板板固定连接,并位于所述隔离板的外侧壁,所述第一填料与所述隔离板固定连接,并位于所述隔离板的内部;

6.所述隔音主部分包括隔离框、减震框和第二填料,所述减震框与所述隔离框固定连接,并位于所述隔离框的外侧壁,所述第二填料与所述隔离框固定连接,并位于所述隔离框的内部,且所述隔离板的两端分别与所述隔离框相贴合,所述减震板的两端分别与所述减震框相贴合。

7.使用多个螺钉,将所述隔离框与所述隔离板固定,所述震动框和震动板固定,使得所述包裹底板和所述隔音主部分形成封闭结构,所述第一填料和所述第二填料吸收噪音。

8.其中,所述包裹底板还包括第一小孔钢板,所述第一小孔钢板与所述减震板固定连接,并位于所述减震板的内部。

9.所述第一小孔钢板可将所述第一填料进行限制固定,以便达到隔离消除旋叶式压缩机的特征启动噪音的目的。

10.其中,所述隔音主部分还包括第二小孔钢板,所述第二小孔钢板与所述减震框固定连接,并位于所述减震框的内部。

11.所述第二小孔钢板可将所述第二填料进行限制固定,以便达到隔离消除旋叶式压缩机的特征启动噪音的目的。

12.其中,所述隔离框上具有第一贯穿孔和第二贯穿孔。

13.所述第一贯穿孔与高压管的外径相适配,所述第二贯穿孔与低压管的外径相适配,便于所述旋叶式汽车空调压缩机隔声罩结构与压缩机进行安装。

14.其中,所述第一贯穿孔的孔径大于16mm。

15.所述第一贯穿孔与高压管的外径相适配,且高压管直径大于16mm,便于所述旋叶式汽车空调压缩机隔声罩结构与压缩机进行安装。

16.其中,所述第二贯穿孔的孔径大于22mm。

17.所述第二贯穿孔与低压管的外径相适配,且低压管直径大于22mm,便于所述旋叶式汽车空调压缩机隔声罩结构与压缩机进行安装。

18.本实用新型的一种旋叶式汽车空调压缩机隔声罩结构,通过当安装人员安装所述旋叶式汽车空调压缩机隔声罩结构时,所述隔离板和所述震动板固定,所述隔离框和所述震动框固定,安装人员将所述隔离板贯穿压缩机上的螺纹凸台外立面,并使用橡胶圈,将所述隔离板与压缩机挤压密封固定,再使用多个螺钉,将所述隔离框与所述隔离板固定,所述震动框和震动板固定,使得所述包裹底板和所述隔音主部分形成封闭结构,所述第一填料和所述第二填料分别为阻尼材料,所述第一填料与所述隔离板相配合,所述第二填料与所述隔离框相配合,消耗压缩机的特征启动噪音产生的震动量,从而吸收噪音,其中在压缩机皮带轮侧,所述包裹底板和所述隔音主部分留有圆弧形安装圆周组合结构,此圆周与压缩机头盖表面贴合,中间填上橡胶缓冲片,起到与头盖密封圆环区域,隔绝噪音,实现了隔离消除旋叶式压缩机的特征启动噪音。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

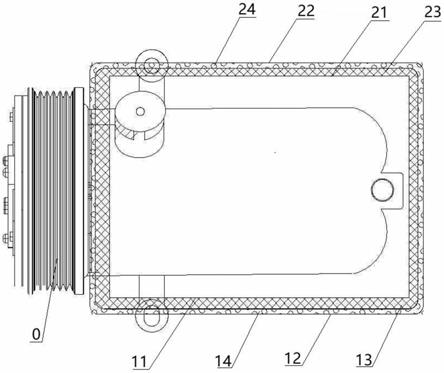

20.图1是本实用新型的旋叶式汽车空调压缩机隔声罩结构的结构示意图。

21.图2是本实用新型的隔音主部分的结构示意图。

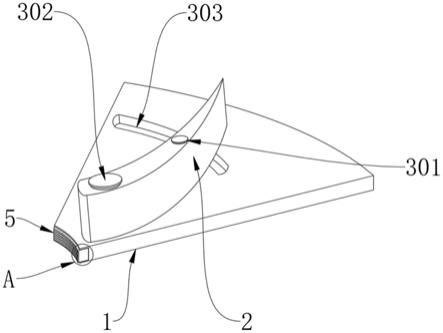

22.图3是本实用新型的包裹底板的结构示意图。

23.图4是本实用新型的压缩机的正视图。

24.图5是本实用新型的压缩机的俯视图。

25.图6是本实用新型的旋叶式汽车空调压缩机隔声罩结构的怠速启动噪音频谱图。

26.图7是本实用新型的旋叶式汽车空调压缩机隔声罩结构的加速噪音频谱图。

[0027]0‑

压缩机、1

‑

包裹底板、2

‑

隔音主部分、11

‑

隔离板、12

‑

减震板、13

‑

第一填料、14

‑

第一小孔钢板、21

‑

隔离框、22

‑

减震框、23

‑

第二填料、24

‑

第二小孔钢板、211

‑

第一贯穿孔、212

‑

第二贯穿孔。

具体实施方式

[0028]

下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

[0029]

在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附

图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0030]

请参阅图1至图7,本实用新型提供了一种旋叶式汽车空调压缩机隔声罩结构,所述旋叶式汽车空调压缩机隔声罩结构包括包裹底板1和隔音主部分2,所述包裹底板1包括隔离板11、减震板12和第一填料13,所述减震板12与所述隔离板11板固定连接,并位于所述隔离板11的外侧壁,所述第一填料13与所述隔离板11固定连接,并位于所述隔离板11的内部;

[0031]

所述隔音主部分2包括隔离框21、减震框22和第二填料23,所述减震框22与所述隔离框21固定连接,并位于所述隔离框21的外侧壁,所述第二填料23与所述隔离框21固定连接,并位于所述隔离框21的内部,且所述隔离板11的两端分别与所述隔离框21相贴合,所述减震板12的两端分别与所述减震框22相贴合。

[0032]

在本实施方式中,旋叶式汽车空调压缩机0运行过程中产生的中高频壳体辐射噪音覆盖1000hz及以上的高频区域,根据旋叶式压缩机0运转噪音特点,压缩机0辐射噪音频率主要集中在1000hz~10000hz,当安装人员安装所述旋叶式汽车空调压缩机隔声罩结构时,所述隔离板11和所述震动板固定,所述隔离框21和所述震动框固定,安装人员将所述隔离板11贯穿压缩机0上的螺纹凸台外立面,并使用橡胶圈,将所述隔离板11与压缩机0挤压密封固定,再使用多个螺钉,将所述隔离框21与所述隔离板11固定,所述震动框和震动板固定,使得所述包裹底板1和所述隔音主部分2形成封闭结构,所述第一填料13为聚胺酯纤维棉和阻尼材料,且厚度为10mm,所述第二填料23为聚胺酯纤维棉和阻尼材料,且厚度为10mm,所述第一填料13与所述隔离板11相配合,所述第二填料23与所述隔离框21相配合,消耗压缩机0的特征启动噪音产生的震动量,从而吸收噪音,其中在压缩机0皮带轮侧,所述包裹底板1和所述隔音主部分2留有圆弧形安装圆周组合结构,此圆周与压缩机0头盖表面贴合,中间填上橡胶缓冲片,起到与头盖密封圆环区域,隔绝噪音,实现了隔离消除旋叶式压缩机0的特征启动噪音。

[0033]

进一步地,所述包裹底板1还包括第一小孔钢板14,所述第一小孔钢板14与所述减震板12固定连接,并位于所述减震板12的内部。

[0034]

在本实施方式中,所述隔离板11和所述减震板12侧壁厚均为1mm,所述第一小孔钢板14可将所述第一填料13进行限制固定,以便达到隔离消除旋叶式压缩机0的特征启动噪音的目的。

[0035]

进一步地,所述隔音主部分2还包括第二小孔钢板24,所述第二小孔钢板24与所述减震框22固定连接,并位于所述减震框22的内部。

[0036]

在本实施方式中,所述隔离框21和所述减震框22侧壁厚均为1mm,所述第二小孔钢板24可将所述第二填料23进行限制固定,以便达到隔离消除旋叶式压缩机0的特征启动噪音的目的。

[0037]

进一步地,所述隔离框21上具有第一贯穿孔211和第二贯穿孔212。

[0038]

进一步地,所述第一贯穿孔211的孔径大于16mm。

[0039]

进一步地,所述第二贯穿孔212的孔径大于22mm。

[0040]

在本实施方式中,所述第一贯穿孔211用于贯穿压缩机0上的高压管,所述第一贯穿孔211与高压管的外径相适配,且高压管直径大于16mm,所述第二贯穿孔212用于贯穿压缩机0上的低压管,所述第二贯穿孔212与低压管的外径相适配,且低压管直径大于22mm,在安装所述旋叶式汽车空调压缩机隔声罩结构时,需使用橡胶圈,将所述第一贯穿孔211和高压管之间的缝隙,以及所述第二贯穿孔212和低压管之间的缝隙进行密封处理,提高隔音性能。

[0041]

以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。