1.本实用新型属于连接器技术领域,特别涉及一种铜排棒体、绝缘硬质电缆组件及连接器。

背景技术:

2.目前铜排类电缆组件一般采用pet膜或喷漆粉工艺绝缘,而其前端用于和连接器内部接触件实现电性连接的端部接头是通过焊接或锁螺钉等方式实现接触导通。pet膜压合内部会有气泡产生,且pet膜压合后截断面处的密封效果会很差,一般需要压合后四周封胶水来绝缘,喷粉绝缘则很难管控喷粉厚度,且对于数根铜排叠加一起压合的形状及尺寸控制pet膜与喷粉均难以达到产品尺寸精度高的要求,pet膜及喷粉一般适用于单根铜排的绝缘加工。电缆端部接头通过焊接或螺钉进行安装时,装配效率低,维护或维修时不便拆卸,并且焊接方式不便于户外有限条件工况下操作,对焊接可靠性无法感性判定是否达到预期标准。螺钉锁紧则易滑丝导致失效,无法量化判定锁紧力度是否合理。

技术实现要素:

3.为解决现有技术问题,本实用新型提出一种铜排棒体、绝缘硬质电缆组件及连接器。

4.本实用新型的目的及解决其技术问题是采用以下技术方案来实现。

5.依据本实用新型提出的铜排棒体,其包括铜排绝缘壳体部件以及嵌设在铜排绝缘壳体部件内的铜排;所述铜排前端具有延伸出铜排绝缘壳体部件一端的前端接触件,所述前端接触件用于与连接器接触件导通,所述铜排后端具有延伸出铜排绝缘体部件另一端的后端接触件,所述后端接触件用于与电缆或印制板导通,从而实现电缆或印制板与连接器接触件之间借助铜排作为转接接触件的相互导通。

6.进一步的,所述铜排绝缘壳体部件包括压合连接的多层绝缘板及多层半固化片,且相邻两层绝缘板之间设置至少一层半固化片,铜排绝缘壳体部件的外侧均为绝缘板;所述铜排镶嵌在非外侧的绝缘板内,且镶嵌有铜排的绝缘板间隔布置。绝缘板可以为环氧板,例如,所述铜排绝缘壳体部件为九层复合板片结构,其包括由下到上依次压合连接的第一环氧板、第一半固化片、第二环氧板、第二半固化片、第三环氧板、第三半固化片、第四环氧板、第四半固化片、第五环氧板,所述铜排包括第一片式铜排和第二片式铜排,第一片式铜排镶嵌于第二环氧板中,第二片式铜排镶嵌于第四环氧板中。所述第一片式铜排的厚度与第二环氧板的厚度相同,第二片式铜排的厚度与第四环氧板的厚度相同。

7.进一步的,所述前端接触件为l型片式接触件。

8.进一步的,所述后端接触件为所述铜排从铜排绝缘壳体部件后端一侧延伸突出并折弯而成,铜排绝缘壳体部件在后端接触件延伸凸出的对应位置处开设溢胶槽。

9.绝缘硬质电缆组件,包括铜排插头壳体和铜排棒体,所述铜排棒体为上述的铜排棒体,铜排棒体的前端插入铜排插头壳体的后端插口内并使前端接触件穿装至铜排插头壳

体的前端接口内。

10.进一步的,还包括一后盖,所述后盖与铜排插头壳体连接后封堵后端插口并与前端接触件挡止配合以防止铜排棒体脱离铜排插头壳体。

11.进一步的,还包括绝缘盖和防尘盖,所述绝缘盖设于后端接触件一侧,防尘盖设于后端接触件另一侧,绝缘盖与防尘盖相互扣合后罩盖所述后端接触件。

12.进一步的,所述铜排插头壳体上设有便于拿放操作的指槽。

13.进一步的,铜排插头壳体侧部开设有与后端插口相连通的销孔,插销插入销孔后与前端接触件抵接。

14.连接器,包括连接器壳体、连接器接触件以及绝缘硬质电缆组件,连接器接触件安装于连接器壳体内,所述绝缘硬质电缆组件为上述的绝缘硬质电缆组件,其前端接口与连接器壳体后端插接配合以实现前端接触件与连接器接触件的接触导通。

15.进一步的,所述前端接口的内壁设有防呆结构,连接器壳体上设有与防呆结合沿插接配合方向导向配合的适配防呆结构。

16.进一步的,所述防呆结构为导向槽,所述适配防呆结构为与导向槽匹配的导向凸起。

17.借由上述技术方案,本实用新型与现有技术相比至少具有以下有益效果:

18.1、铜排棒体采用多层复合结构连接将铜排通过fr4铣槽埋入同层,采用层压方式进行制造,结构紧凑,绝缘性能优异,与连接器内部接触件相接触导通的一端采用片式接触件形式,便于实现快速插拔连接,相比现有的焊接或螺钉压接具备装配效率高的优势。

19.2、铜排棒体前端进一步结合配套的铜排插头壳体组成绝缘硬质电缆组件,该绝缘硬质电缆组件具有与连接器壳体部件可以快速插拔的前端接口,通过互插拔结构将铜排与连接器进行转接导通,结合了连接器特点实现铜排转接功能,安装效率高。

20.3、绝缘硬质电缆组件中,铜排棒体的后端接触件在未使用时通过绝缘管和防尘盖仅密封防护,防止外界环境腐蚀铜排功能面。

21.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

22.图1是本发明连接器的分解结构示意图。

23.图2是绝缘硬质电缆组件的结构图。

24.图3是铜排棒体的结构图。

25.图4是本实用新型中绝缘硬质电缆组件与连接器壳体插合时的状态图。

26.图5是本实用新型中绝缘盖和防尘盖扣合时的示意图。

27.图6是绝缘硬质电缆组件的分解示意图。

28.图7是插销与前端接触件的位置示意图。

29.图8是铜排棒体的横截面示意图。

30.图9是绝缘盖与防尘盖扣合前的结构示意图。

31.图10是溢胶槽的示意图。

32.图11是防呆结构、适配防呆结构以及指槽的示意图。

33.图12是制造铜排棒体时的排版示意图。

34.图13是制造铜排棒体时铜排镶嵌之前的状态图。

35.图14是制造铜排棒体时排版完毕的状态图。

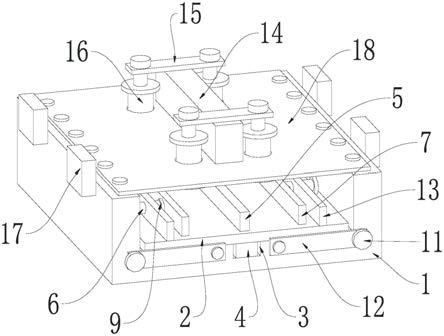

36.图15是压合模板的结构示意图。

具体实施方式

37.以下结合附图及较佳实施例作进一步的详细说明。

38.连接器的具体实施例如图1至图11所示,连接器可以是插头连接器或插座连接器,本实施例中以插座连接器为例进行描述,插座连接器与适配的插头连接器插合的一端设为前端,插座连接器包括连接器壳体11、安装在连接器壳体内连接器接触件12以及与连接器壳体后端插接配合的绝缘硬质电缆组件,所述绝缘硬质电缆组件包括快速插接固定装配在一起的铜排棒体2和铜排插头壳体3,绝缘硬质电缆组件借助铜排插头壳体插入连接器壳体后端接头后,使铜排棒体的前端接触件22与连接器接触件12接触导通,而铜排棒体后端与电缆或印制板接触导通,从而实现电缆或印制板与连接器接触件12的电性导通,因此绝缘硬质电缆组件相当于电缆/印制板与连接器接触件之间实现导通的转接组件。

39.所述铜排棒体2包括铜排绝缘壳体部件以及设置在铜排绝缘壳体部件内的铜排,所述铜排的前端具有延伸突出于铜排绝缘壳体部件21前端的前端接触件22,铜排的后端具有延伸突出于铜排绝缘壳体部件后端的后端接触件23,铜排的中间部分则被包裹固定在铜排绝缘壳体部件内部;本实施例中,前端接触件从铜排绝缘壳体的前端侧部延伸出来,并向上折弯后朝前端方向延伸以形成l型片式接触件,用于和连接器接触件接触;所述后端接触件是从铜排绝缘壳体部件的后端一侧延伸出来并向上折弯所形成的片式接触件,用于和电缆或印制板连接。

40.本实施例中,铜排绝缘壳体部件21为采用fr4层压工艺制成的多层复合结构,其包括压合连接的多层绝缘板及多层半固化片,绝缘板优选环氧板,当然也可选择由其它绝缘材料制成的板片结构,相邻两层环氧板之间设置至少一层半固化片,铜排绝缘壳体部件的上下外侧均为环氧板以达到绝缘防护的目的,而铜排镶嵌在非外侧的环氧板内,且镶嵌有铜排的环氧板间隔布置,即镶嵌有铜排的环氧板之间需要再设置一片环氧板进行隔离,便于使不同层的铜排可以传递不同类型的信号。作为一种可行的实施例,铜排绝缘壳体部件21包括由下到上依次设置的第一环氧板211、第一半固化片212、第二环氧板213、第二半固化片214、第三环氧板215、第三半固化片216、第四环氧板217、第四半固化片218、第五环氧板219,共计九层板片结构。对应的,铜排包括第一片式铜排24和第二片式铜排25,共计两片。结合图13,制造铜排棒体时,将第三层的第二环氧板213以及第七层的第四环氧板217分别开设与对应铜排形状适配且上下贯通的通孔槽26,然后将第一片式铜排24镶嵌入第二环氧板213的通孔槽内,第二片式铜排25镶嵌入第四环氧板217的通孔槽中,铜排厚度与其所嵌装的环氧板厚度相等,因此第一片式铜排与第二环氧板属于同层结构,第二片式铜排与第四环氧板也属于同层结构,铜排上下面不会凸出或凹陷于环氧板上下面,其有益效果在于:便于在压合过程中使各层结构受力均匀,同时在pp半固化片粘连填充过程中不会因为邻层之间存在落差导致内部有空气间隙,进而导致的半固化片内环氧胶在固化前填充不满

导致白斑气泡甚至板片之间不粘连。当然,当各片式铜排与其对应所嵌设的环氧板厚度相差不到

±

0.1mm范围之内也可行的,此时依然可在压力作用下保证铜排棒体产品的结构强度。如图12,按照上述铜排绝缘壳体部件21的层数结构,将九层板片结构采用叠层排版,各层结构在铜排两端接触件的所在位置处开槽口从而使折弯的前/后端接触件外露,如图14所示。然后将排版完毕的多层复合结构产品放入压机;如图15,压机通过压合模板6进行热压合,压合模板上具有避让前/后端接触件的避让孔61,避让孔高度应大于前/后端接触件高度,以防止压合过程中损伤接触件。最后铣成如图3所示的单个铜排棒体产品,其前端接触件为两个独立的l型片式接触件,后端接触件为两个分布的片式接触件,每个后端片式接触件上具有开孔,该开孔内铆压一螺母27,以便于后续和印制板或电缆进行螺钉压接。

41.其它实施例中,前/后端接触件的数量可以分别设置一片或三片或三片以上,其形状也可以根据工况需求进行折弯或裁切;或者设置共计十三层环氧板加半固化片组成的铜排绝缘体部件结构形式,实现镶嵌三层铜排等,当然也可以设置五层结构,进行单层铜排的埋设,本实用新型对此不作限制。

42.如图10所示,铜排绝缘壳体部件在后端接触件延伸凸出的对应位置处开设溢胶槽28,防止压合过程中溢胶导致铜排功能面粘胶,即后端接触件表面粘胶。

43.所述铜排插头壳体3作为维持铜排棒体与连接器接触件接触导通的转接壳体零件,其后端设有供铜排棒体前端整体插入的后端插口31,前端为与连接器壳体11的后端部分插拔配合的前端接口32,铜排棒体2整体由后向前方向插入铜排插头壳体的后端插口31内,如图1及图6,此时铜排绝缘壳体部件21的前端抵接在后端插口下方相通的安装槽33的内壁后端面上,实现铜排棒体的前端装配限位,安装槽33属于后端插口一部分且其形状与铜排绝缘壳体部件相匹配,以实现铜排绝缘壳体部件沿前后方向的引导装配。前端接触件22在铜排棒体到达安装位置后由后端插口31穿装进入至前端接口32内。然后通过后盖34与铜排插头壳体连接以封堵后端插口31,则后盖34与前端接触件22在前后方向上挡止配合,实现铜排棒体的后端装配限位以防止铜排棒体从后端脱离铜排插头壳体。优选的,后盖与铜排插口壳体的连接方式为卡扣连接,在后盖34侧部设置锁扣341,在铜排插头壳体上设置与锁扣配合的锁槽35,锁槽优选贯通开设在铜排插头壳体上,便于利用工装拆卸后盖。

44.作为优选,结合图6及图7,在铜排插头壳体3侧部开设有与后端插口相连通的销孔36,插销37设置两个,插销与销孔卡扣连接后分别位于两片前端接触件后方,插销37可在绝缘硬质电缆组件与连接器壳体配插过程中为前端接触件22提供沿插合方向的支撑力,防止前端接触件朝后端变形,同时对前端接触件的安装也起到了固定限位作用。

45.作为优选,在后端接触件没有与电缆或印制板配合时,还可通过绝缘盖4和防尘盖5对后端接触件23进行防护。具体而言,如图1及图9,防尘盖5内部具有容纳铜排绝缘壳体部件后端以及后端接触件的槽状空间以及锁柱51,防尘盖5扣设于后端接触件23的一侧,绝缘盖4设于后端接触件另一侧,绝缘盖4具有与后端接触件上的螺母27限位配合的定位孔41以及与锁柱51过盈配合的柱孔42,锁柱51的中间开口,绝缘盖与防尘盖相互扣合后罩盖后端接触件23,此时锁柱进入柱孔内,螺母进入定位孔内,锁柱的中间开口变窄,在中间开口复位扩张力作用下实现绝缘盖和防尘盖的强装扣合。后端接触件23需要与印制板或电缆等装配时,拔下防尘盖和绝缘盖即可。

46.绝缘硬质电缆组件与连接器壳体插接时,其前端接口与插座连接器壳体的后端接

头配合,连接器壳体11的后端具有与两片l型片式接触件一一对应的插孔111,插孔内为连接器接触件12,二者插合后实现铜排棒体2与连接器接触件12的接触导通。

47.作为优选,如图11,所述前端接口32的内壁设有至少一个防呆结构,连接器壳体11上设有与防呆结合沿插接配合方向导向配合的适配防呆结构,便于快速定向装配;本实施例中,防呆结构为导向槽321,适配防呆结构为与导向槽匹配的导向凸起112;或者,其它实施例中,也可在连接器壳体上设置导向槽,在铜排插头壳体上设置导向凸起。

48.作为优选,所述铜排插头壳体3的前端面还设置指槽38,便于手持进行拿放及插拔绝缘硬质电缆组件。

49.本实用新型中,绝缘硬质电缆组件的实施例即上述连接器实施例中所述的绝缘硬质电缆组件,不再赘述。

50.本实用新型中,铜排棒体的实施例即上述连接器实施例中所述的铜排棒体,不再赘述。

51.以上所述,仅是本实用新型的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。