1.本实用新型涉及盾构机作业技术领域,尤其涉及一种隧道环梁安装机构。

背景技术:

2.硬岩隧道开挖施工过程中,根据地层状态不同,需要在不牢固地层增设支护件,环梁作为一种支护件,通常采用型钢制作成弧形分段,沿隧道圆周方向围成一圈起到加固的作用。一般情况下环梁尺寸和重量较大,安装过程中存在较大的难度。

3.而目前在隧道环梁的安装过程中,一般需要依靠人工抬起环梁,不仅耗费大量人力,也不利于施工安全。

技术实现要素:

4.(一)要解决的技术问题

5.本实用新型针对现有技术的上述缺点、不足,提供了隧道环梁安装机构,解决了现有技术中隧道环梁安装需要人工安装、耗费大量人力且不利于施工安全的问题。

6.(二)技术方案

7.为了达到上述目的,本实用新型提供了一种隧道环梁安装机构,具体技术方案如下:

8.一种隧道环梁安装机构包括架体、举升机构和环梁架;

9.举升机构包括平行设置的第一四连杆机构和第二四连杆机构,第一四连杆机构和第二四连杆机构结构相同,均包括驱动杆、从动杆、连接座和机架;

10.连接座固定在环梁架上,机架固定在架体上;

11.驱动杆和从动杆的固定端分别铰接在机架上,驱动杆和从动杆的活动端分别铰接在连接座上;

12.驱动杆在驱动机构的驱动下绕固定端转动,以将环梁架举升至预设位置。

13.进一步,机架上设置有下铰接座,下铰接座的竖直方向上设置有第一轴孔和第二轴孔,第一轴孔位于第二轴孔的上方;

14.驱动杆的固定端转动连接在第一轴孔内;从动杆的固定端转动连接在第二轴孔内。

15.进一步,连接座上设置有上铰接座;上铰接座的竖直方向上设置有第三轴孔和第四轴孔,第三轴孔位于第四轴孔的上方;

16.驱动杆的活动端转动连接在第三轴孔内;从动杆的活动端转动连接在第四轴孔内。

17.进一步,第一四连杆机构和第二四连杆机构的两个驱动杆之间设置有多个横梁;

18.多个横梁与驱动杆垂直,驱动机构一端与架体铰接,另一端与横梁铰接。

19.进一步,驱动机构包括油缸和动力单元;油缸的固定端铰接在架体上,油缸的动力输出轴铰接在多个横梁的其中一个上;

20.油缸的动力输出轴在动力单元的驱动下伸出或者回缩。

21.进一步,环梁架为弧状结构,包括底板及与底板垂直设置的固定板和挡板;

22.固定板和挡板相互平行,连接座固定在固定板上。

23.进一步,架体的底部还设置有行走装置;行走装置包括车轮组、传动系统和电机;

24.电机的动力输出轴与传动系统连接,传动系统与车轮组连接。

25.进一步,车轮组包括平行设置前转轴和后转轴;前转轴和后转轴的两端分别套设有车轮,前转轴和后转轴可转动地连接在架体的底部。

26.进一步,传动系统包括传动轴、前齿轮传动系统和后齿轮传动系统;

27.前齿轮传动系统包括相互啮合的第一锥齿轮和第二锥齿轮,后齿轮传动系统包括相互啮合的第三锥齿轮和第四锥齿轮;

28.第一锥齿轮和第三锥齿轮分别套装在传动轴的两端,传动轴可转动地连接在架体的底部;

29.第二锥齿轮套装在前转轴上,第四锥齿轮套装在后转轴上。

30.进一步,电机的动力输出轴与传动轴通过联轴器连接,车轮为导轨滚轮。

31.(三)有益效果

32.本实用新型提供的隧道环梁安装机构具有以下有益效果:

33.1、本实用新型中的隧道环梁安装机构包括机架、举升机构和环梁架。其中环梁架用于支撑隧道环梁,在举升机构的带动下竖直上升或下降,代替了传统的人力安装,节省了大量人力成本,且保证了施工的安全性。安装高度可调节,适用于不同高度的隧道,通用性强、适用范围广。

34.2、举升机构选用的是平行布置的第一四连杆机构和第二四连杆机构,两个四连杆机构的结构相同,同时对环梁起到了支撑的作用,保证了支撑的强度。

35.3、四连杆机构包括驱动杆、从动杆、连接座和机架,驱动杆和从动杆的固定端固定在机架上,机架固定在架体3上,驱动杆和从动杆的活动端固定在连接座上,连接座固定在环梁架上。两个四连杆机构的两个驱动杆之间设置有多个横梁,驱动机构的动力输出端连接在横梁上,可同时驱动两个驱动杆旋转,进而带动环梁架上升至预设位置。保证了两个四连杆机构同步运动,结构简单便于维护。

36.4、环梁架为弧状结构,与环梁的弧度一致,与环梁完全接触,可避免局部接触时接触面积小,向上举升时,由于局部受力导致环梁磨损破坏。环梁架上还设置有挡板,举升过程中防止环梁脱落,存在安全隐患。

37.5、架体3的下端设置有行走装置,行走装置具体为车轮,可根据使用需求调节隧道环梁安装机构的位置,进而实现了环梁架的水平位置调节,结构简单,便于维护。

附图说明

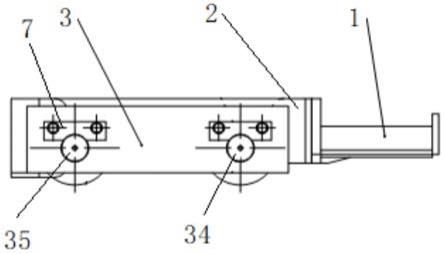

38.图1为本实用新型的隧道环梁安装机构的收缩状态的结构示意图;

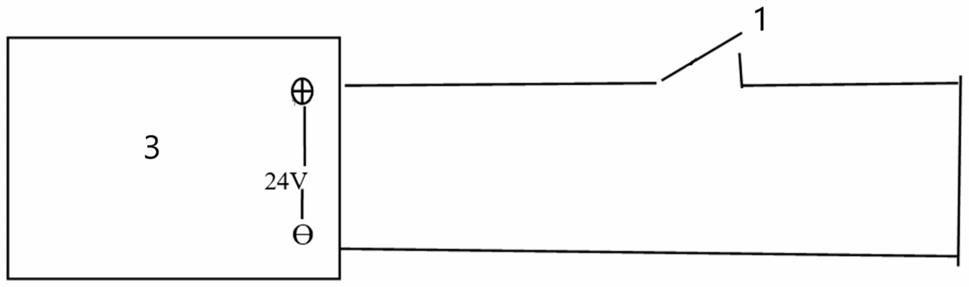

39.图2为本实用新型的隧道环梁安装机构的剖视图;

40.图3为图1的俯视结构示意图;

41.图4为本实用新型中的行走装置的简图。

42.【附图标记说明】

43.1:环梁架;11:挡板;12:底板;13:固定板;

44.2a:第一四连杆机构;2b:第二四连杆机构21:连接座;22:驱动杆;23:从动杆;24:机架;

45.25:上铰接座;251:第三轴孔;252:第四轴孔;

46.26:下铰接座;261:第一轴孔;262:第二轴孔;

47.3:架体;31:底梁;32:左安装架;33:右安装架;34:前转孔;35:后转孔;36:轴承座;

48.4:驱动机构;41:油缸;42:动力单元;

49.5:行走装置;50:车轮;51:电机;52:联轴器;53:第一锥齿轮;54:第二锥齿轮;55:前转轴;56:传动轴;57:第三锥齿轮;58:第四锥齿轮;59:后转轴;

50.6:横梁;7:卡板。

具体实施方式

51.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

52.参见图1至图4,本实用新型提供了一种隧道环梁安装机构,包括架体3、举升机构和环梁架1。环梁架1固定在举升机构上,举升机构固定在架体3上,举升机构用于将环梁架1举升至预设高度,环梁架1用于支撑隧道环梁,在举升机构的带动下竖直上升或下降,代替了传统的人力安装,节省了大量人力成本,且保证了施工的安全性。安装高度可调节,适用于不同高度的隧道,通用性强、适用范围广。

53.具体地,参见图2,举升机构具体包括第一四连杆机构2a和第二四连杆机构2b,第一四连杆机构2a和第二四连杆机构2b平行设置,两端分别与架体3和环梁架1固定连接。两个四连杆机构同时对环梁架1进行支撑,保证了支撑的强度。作为示例,本实用新型中的第一四连杆机构2a和第二四连杆机构2b的结构相同,均包括驱动杆22、从动杆23、连接座21和机架24。其中,机架24通过螺栓固定连接在架体3上,机架24上设置有下铰接座26,下铰接座26的竖直方向上设置有第一轴孔261和第二轴孔262,第一轴孔261位于第二轴孔262上方。连接座21通过螺栓固定连接在环梁架1上,连接座21上设置有上铰接座25,上铰接座25的竖直方向上设置有第三轴孔251和第四轴孔252,第三轴孔251位于第四轴孔252上方。设定驱动杆22和从动杆23靠近架体3的一端为固定端,驱动杆22和从动杆23靠近环梁架1的一端为活动端,驱动杆22的固定端通过销轴转动连接在第一轴孔261内,活动端通过销轴转动连接在第三轴孔251内。从动杆23的固定端通过销轴转动连接在第二轴孔262内,活动端通过销轴转动连接在第四轴孔252内,销轴通过开口销进行限位。

54.本实施例中,第一四连杆机构2a和第二四连杆机构2b的两个驱动杆22之间设置有多个横梁6,多个横梁6与驱动杆22垂直设置,横梁6将第一四连杆机构2a和第二四连杆机构2b连接为一体,保证第一四连杆机构2a和第二四连杆机构2b可同步转动,且增加了支撑的强度。第一四连杆结构2a和第二四连杆机构2b的驱动杆22在驱动机构4的驱动下绕固定端转动,以带动环梁架1上升至指定高度。驱动机构4安装在第一四连杆机构2a和第二四连杆机构2b的中间位置,一端与架体3铰接,另一端与多个横梁6中的其中一个铰接。作为示例,本实用新型中的驱动机构4包括油缸41和动力单元42,油缸41的动力输出轴与横梁6铰接,另一端与架体3铰接,油缸41的动力输出轴在动力单元42的驱动下伸出或回缩。当然,本实

用新型中,油缸41的动力输出轴还可铰接在架体3上,当油缸41的动力输出轴伸出时,驱动杆22绕固定端旋转,带动环梁架1举升至设定高度。当油缸41的动力输出轴回缩时,驱动杆22绕固定端旋转以带动环梁架1下降。当油缸41的动力输出轴完全缩回时,参见图1,第一四连杆机构4a和第二四连杆机构4b可完全缩回至架体3的收缩空间内,不占用空间。具体地,参见图3,架体3包括底梁31及固定在底梁31两侧的左安装架32和右安装架33。其中,左安装架32和右安装架33是钢板焊接而成的长方体结构,结构简单。

55.进一步,在架体3的底部设置有行走装置5,行走装置5的设置便于隧道环梁安装机构沿轨道方向的位置移动,可根据使用需求,将环梁架1移动至指定位置。作为示例,参见图4,本实施例中的行走装置5包括车轮组、传动系统和电机51,电机51的动力输出轴与传动系统连接,传动系统与车轮组连接,电机51将动力通过传动系统传递给车轮组。具体地,车轮组包括平行设置的前转轴55和后转轴59,前转轴55和后转轴59分别可转动地连接在架体3的左安装架32和右安装架33上。对应地,左安装架32和右安装架33上分别设置有前转孔34和后转孔35,前转轴55安装在左安装架32和右安装架33的前转孔34内,后转轴59安装在左安装架32和右安装架33的后转孔35内。对应地,前转轴55和后转轴59的两端分别设置有卡环,卡板7卡接在卡环内,以限制前转轴55和后转轴59在前转孔34或后转孔35内轴向移动。前转轴55和后转轴59的两端分别套装有车轮50,车轮50为导轨滚轮。电机51通过传动系统带动车轮50在导轨上滚动,以使隧道环梁安装机构沿导轨移动。

56.传动系统具体包括传动轴56、前齿轮传动系统和后齿轮传动系统。其中,传动轴56可转动地连接在架体3的底部,通过联轴器52与电机51的动力输出轴连接。具体地,架体3的底梁上设置有轴承座,传动轴56通过轴承安装在轴承座36上,以实现传动轴56的转动,其中轴承座36对传动轴56进行支撑。前齿轮传动系统具体包括第一锥齿轮53和第二锥齿轮54,第一锥齿轮53套装在传动轴56的靠近前转轴55的一端,第二锥齿轮54套装在前转轴55上,第一锥齿轮53与第二齿轮相互啮合。后齿轮传动系统包括第三锥齿轮57和第四锥齿轮58,第三锥齿轮57套装在传动轴56靠近后转轴59的一端,第四锥齿轮58套装在后转轴59上,第三锥齿轮57和第四锥齿轮58相互啮合。电机51带动传动轴56转动,锥齿轮啮合传动进而将动力传递给车轮50,带动车轮50旋转。本实施例中行走装置5的机构简单,便于维护,可实现隧道环梁安装机构的水平位置的移动,无需人工操作,节省了大量的人力成本。

57.优选地,本实施例中的环梁架1为弧状机构,参见图2,包括底板12、以及与底板12垂直设置的固定板13和挡板11,固定板13和挡板11相互平行,固定板13设置在靠近四连杆机构所在侧,与连接座21固定连接,挡板11设置在远离四连杆机构所在侧。作为示例,挡板11和固定板13采用焊接的方式固定在底板12上。底板12的弧度与隧道环梁的弧度一致,与隧道环梁完全接触,避免因接触面积小使得局部受力不均,从而导致隧道环梁磨损破坏。挡板11用于拦截隧道环梁,防止举升过程中环梁脱落,存在安全隐患。

58.本实施例提供的隧道环梁安装机构,通过环梁架1支撑隧道环梁,举升机构2可实现高度的调节,行走装置5可实现水平位置的调节,可满足不同类型的隧道环梁安装,且安装过程中无需人工操作,节省了大量的人力成本,且降低了安装过程中的安全隐患,提高了安装效率。

59.以上,仅为本实用新型的较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新

型的技术方案及其实用新型构思加以等同替换或改变,都涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。