1.本发明属于塑料平板生产领域,具体涉及一种塑料平板生产模具及塑料平板生产工艺。

背景技术:

2.塑料平板产品主要出口国外(主要为美国),该塑料平板产品主要用于取款机中。制备塑料平板产品之前需要先制作塑料平板,塑料平板呈方形或圆形,塑料平板具有上下相对设置的上表面、下表面,上表面、下表面均为水平面,塑料平板的厚度须均匀(四周和中部的厚度差值较小),塑料平板的平面度须小于一定范围,再对该塑料平板进行后续加工(丝印、钻孔等)得到最终所需塑料平板产品。

3.因塑料平板产品需要通过粘接剂粘合在取款机内,不考虑丝印、钻孔等对塑料平板产品平面度的影响,若平面度过大,随着时间延长,塑料平板产品翘起而易脱落,影响使用;另外塑料平板需要良好的机械性能,可保证制备的塑料平板产品耐冲击、耐候性好(需要在室外恶劣天气下保持不变形)。

4.目前制备塑料平板采用的模具如下:具体结构参见图14,包括两个平面玻璃7、硅胶条8、定位方块9以及夹子(如长尾票夹,图14中未示意),硅胶条8为圆柱形胶条,硅胶条8由硅胶制成,硅胶条8具有一定长度,可以摆成任意形状;定位方块9由硬塑料制成,其不会因挤压而变形。浇注加工时:将一个平面玻璃7放置在工作台上后,将硅胶条8放置在该平面玻璃7上,再将硅胶条8摆成非封闭方环形(在一侧形成缺口即浇注口10)后,在硅胶条8四周分别放置一个定位方块9,然后将另一个平面玻璃7压在硅胶条8上,最后在硅胶条8四周分别放置夹子进行夹紧,夹紧后两个平面玻璃7与硅胶条8之间形成浇注的空间,将浇注料通过浇注口10向注料空间内注入,待注入一定量的浇注料,排出空气后再将浇注口10密封,最后加热成型得到塑料平板。

5.使用上述的模具生产塑料平板时,若生产4mm的塑料平板,定位方块的厚度为4mm,硅胶条直径为6mm,通过两个平面玻璃和夹子挤压,硅胶条被挤压而厚度减小,定位方块的厚度不变,两个平面玻璃之间的间距为4mm。上述模具存在的问题是:成型过程中浇注料收缩,定位方块厚度不会变化,又因硅胶条弹性大,偏软,其收缩较大,导致生产出来的塑料平板各位置受力不均匀,塑料平板内存在较大的内应力及产品厚度不一致。尤其是当塑料平板存储一段时间导致该平板变形;后续该平板丝印过程中因油墨需高温烘烤,受热导致塑料平板变形更严重。

6.目前使用上述的模具,如批量生产塑料平板时,还存在因硅胶条形状不稳定,操作员将硅胶条摆成方环形时,每次形成的方环形尺寸可能不同,且操作员不同,每次形成的方环形尺寸也不同,待将硅胶条摆成方环形后还需放置定位方块,操作复杂,生产效率低,产品质量差。

技术实现要素:

7.本发明的目的是提供一种塑料平板生产模具及塑料平板生产工艺,以解决现有塑料平板易变形及厚度不均匀的问题。

8.为达到上述目的,本发明采用的技术方案是:一种塑料平板生产模具,所述的模具包括第一模板、第二模板、环形边框以及弹性夹具,所述的环形边框的四周围合、上下方向贯通,所述的环形边框的内周面具有凸出于该内周面的环形凸台,所述的环形凸台具有相对设置的上表面和下表面、连接所述的上表面和下表面的连接面,所述的环形边框上开设有注料通道,所述的注料通道一端的开口位于所述的环形边框的外周面上,所述的注料通道另一端的开口位于所述的环形凸台的连接面上,其中,所述的环形边框、环形凸台采用弹性材质;所述的第一模板用于设置在所述的环形凸台的上表面,所述的第二模板用于设置在所述的环形凸台的下表面,所述的弹性夹具用于将所述的第一模板、第二模板分别夹紧在所述的环形凸台的上表面、下表面上,使所述的第一模板、所述的第二模板以及所述的环形凸台共同围合成封闭的注料腔。

9.优选地,所述的弹性夹具施压到环形凸台上的弹性夹紧力小于所述的环形凸台的回弹力。

10.优选地,所述的环形凸台的回弹力f通过以下公式获得:其中,n为环形凸台受到的压力,a为环形凸台表面的长度,b为环形凸台表面的宽度。

11.优选地,所述的弹性夹具施压到所述的环形凸台上的弹性夹紧力通过以下公式获得:其中,为弹性夹具的拉力,为环形凸台表面的长度,为环形凸台表面的宽度,为弹性夹具的个数,为常数。

12.优选地,所述的环形凸台上表面与所述的环形凸台的下表面之间的间距为待生产塑料平板厚度的1.1

‑

1.15倍。

13.优选地,所述的环形边框、环形凸台采用塑料制成,所述的塑料包括pvc或eva。进一步优选地,所述的环形边框、环形凸台呈透明。

14.进一步优选地,所述的环形边框、环形凸台一体成型。

15.优选地,所述的第一模板、第二模板的平面度均小于或等于0.05mm。

16.优选地,所述的第一模板、第二模板均采用玻璃材质。

17.优选地,所述的弹性夹具包括第一夹紧部、第二夹紧部以及弹性连接部,所述的弹性连接部连接所述的第一夹紧部、第二夹紧部,所述的第一夹紧部具有第一夹紧面,所述的第二夹紧部具有第二夹紧面,在使用状态下,所述的第一夹紧面抵紧所述的第一模板,所述的第二夹紧面抵紧所述的第二模板以将所述的第一模板、第二模板分别夹紧在所述的环形凸台的上表面、下表面上。

18.优选地,所述的第二夹紧部呈环形,环形第二夹紧部的上表面形成所述的第二夹紧面,当所述的弹性夹具处于自然状态下,所述的第一夹紧部伸入至环形第二夹紧部内且所述的第一夹紧部的第一夹紧面位于所述的第二夹紧部的第二夹紧面下方。

19.优选地,所述的弹性夹具一体成型,和/或所述的弹性夹具通过金属条折弯形成。

20.本发明的另一个目的是提供一种塑料平板生产工艺。

21.为达到上述目的,本发明采用的技术方案是:一种塑料平板生产工艺,该生产工艺包括如下步骤:s1、准备浇注料;s2、将第一模板设置在环形凸台的上表面,第二模板设置在环形凸台的下表面,再使用弹性夹具将第一模板、第二模板分别夹紧在环形凸台的上表面、下表面上,使第一模板、第二模板以及环形凸台共同围合成封闭的注料腔;s3、通过注料通道向注料腔内注入浇注料后加热预设时间,待冷却至室温后,移除环形边框;s4、将成型后的塑料平板与第一模板、第二模板分离,得到独立的塑料平板,该塑料平板的厚度小于步骤s2中环形凸台的上表面和其下表面之间的间距。

22.优选地,所述的浇注料包括烯丙基二甘醇碳酸酯和引发剂,所述的烯丙基二甘醇碳酸酯占所述的浇注料的质量百分含量范围为90%

‑

96%,所述的引发剂占所述的浇注料的质量百分含量范围为4%

‑

10%。

23.优选地,步骤s3中,先将环形边框竖直放置使注料通道一端的开口朝上再向注料腔内注入浇注料,晃动环形边框排出气泡后密封注料通道一端的开口,再加热预设时间。

24.优选地,步骤s3中,加热温度为30

‑

90℃,加热时间为20

‑

24小时。

25.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明通过回弹性能好、且浇注过程中不会产生毛边及表面颗粒的环形边框与环形凸台、具有弹性夹紧力的弹性夹具以及第一模板、第二模板来制备塑料平板,在浇注料固化过程中,环形凸台随浇注料同步收缩,浇注料受力均匀,制备得到的塑料平板表面平面度稳定,不易变形,塑料平板平面度在较长时间内无变化,且不会产生毛边及颗粒;塑料平板表面硬度、机械性能、平面度达标、厚度一致同时内部及表面均无汽泡、杂质及划伤;本发明提供的塑料平板生产工艺,简化操作步骤,大幅缩短生产时间。

附图说明

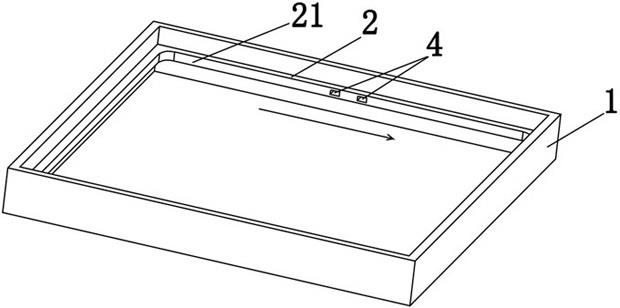

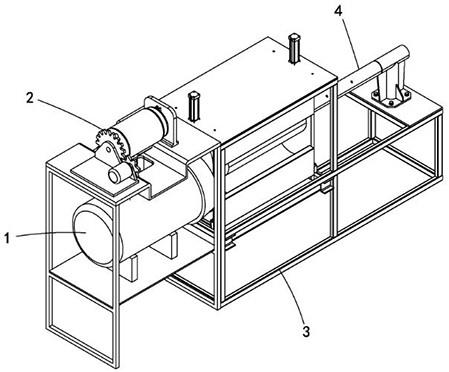

26.附图1为本发明的环形边框上未放置第一模板、第二模板的第一视角示意图;附图2为本发明的环形边框上未放置第一模板、第二模板的第二视角示意图;附图3为本发明的环形边框上放置第一模板、第二模板的结构示意图;附图4为本发明的第一模板的结构示意图;附图5为本发明的第二模板的结构示意图;附图6为本发明的弹性夹具的结构示意图;附图7为本发明的弹性夹具的第一夹紧部的第一夹紧面位于第二夹紧部上方的结构示意图;附图8为本发明的环形边框上放置弹性夹具的第一视角示意图;

附图9为本发明的环形边框上放置弹性夹具的第二视角示意图;附图10为实施例的环形凸台的回弹力曲线图;附图11为实施例的环形凸台的俯视图;附图12为实施例的塑料平板的俯视图;附图13为塑料平板生产工艺的步骤s3中加热曲线图;附图14为对比例的模具的结构示意图;附图15为对比例的塑料平板的俯视图。

27.以上附图中:1

‑

环形边框,2

‑

环形凸台,21

‑

连接面,3

‑

弹性夹具,31

‑

抵压部,32

‑

第二夹紧部,33

‑

第一连接条,34

‑

第二连接条,35

‑

弹性圈,36

‑

第一夹紧部的连接部,4

‑

注料通道,5

‑

第一模板,6

‑

第二模板,7

‑

平面玻璃,8

‑

硅胶条,9

‑

定位方块,10

‑

浇注口。

具体实施方式

28.下面结合附图所示的实施例对本发明作进一步描述。

29.如图1至图9所示的塑料平板生产模具,模具包括第一模板5、第二模板6、环形边框1及弹性夹具3。

30.环形边框1的结构如下:参见图1、图2,环形边框1四周围合、上下方向贯通,环形边框1的内周面具有凸出于该内周面的环形凸台2,环形凸台2沿环形边框1的内周面环绕一周呈封闭环形,环形凸台2具有相对设置的上表面和下表面、连接上表面和下表面的连接面21,上表面、下表面、连接面21均呈环形,上表面、下表面均为水平面,即表面平整;连接面21为光滑竖直面。

31.环形凸台2的上表面和下表面分别未超出环形边框1的上端、下端,环形凸台2可位于环形边框1内中部,便于与第一模板5、第二模板6配合且便于成型加工。

32.若环形边框1、环形凸台2截面均为四边形(如正方形、长方形),环形凸台2的上表面、下表面、连接面21均为长方形,生产得到的塑料平板为四边形,环形凸台2的连接面21的四个顶角可呈弧形;或环形边框1截面为四边形,环形凸台2截面为圆形,环形凸台2的上表面、下表面、连接面21均为圆形,生产得到的塑料平板为圆形。环形凸台2为对称结构,浇注过程中,塑料平板不易存在内应力,避免脱模后塑料平板有一定无规律的变形。

33.环形边框1、环形凸台2采用弹性材质,如环形边框1、环形凸台2采用塑料,塑料包括pvc或eva材料,其回弹性能好;环形边框1、环形凸台2呈透明,不会存在毛边及黑色颗粒,避免浇注过程环形边框1、环形凸台2中杂质进入浇注料,避免制备的塑料平板内部有异物。

34.环形凸台2的上表面和其下表面之间的间距为待生产塑料平板厚度的1.1

‑

1.15倍,即环形凸台2上表面和下表面之间的间距等于待生产塑料平板厚度加上待生产塑料平板厚度的10%

‑

15%,以10

‑

12%为最优,成型过程中环形边框1、环形凸台2随浇注料收缩而收缩(浇注料体积一般收缩10%

‑

15%)。若环形凸台2上表面和下表面之间的间距与待生产塑料平板厚度相同,会导致最终生产塑料平板厚度偏小。如计划生产厚度为4mm的塑料平板,则环形凸台2上表面和下表面之间的间距设计为4.4

‑

4.6mm。

35.环形边框1、环形凸台2通过注塑一体成型,便于加工生产,且便于后续浇注生产塑料平板时减少生产步骤,省时省力。

36.环形边框1上开设有注料通道4,参见图1、图2和图3,注料通道4一端的开口位于环形边框1的外周面上,注料通道4另一端的开口位于环形凸台2的连接面21上,即可从外部将注料装置与注料通道4连通以方便注料。环形边框1上可开设两个注料通道4,提高注料速度。当浇注料通过注料通道4进入注料腔后,待密封注料腔后,注料腔内空气通过注料通道4排出,避免成型的塑料平板内产生气泡。

37.第一模板5、第二模板6的结构如下:参见图4和图5,第一模板5、第二模板6均具有相对设置的上表面和下表面,上表面和下表面平行设置且均为水平面。第一模板5、第二模板6的平面度小于或等于0.05mm,厚度公差

±

0.05mm。第一模板5、第二模板6均可采用玻璃材质,以高抛光钢化玻璃为最优,玻璃表面无任何瑕疵、不容易被划伤。第一模板5、第二模板6的厚度为4

‑

10mm,如可选用5mm、6mm,可以保证制备的塑料平板的良好平面度同时生产成本较低(第一模板5、第二模板6的厚度越大,成本越高)。

38.在使用状态下,第一模板5设置在环形凸台2的上表面(第一模板5边沿与环形凸台2的上表面相抵),第二模板6设置在环形凸台2的下表面(第二模板6与环形凸台2的下表面相抵),参见图3,使用弹性夹具3将第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上,第一模板5、第二模板6以及环形凸台2共同围合成封闭的注料腔,参见图8和图9,夹紧后因环形边框1、环形凸台2结构稳定注料腔结构稳定,方便操作员进行注料生产,且每次操作使用相同的环形边框、环形凸台不会存在因人而异而导致塑料平板质量差异大的问题,操作简单,生产效率高,产品质量有保障。

39.因浇注料成型中会收缩,为保证最终生产的塑料平板厚度尺寸为所需的厚度尺寸,需要弹性环形凸台2在成型过程中随浇注料同步收缩,且环形凸台2围绕浇注料一周,浇注成型中塑料平板受力均匀,脱模后的塑料平板厚度均匀、平整度好、不易变形。

40.在同一压缩速度下,环形凸台2的回弹力f通过以下公式获得:其中,n为环形凸台受到的压力,单位为kgf;a为环形凸台表面的长度,单位为cm;b为环形凸台表面的宽度,单位为cm。回弹力的单位kgf/cm2表示物体表面每平方厘米承受1kgf的压力。长度方向指图1中箭头所指方向,宽度方向指与图1中箭头所指方向垂直的方向。

41.测试环形凸台2的回弹力f时,截取环形凸台2部分作为测试样品。

42.环形凸台2测试样品的回弹力的测试方法如下:使用电力拉力试验机(又称拉力试验机、万能试验机、安全工具力学性能试验机)进行测试,测试时,将环形凸台2测试样品固定放置在电力拉力试验机的试验台上,对该样品在厚度方向上进行压缩,第一种情况:环形凸台2的上表面朝上,向环形凸台2上表面至其下表面的方向垂直压缩该环形凸台2;第二种情况:环形凸台2的连接面21朝上,向环形凸台2连接面21方向垂直压缩该环形凸台2。回弹力曲线图参见图10。

43.第一种情况:当向环形凸台2上表面施加压力,a为环形凸台2上表面的长度,b为环形凸台2上表面的宽度,若a为1.2cm,b为0.43cm,若环形凸台2在压缩0.1mm时,n为0.81kgf,通过上述公式计算得到回弹力f为1.57kgf/cm2;若环形凸台2在压缩0.3mm时,n为2.785kgf,回弹力f为5.40kgf/cm2。

44.第二种情况:当向环形凸台2连接面21施加压力,a为环形凸台2连接面21的长度,b为环形凸台2连接面21的宽度(即环形凸台2的厚度),a为1.2cm,b为0.46cm,若环形凸台2在压缩0.1mm时,n为0.91kgf,通过上述公式计算得到回弹力f为1.65kgf/cm2;若环形凸台2在压缩0.3mm时,n为2.96kgf,回弹力f为5.36kgf/cm2。

45.针对宽度为0.43cm,厚度为0.46cm的环形凸台2,当环形凸台2受到压力压缩0.1

‑

0.3mm时,环形凸台2的回弹力为1.57

‑

5.40kgf/cm2。

46.为保证第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上,使第一模板5、第二模板6以及环形凸台2共同围合成封闭注料腔,且在环形凸台2收缩时夹紧力随之改变,需要弹性夹具3,且弹性夹具3施压到环形凸台2上的弹性夹紧力在一定区间内。

47.参见图6、图7、图8和图9,弹性夹具3的结构如下:包括第一夹紧部、第二夹紧部32以及弹性连接部,弹性连接部连接第一夹紧部和第二夹紧部32,第一夹紧部具有第一夹紧面,第二夹紧部32具有第二夹紧面,在使用状态下,第一夹紧面抵紧第一模板5,第二夹紧面抵紧第二模板6,以将第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上。

48.第二夹紧部32呈环形为最优,环形第二夹紧部32的上表面形成第二夹紧面,当弹性夹具3处于自然状态(未使用状态)下,第一夹紧部伸入至环形第二夹紧部32内且第一夹紧部的第一夹紧面位于第二夹紧部32的第二夹紧面下方;在夹紧使用状态下,参见图8、图9,第一夹紧部的第一夹紧面位于第二夹紧部32的第二夹紧面上方,能够提供较大的夹紧力。

49.第二夹紧部32为封闭环状,环形指圆环形、方环形或椭圆环形;或非封闭环状,如c形。第二夹紧部32可由一根金属条折弯形成中空环形。

50.第一夹紧部的结构如下:其包括抵压部31和连接部36,连接部36倾斜向上并与弹性连接部连接,抵压部31位于连接部36的下部,抵压部31的最底面形成第一夹紧面。连接部36倾斜向上指连接部36与水平面之间呈锐角夹角。

51.抵压部31呈钩状,第一夹紧部的第一夹紧面面积较小,便于第一夹紧部的抵压部31靠近第一模板5与环形凸台2的上表面接触处,即靠近第一模板5的边沿,可使注料腔封闭不会泄露浇注料,当边沿夹紧时,整体夹紧更稳定。

52.或抵压部31呈环形,抵压部31与环形第二夹紧部32相对设置,抵压部31与第一模板5表面的接触为较大面积接触,注料腔稳定。根据制备的塑料平板不同,抵压部31的环形面积可小于、大于或等于第二夹紧部32的环形面积。

53.弹性连接部的具体结构如下:其包括第一连接条33、多个弹性圈35和第二连接条34,多个弹性圈35连接第一连接条33和第二连接条34,第一连接条33与第一夹紧部的连接部36连接,第二连接条34与第二夹紧部32连接。多个弹性圈35能够提供弹性力,弹性圈35的数量为两个或大于两个,多个弹性圈35位于整体夹具的中部位置为最优。

54.第一连接条33、多个弹性圈35和第二连接条34可由一个金属条弯折形成。

55.第二连接条34包括水平段和竖直段,水平段与第二夹紧部32连接,水平段与第二夹紧部32可位于同一水平面,竖直段与弹性圈35连接,当竖直段与环形边框1侧边抵触时,弹性夹具3不能向环形边框1中部方向移动。水平段和竖直段呈l形,形成便于手持的空间,并使得弹性夹具3可稳当地放置在水平面上,整体结构稳定,便于存储运输。

56.在未使用状态下,第一连接条33与第二连接条34的竖直段的夹角大于90

°

小于等

于180

°

,第一夹紧部的连接部36、弹性连接部、第二夹紧部32之间形成便于手持的空间,便于撑开第一夹紧部,又使第一夹紧部和第二夹紧部32之间夹紧空间体积增加,弹性夹具3沿第一模板5、第二模板6移动距离增大,即夹紧行程增大,以便于调节夹紧第一模板5、第二模板6的位置。

57.第一夹紧部的连接部36与弹性连接部的第一连接条33形成锐角夹角,第一夹紧部的连接部36与弹性连接部的第一连接条33之间呈弧形为最优,当操作者通过手拉动撑开第一夹紧部时,手指可借助弧形结构来施力,方便撑开且不会伤害操作者。

58.弹性夹具3一体成型,和/或弹性夹具3通过金属条折弯形成,即第一夹紧部、第二夹紧部32以及弹性连接部由一个金属条弯折形成,即金属条一端弯折成第一夹紧部的抵压部31,另一端弯折成环形第二夹紧部32,金属条中部弯折成弹性连接部。金属条的截面为圆形或椭圆形。

59.当金属条弯折后,对金属条表面进行光滑性处理,使抵压部31的最底面(第一夹紧面)、环形第二夹紧部32的第二夹紧面均为光滑结构,不会对第一模板5、第二模板6造成划伤。

60.使用弹性夹具3将第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上的实施过程如下:拉动并撑开第一夹紧部使第一夹紧部的抵压部31远离第二夹紧部32,将其套在第一模板5、第二模板6上,并使环形第二夹紧部32沿着第二模板6表面移动,当达到合适位置松开第一夹紧部,第一夹紧部的第一夹紧面、第二夹紧部32的第二夹紧面分别抵紧第一模板5、第二模板6以将第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上,若改变夹紧位置时,通过手持弹性连接部使弹性夹具移动即可,无需使用较大的力,而使用长尾票夹来改变夹紧位置时,操作长尾需要较大的力将票夹撑开再移动长尾票夹,使用时操作两个长尾来打开票夹非常费劲,易划伤被夹紧的第一模板5、第二模板6,进而对浇注后的塑料平板的平面度产生影响,且票夹打开后的空间行程有限,可夹紧的空间体积小。

61.浇注结束后,取下弹性夹具3时,向外拉动弹性连接部至第一模板5边沿,再手持第二夹紧部32,拉动第一夹紧部可将弹性夹具3脱离环形边框1,无需较大的力即可取下弹性夹具3。

62.弹性夹具3设置多个时,多个弹性夹具3施压到环形凸台2上的弹性夹紧力通过以下公式获得:其中,为弹性夹具的拉力,单位为kgf;为环形凸台表面的长度,单位为cm;为环形凸台表面的宽度,单位为cm;为弹性夹具的个数,为常数。弹性夹紧力单位为kgf/cm2,表示环形凸台表面每平方厘米承受1kgf的压力。长度方向指图1中箭头所指方向,宽度方向指与图1中箭头所指方向垂直的方向。

63.弹性夹具3的拉力的测试方法如下:使用电力拉力试验机进行测试,固定弹性夹具3的第二夹紧部32,拉动第一夹紧部向上移动预设距离,其中,预设距离略大于或等于第一模板5厚度、环形凸台2厚度、第二模板6厚度之和。

64.当为20cm,为0.43cm,为6,为4时:

若拉动第一夹紧部向上移动15mm,拉力为2.184kgf,根据上述公式计算得到6个弹性夹具3施压到环形凸台2上的弹性夹紧力为0.38kgf/cm2。

65.若拉动第一夹紧部向上移动20mm,拉力为2.819kgf,根据上述公式计算得到6个弹性夹具3施压到环形凸台2上的弹性夹紧力为0.50kgf/cm2。

66.针对长度为20cm、宽度为0.43cm、厚度为0.46cm的环形凸台2,6个弹性夹具3施压到环形凸台2上的弹性夹紧力为0.38

‑

0.50kgf/cm2。

67.弹性夹具3施压到环形凸台2上的弹性夹紧力小于环形凸台2的回弹力,可避免注料成型中注料腔内浇注液从注料通道4溢出。若弹性夹具3的弹性夹紧力过小,无法使得注料腔完全封闭,浇注中注料腔内浇注料漏出,最终制备的塑料平板尺寸偏小,且塑料平板有空的部分导致塑料平板厚度不均匀,厚度一致性差,平面度不稳定。当弹性夹具3的弹性夹紧力过大,并大于环形凸台2的回弹力,浇注过程中,弹性夹具3将环形凸台2压扁,最终制备的塑料平板的厚度偏小,且该塑料平板易变形。

68.弹性夹具3能够将第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上,而弹性夹具3的弹性夹紧力在一定区间内,此夹紧力基于环形凸台2压缩0.1mm

‑

0.3mm时的回弹力得到。浇注制备塑料平板时,具有良好回弹性的环形凸台2、具有弹性夹紧力的弹性夹具3、第一模板5、第二模板6相结合,可保证制备得到的塑料平板的平面度小于等于0.2mm,塑料平板在储存及后加工印刷加热时不会变形,且外观无杂质。主要制备长度大于0小于等于300mm,宽度大于0小于等于260mm、厚度大于0小于等于5mm的塑料平板。

69.一种塑料平板生产工艺,该生产工艺采用塑料平板生产模具生产塑料平板,包括如下步骤:s1、准备浇注料,浇注料包括烯丙基二甘醇碳酸酯和引发剂,烯丙基二甘醇碳酸酯占浇注料的质量百分含量范围为90%

‑

96%,烯丙基二甘醇碳酸酯(dially glycol carbonates)为ppg公司cr

‑

39

®ꢀ

monomer材料,也称碳本酸丙烯乙酸,牌号8001577,产地来自美国俄亥俄州巴伯顿。引发剂(固化剂)为过氧化二碳酸酯类的自由基引发剂,为市售品trigonox adc

‑

ns

‑

60(牌号),引发剂占浇注料的质量百分含量范围为4%

‑

10%,引发剂的质量百分含量范围以4.86

–

5.22%最优,将满足一定配比的两个原料在常温下混合均匀后形成浇注料;s2、将第一模板5设置在环形凸台2的上表面,第二模板6设置在环形凸台2的下表面,再使用弹性夹具3将第一模板5、第二模板6分别夹紧在环形凸台2的上表面、下表面上,使第一模板5、第二模板6以及环形凸台2共同围合成封闭的注料腔;s3、通过注料通道4向注料腔内注入浇注料后加热预设时间,加热结束后待冷却至室温后,得到一体的塑料平板与第一模板5、第二模板6,浇注过程中,第一模板5、第二模板6与浇注料形成一体;浇注完成后,浇注料固化形成塑料平板,塑料平板与第一模板5、第二模板6粘连在一起,再通过外力将环形边框1取出,使环形边框1与塑料平板、第一模板5、第二模板6分离。

70.加热之前,先将环形边框1竖直放置使注料通道4位于环形边框1的外周面上的开口朝上(环形边框1所在平面与水平面垂直),再向注料腔内注入浇注料,晃动环形边框1排出气泡后密封注料通道4一端的开口,然后放入专用周转架,并将专用周转架放入加热炉内加热,加热温度为30

‑

90℃,加热时间为20

‑

24小时。

71.具体加热过程如下:先由室温升至低温(35

‑

41℃),低温部分使浇注料逐渐开始凝胶化,在凝胶化开始后让温度缓慢提升(此时温度为75

‑

78℃),该高温时段使浇注料完全固化;然后温度下降至开模温度,如室温后取出,加热曲线参见表1和图13:s4、通过分离设备将塑料平板与第一模板5、第二模板6分离,得到独立的塑料平板,塑料平板的厚度小于步骤s2中环形凸台2的上表面和下表面之间的间距,分离设备既不会损坏塑料平板,也不会损坏第一模板5、第二模板6,分离设备为本领域技术人员常用的辅助机构,属于本领域的常识,在此不对其进行详细阐述。

72.对得到的塑料平板再进行清洗、干燥后得到最终塑料平板,清洗时放入纯净水清洗槽,清洗预设时间后再取出来干燥,经检查合格后包装。

实施例

73.采用的浇注料中,烯丙基二甘醇碳酸酯占比95%,引发剂trigonox adc

‑

ns

‑

60占比5%;环形凸台的上表面和下表面之间的间距即厚度h,单位为mm;制备长度为190mm,宽度为188mm、厚度为4mm的塑料平板。

74.采用5组均由pvc(聚氯乙烯树脂)材料制作的环形边框和环形凸台,pvc材料购自内蒙古伊东集团东兴化工有限责任公司,型号为sg

‑

5,执行标准为gb/t5761

‑

2006,5组环形凸台的厚度参见表2。图11中,a1、a2、b1、b2、c1、c2、d1、d2分别为环形凸台上不同测试点。当环形凸台受力压缩0.1

‑

0.3mm时,回弹力为1.57

‑

5.40kgf/cm2,参见图10的环形凸台的回弹力曲线图,弹性夹具施压到环形凸台上的弹性夹紧力为0.4

‑

0.5kgf/cm2。

75.表2中,环形凸台样品1的最大值与最小值的差值为0.13mm,环形凸台样品2的最大值与最小值的差值为0.23mm,环形凸台样品3的最大值与最小值的差值为0.15mm,环形凸台样品4的最大值与最小值的差值为0.10mm,环形凸台样品5的最大值与最小值的差值为0.10mm,5个环形凸台的最大值与最小值的差值均较小且平均值接近,说明5个环形凸台厚度均匀。

76.采用上述5组环形凸台,分别生产得到5个塑料平板,对5个塑料平板的厚度进行测量采集,厚度数据参见表3;图12中,a1、a2、b1、b2、c1、c2、d1、d2、e(平板中部)分别为塑料平板上不同测试点;并对5个塑料平板的平面度通过塞尺测量法进行测量,平面度数据参见表4。4。

77.表3中,选用环形凸台样品1制备的塑料平板的最大值与最小值的差值为0.17mm,选用环形凸台样品2制备的塑料平板的最大值与最小值的差值为0.24mm,选用环形凸台样品3制备的塑料平板的最大值与最小值的差值为0.22mm,选用环形凸台样品4制备的塑料平板的最大值与最小值的差值为0.21mm,选用环形凸台样品5制备的塑料平板的最大值与最小值的差值为0.26mm,5个塑料平板的最大值与最小值的差值均小于0.3mm且平均值接近,5个塑料平板的厚度均匀,5个塑料平板的平均厚度均在3.85

‑

4.15mm范围内。

78.表4中,5个塑料平板的平面度均小于0.2mm,均满足要求,且内部及表面均无汽泡、杂质。

79.对本实施例的5个塑料平板还进行密度、表面铅笔硬度、透光率、拉伸测试,塑料平

板的密度为1.30

‑

1.31g/cm

³

,硬度为2

‑

3h,透光率为92~95%%vl。其中,铅笔硬度又称涂膜硬度铅笔测定法,是一种标定涂膜硬度的测试方法和量度体系。拉伸测试数据参见表5,拉伸测试通过电力拉力试验机进行测试。

80.由性能测试可知塑料平板表面硬度、机械性能均达标。对本实施例的塑料平板再进行后续加工(丝印、钻孔等)时,塑料平板不会变形、破碎,最终制备的塑料平板产品耐冲击、耐候性均好,满足性能要求。

81.对比例本对比例与实施例不同之处在于:选用背景技术中的现有模具,定位方块的厚度为4mm,硅胶条直径为6mm。

82.选用5组现有模具,分别生产得到5个塑料平板,对5个塑料平板的厚度进行测量采集,厚度数据见表6;图15中,a1、a2、b1、b2、c1、c2、d1、d2、e(平板中部)分别为塑料平板上不同测试点;并对5个塑料平板的平面度通过塞尺(塞规)测量法进行测量,平面度参见表7。

83.表6中,本对比例的5个塑料平板厚度的最大值与最小值的差值较大,塑料平板厚度不均匀。表7中,5个塑料平板的平面度均大于0.2mm。对本对比例的塑料平板再进行后续加工(丝印、钻孔等)后,塑料平板变形,且存储时间久材料拱起,无法长期使用。

84.以前从英国购买塑料平板后再进行后续加工(对塑料平板丝印、钻孔等)后得到所需用于取款机上的塑料平板产品,整个产品交货期为10周,价格为4850元/平方;以前从美国购买塑料平板后再进行后续加工(对塑料平板丝印、钻孔等)后得到所需用于取款机上的塑料平板产品,整个产品交货期为11周,价格为8000元/平方。

85.而由本发明的塑料平板生产模具制备的塑料平板生产周期短,再对塑料平板进行后续加工(对塑料平板丝印、钻孔等)后得到所需产品,交货期仅需2周(生产时间大大缩短),价格仅为800元/平方,交货期大幅缩短,成本大幅降低,利用本发明的塑料平板生产模具可实现自给自足。

86.由本发明的塑料平板生产模具制备的塑料平板,经过测试,塑料平板表面平面度稳定,不会变形,且平面度在较长时间内无变化;塑料平板表面硬度、机械性能、平面度达标、厚度一致同时内部及表面均无汽泡、杂质及划伤。

87.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。