用于logo标签的剥离装置、剥离方法及自动贴标机

技术领域

1.本发明属于logo标签的剥离技术领域,特别是涉及一种用于logo标签的剥离装置、剥离方法及自动贴标机。

背景技术:

2.随着科学技术的发展,笔记本电脑的应用越来越广,通常,笔记本电脑上贴附有相应的logo,logo标签包括底部离型膜、logo本体和外观保护膜,目前,在需要将logo标签贴附于笔记本电脑的外壳上时,主要采用人工作业的方式,先撕去底部离型膜,再将logo本体和外观保护膜的组合体贴附于笔记本电脑的外壳上,采用人工贴附的方式,存在工作强度大、工作效率低。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于logo标签的剥离装置,能降低工作人员的工作强度,提高工作效率。

4.为实现上述目的及其他相关目的,本发明提供一种用于logo标签的剥离装置,包括:

5.基座;

6.移动组件,其可沿第一方向往复移动的设置于基座上;

7.第一安装座,其设置于移动组件上,并随移动件同步移动;

8.转动件,其铰接于第一安装座上,并绕第二方向转动;

9.夹持组件,其设置于转动件上,并用于夹持logo标签的底部离型膜;

10.其中,在所述夹持组件夹持于底部离型膜上后,所述转动件转动设定角度,使所述底部离型膜部分脱离logo标签,所述移动组件向第一方向移动,使所述底部离型膜全部脱离logo标签。

11.可选地,所述移动组件上设置有用于对移动组件进行导向的导向部,所述基座上设置有导向槽,所述导向部与所述导向槽配合;

12.其中,所述导向槽包括第一导向槽和第二导向槽,所述第一导向槽沿第一方向延伸,所述第二导向槽倾斜设置,并与第一导向槽连通。

13.可选地,所述移动组件包括移动底板和浮动安装板,所述移动底板可沿第一方向往复移动的设置于基座上,所述浮动安装板可沿第三方向往复移动的设置于移动底板上,所述导向部设置于浮动安装板上;

14.其中,所述浮动安装板和移动底板之间还设置有弹性件,所述导向部在第一导向槽内向第二导向槽移动过程中,所述浮动安装板沿第一方向移动并压缩弹性件。

15.可选地,所述移动底板上设置有导向柱,所述浮动安装板上设置有导向孔,所述导向柱与导向孔配合,所述浮动安装板可相对于移动板沿第三方向上下浮动。

16.可选地,所述导向部为轴承,所述轴承设置于浮动安装板上,且与所述导向槽配

合。

17.可选地,还包括用于驱动转动件转动的第一驱动源,所述第一驱动源为第一气缸,所述第一气缸铰接于第一安装座上,且所述第一气缸的活塞杆铰接于转动件上。

18.可选地,还包括用于驱动夹持组件开闭的第二驱动源,所述第二驱动源为第二气缸,所述第二气缸设置于转动件上并随转动件转动,所述夹持组件设置于所述第二气缸上,并被所述第二气缸驱动。

19.可选地,还包括用于驱动移动组件沿第一方向往复移动的第三驱动源,所述第三驱动源为第三气缸,所述基座上开设有通孔槽,所述移动板的第一端设置有穿设于通孔槽内的连接板,所述移动板和第三气缸分别设置于基座的上下两侧,所述第三气缸的活塞杆连接于连接板上,所述第三气缸驱动连接板移动,以使所述移动底板随连接板移动。

20.本发明还提供一种剥离方法,采用所述的用于logo标签的剥离装置:

21.所述夹持组件夹持于logo标签的底部离型膜上;

22.所述转动件转动设定角度,使底部离型膜部分脱离保护膜;

23.移动所述移动组件,所述移动组件在移动过程中,所述夹持组件带着底部离型膜同步移动,使底部离型膜脱离保护膜。

24.本发明还提高一种自动贴标机,包括用于logo标签的剥离装置,还包括:机械手;

25.所述机械手上设置有吸标头;所述吸标头用于吸附所述logo标签;

26.所述机械手移动到logo标签供料位置,使所述吸标头吸附一logo标签,然后所述机械手移动到剥离位置,使logo标签的底部离型膜置于所述夹持组件的夹持位;

27.所述夹持组件夹持于logo标签的底部离型膜上;

28.所述转动件转动设定角度,使底部离型膜部分脱离logo标签;

29.移动所述移动组件,所述移动组件在移动过程中,所述夹持组件带着底部离型膜同步移动,使底部离型膜脱离logo标签;

30.所述机械手移动至待贴附logo标签的笔记本电脑处,使吸附于所述吸标头上的logo标签贴附于笔记本电脑上。

31.如上所述,本发明的用于logo标签的剥离装置、剥离方法及自动贴标机,具有以下有益效果:

32.通过采用该剥离装置剥离logo标签的底部离型膜,不再需要人工剥离,不仅减低了工作人员的工作强度,还提高了工作效率,节约了生产成本;同时,还具有结构紧凑、便于装配制造的优点;采用该剥离方法,能顺畅的剥离底部离型膜;采用该自动贴标机,还能提高贴附质量。

附图说明

33.图1为本发明中logo标签的结构示意图;

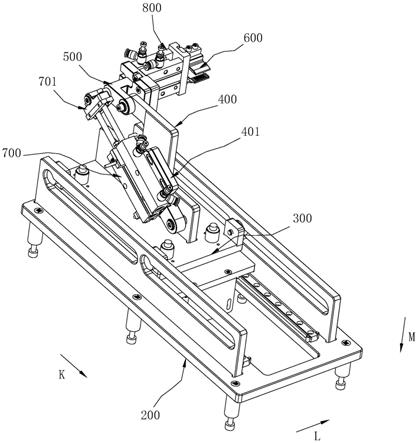

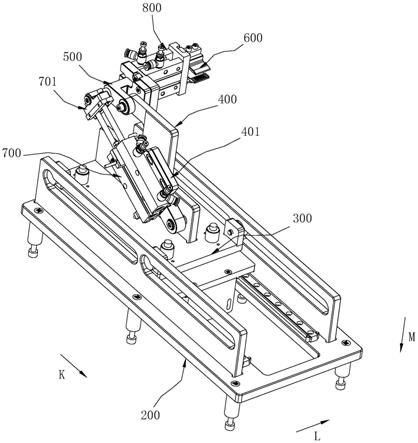

34.图2为本发明中用于logo标签的剥离装置的一示例性的轴测图;

35.图3为本发明中用于logo标签的剥离装置的一示例性的正视图;

36.图4为图3中基座的正视图;

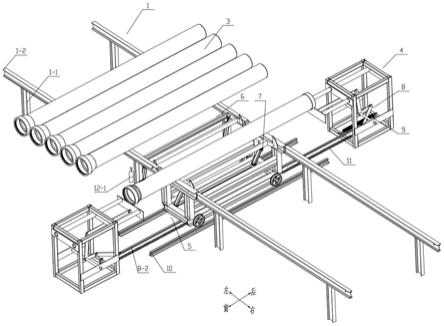

37.图5为图4中基座的俯视图;

38.图6为图2中移动组件的轴测图;

39.图7为图6中移动底板的轴测图;

40.图8为图2中夹持组件的轴测图;

41.图9为图2中的爆炸图;

42.图10为自动贴标机的一示例性的轴测图。

43.零件标号说明:

44.100

‑

logo标签;110

‑

底部离型膜;111

‑

夹持区;120

‑

logo本体;130

‑

保护膜;

45.200

‑

基座;201

‑

导向槽;201a

‑

第一导向槽;201b

‑

第二导向槽;210

‑

基座本体;211

‑

通孔槽;212

‑

滑轨;220

‑

支撑板;

46.300

‑

移动组件;301

‑

导向部;302

‑

弹性件;310b

‑

导向柱;310

‑

移动底板;310a

‑

安装沉孔;311

‑

导向柱;311a

‑

限位件;312

‑

连接板;313

‑

滑块;320

‑

浮动安装板;321

‑

轴承支撑座;

47.400

‑

第一安装座;401

‑

第二安装座;

48.500

‑

转动件;

49.600

‑

夹持组件;610

‑

夹持件;611

‑

锯齿槽;

50.700

‑

第一驱动源;701

‑

转动连接块;

51.800

‑

第二驱动源;

52.900

‑

第三驱动源;

53.1010

‑

机械手;1020

‑

吸标头。

具体实施方式

54.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

55.下述各实施例中,第一方向为图2中的k向,第二方向为图2中的l向,第三方向为图2中的m向。

56.如图1所示,笔记本电脑在生产过程中,会贴上相应的logo标签100,而logo标签100包括底部离型膜110、logo本体120和外观保护膜130,底部离型膜110上设置夹持区111,夹持区111为底部离型膜110比保护膜130延伸出的部分。

57.如图2

‑

9所示,本发明提供一种用于logo标签的剥离装置,包括基座200、移动组件300、第一安装座400、转动件500和夹持组件600,移动组件300可沿第一方向(图1中k向)往复移动的安装于基座200上,第一安装座400固定安装于移动组件300上,并跟随移动组件300移动,转动件500铰接于第一安装座400上,且转动件500与第一安装座400之间的铰接轴与第二方向平行设置,夹持组件600安装于转动件500上,并用于夹持底部离型膜的夹持区111。

58.在实际使用过程中,先将夹持组件600打开,通过机械手上的吸标头吸附于logo标签的保护膜130上,并将logo标签100移动到夹持组件600处,即将底部离型膜的夹持区111伸入夹持组件600内,通过夹持组件600闭合夹持住底部离型膜的夹持区111,沿图3中r向转动转动件500,夹持组件600跟随转动件500转动设定角度,使底部离型膜110部分的脱离保护膜130(此处应为脱离保护模130与logo标签120的组合体,这里为便于描述,只说脱离保护膜),再沿第一方向(图2中的k向)移动移动组件300,第一安装座400跟随移动组件300移

动,使底部离型膜110逐渐全部脱离保护膜130,再通过移动机械手将保护膜130和logo本体120贴附于笔记本电脑上。

59.通过采用该剥离装置剥离logo标签的底部离型膜,不再需要人工剥离,不仅减低了工作人员的工作强度,还提高了工作效率,节约了生产成本;同时,还具有结构紧凑、便于装配制造的优点。

60.具体的,夹持组件600、转动件500和移动组件300的动作可通过分别设置三个驱动源单独驱动的方式,还可通过设置一个驱动源驱动的方式,并在驱动源与夹持组件600、转动件500、移动组件300之间设置不同的传动机构,以满足各个部件的运动需求。

61.相应的,转动件500转动的设定角度在90

°‑

100

°

之间,有利于底部离型膜110脱离保护膜130和logo本体,避免因转动角度过小而搓动保护膜上的logo本体120,避免因角度过大而造成保护膜130变形。

62.在一些实施例中,如图3

‑

4、图6所示,移动组件300上安装有用于对移动组件300进行导向的导向部301,基座200上安装有导向槽201,通过导向部301与导向槽201配合,使导向槽201对导向部301进行导向,能提高移动组件300移动的稳定性,避免因未设置导向槽201、导向部301而发生歪斜。

63.具体的,导向槽201包括第一导向槽201a和第二导向槽201b,第二导向槽201b斜向设置(沿第一方向从上到下逐渐向第一导向槽201a靠近),并与第一导向槽201a连通,导向部301在第二导向槽201b内向第一导向槽201a侧移动过程中,夹持组件600夹持住底部离型膜的夹持区111跟随导向部301的移动轨迹移动,使底部离型膜110在向第一方向移动过程中,逐渐沿第三方向向基座200一侧移动,从而增大底部离型膜110的弯曲半径,避免因其弯曲半径过小而搓动logo本体,提高了底部离型膜110剥离时的可靠性。

64.相应的,导向部301可为轴承、滑块或滚轮结构,可根据具体需求选择。

65.在一些实施例中,如图2、图6

‑

7、图9所示,移动组件300包括移动底板310和浮动安装板320,移动底板310可沿第一方向往复移动的安装于基座200上,浮动安装板320可沿第三方向往复移动的安装于移动底板310上,且第一安装座400固定安装于浮动安装板320上,导向部301也安装于浮动安装板320上,浮动安装板320和移动底板310之间安装有弹性件302,导向部301在第二导向槽201b内向第一导向槽201a移动过程中,通过导向部301对浮动安装板320的移动进行导向,浮动安装板320沿第一方向移动并压缩弹性件302向第三方向移动;采用该结构的移动底板310和浮动安装板320,在移动底板320沿第一方向移动过程中,浮动安装板320带动第一安装座400沿第三方向向移动底板310侧移动,通过设置该弹性件302,不仅对浮动安装板320起到支撑作用,同时,还能通过压缩弹性件302起到对浮动安装板的让位作用。

66.具体的,弹性件302可为弹簧、橡胶垫或其它具有弹性材料的构件,在本例中,弹性件302为弹簧,弹簧被压缩的安装于移动底板310和浮动安装板320之间,采用弹簧,不仅在于其具有较大的弹性变形量,还在于具有结构简单,便于装配的优点。

67.相应的,在安装底板310开设有用于安装弹簧的安装沉孔310a,弹簧安装于安装沉孔内,并抵紧于安装沉孔310a的底面与浮动安装板320的下侧,通过开设安装沉孔310a安装弹簧,为弹簧提供了安装位置,避免弹簧在压缩过程中发生滑动歪斜,同时,还具有便于装配的优点。

68.第一安装座400与浮动安装板320的连接处安装有三角肋板,通过安装三角肋板,增强了第一安装座400与浮动安装板320连接处的结构强度。

69.在一些实施例中,如图6

‑

7所示,移动底板310上安装有导向柱311,浮动安装板320上开设有导向孔,通过导向柱311与导向孔配合,浮动安装板320可相对于移动底板310沿第三方向上下浮动,且导向柱311的上端还设置有限位件311a,该限位件311a安装于导向柱310上,并将浮动安装板320抵紧于弹性件302上;通过设置导向柱311与导向孔配合,使浮动安装板320可沿第一方向跟随安装底板310移动,还能沿第三方向移动。

70.具体的,导向柱311有四根,呈矩形状布置并安装于安装底板的上侧面,相应的,导向孔开设置在浮动安装板320的相应位置,通过各根导向柱311分别与各个导向孔配合,从而起到导向限位的作用。

71.在一些实施例中,如图6

‑

7所示,导向部301为轴承,轴承的内圈安装于浮动安装板320上,且轴承的外圈与导向槽201配合,在浮动安装板320移动过程中,轴承的外圈与导向槽201可相互转动,降低了摩擦力,便于浮动安装板的移动。

72.具体的,浮动安装板320的上侧面上安装有轴承支撑座321,轴承安装于轴承支撑座321上,并与导向槽201配合,该轴承支撑座321在起到对轴承的安装的作用下,还简化了浮动安装板320的结构,提高了结构紧凑性。

73.如图4

‑

5所示,基座200包括基座本体210和两块支撑板220,两块支撑板220安装于基座本体220的上侧面,两支撑板220上分别开设有两导向槽201,相应的轴承有四个,分别安装于浮动安装板320上,并与支撑板上的导向槽201配合。通过采用该结构设置,降低了加工难度,还便于运输、装配。

74.在一些实施例中,如图2、图9所示,该剥离装置还包括用于驱动转动件转动的第一驱动源700,通过单独设置第一驱动源700驱动转动件500转动,减少了中间传动机构,提高了结构紧凑性,同时,还提高了转动件500转动的可靠性;该第一驱动源700可为气缸或步进电机,可根据具体需求选择。

75.具体的,第一驱动源700为第一气缸,第一气缸可直接铰接于第一安装座400上,且第一气缸的活塞杆可直接铰接于转动件500上,使利用偏心曲柄原理,通过第一气缸驱动转动件500转动,采用第一气缸驱动,相对于步进电机驱动,降低了成本。

76.相应的,第一安装座400上铰接连接有第二安装座401,第一气缸固定安装于第二安装座401上,使第一气缸可相对第一安装座400转动,且第一气缸的活塞杆上安装有转动连接块701,该转动连接块701铰接于转动件500上,通过设置第二安装座401和转动连接块701,增大了第一气缸的安装空间。

77.在一些实施例中,如图2、图9所示,该剥离机构还包括用于驱动夹持组件600开闭的第二驱动源800,通过设置第二驱动源800直接驱动夹持组件600开闭,能提高夹持组件600夹持的稳固性;该第二驱动源800可为手指气缸、活塞式气缸或步进电机,可根据具体需求选择。

78.具体的,第二驱动源800为第二气缸,第二气缸为手指气缸,手指气缸固定安装于转动件500上并随转动件500转动,夹持组件600分别安装于手指气缸上,并被手指气缸驱动开闭;采用手指气缸,通过手指气缸直接驱动夹持组件的开闭,减少了中间传动机构,提高了结构紧凑性。相应的,该夹持组件600包括两个夹持件610,两个夹持件610相对设置的安

装于手指气缸上,并被手指气缸驱动开闭,夹持件610上设置有用于夹持底部离型膜110的锯齿槽611,通过设置锯齿槽611,具有防滑脱效果,提高夹持的牢固性。

79.在一些实施例中,如图2、图9所示,该剥离机构还包括用于驱动移动组件300沿第一方向往复移动的第三驱动源900,通过采用第三驱动源900单独驱动移动组件300移动,简化了结构,增强了结构紧凑性,该第三驱动源可为气缸、液压缸或步进电机,可根据具体需求选择。

80.具体的,该第三驱动源900为第三气缸,基座的基座本体210沿第三方向开设有通孔槽211,移动底板310的第一端固定安装有穿设于通孔槽211内的连接板312,移动底板和第三气缸分别安装于基座的基座本体210的上下两侧,第三气缸的活塞杆连接于连接板312上,第三气缸驱动连接板312沿第一方向往复移动,以使移动底板310随连接板312移动;采用该结构设置,提高了结构紧凑性。

81.在一些实施例中,如图5

‑

7所示,在移动底板310上开设有滑槽,基座的基座本体210上固定安装有滑轨212,通过滑槽与滑轨212配合,能提高移动底板310相对于基座本体210移动的顺畅性,当然,还可通过滚轮和滚槽的配合结构。

82.具体的,该滑轨212有两根,两根滑轨212沿第一方向平行设置,并固定安装于基座本体210的上侧面上,该移动底板310的下侧固定安装有四个滑块313,滑槽开设于各滑块313上;通过设置滑块313,简化了移动底板的结构,提高了互换性。

83.本发明还提供一种剥离方法,采用用于logo标签的剥离装置:

84.s10通过第二驱动源800驱动夹持组件600夹持于logo标签的底部离型膜110上;

85.s20通过第一驱动源700驱动转动件500沿图3中r向转动设定角度(90

°‑

100

°

),使底部离型膜110部分脱离保护膜130;

86.s30通过第三驱动源900驱动移动组件300沿第一方向移动,移动组件300在移动过程中,夹持组件600带着底部离型膜110同步移动,即夹持组件600沿第一方向移动的同时,还沿第三方向移动,增大底部离型膜的弯曲半径,使底部离型膜110逐渐顺畅的脱离保护膜130。

87.利用上述剥离装置并采用该剥离方法,使能提高底部离型膜110的剥离效率,降低工作人员的工作强度。

88.本发明还提高一种自动贴标机,包括用于logo标签的剥离装置和机械手1010,,机械手1010上安装有吸标头1020,使该吸标头1020跟随机械手1010移动,且该吸标头1020用于吸附logo标签100。

89.s100机械手1010移动到logo标签供料位置(用于放置logo标签100的地方),通过吸标头1020吸附一logo标签100;

90.s200将机械手1010移动到剥离位置,使得logo标签的底部离型膜110处于夹持组件600的夹持位,这里所说的夹持组件600的夹持位为两夹持件610之间的位置;

91.s300通过第二驱动源800驱动夹持组件600夹持于logo标签的底部离型膜110上;

92.s400通过第一驱动源700驱动转动件500沿图3中r向转动设定角度(90

°‑

100

°

),使底部离型膜110部分脱离logo标签的保护膜130;

93.s500通过第三驱动源900驱动移动组件300沿第一方向移动,移动组件300在移动过程中,夹持组件600带着底部离型膜110同步移动,即夹持组件600沿第一方向移动的同

时,还沿第三方向移动,增大底部离型膜110的弯曲半径,使底部离型膜110逐渐顺畅的脱离保护膜130。

94.s600机械手1010移动至待贴附logo标签的笔记本电脑处,使吸附于吸标头1020上的logo标签(此处的logo标签没有底部离型膜110)贴附于笔记本电脑上。

95.采用该自动贴标机,能降低工作人员的工作强度,提高logo标签的剥离贴附效率,同时,还能提高logo标签的贴附质量,降低人工成本。

96.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。