1.本技术主张2019年4月5日申请的日本专利申请2019

‑

072504号的优先权,并将其引入本说明书中

2.本发明涉及一种由具备示差折光率检测器的分析装置进行的示差折光率的测定。

背景技术:

3.以往以来,存在一种分析装置,该分析装置具备如下的示差折光率检测部(称作ri检测部。):使用试样用池和参照用池成为一体的检测池,以透过试样用池中的试样液和参照用池中的参照液这双方的方式照射光,并基于该透过光的位置来检测两种液体的折光率之差。

4.在该分析装置中设置有用于向ri检测部的各池输送试样液或参照液的流路,该流路的结构有两种(参照专利文献1的段落[0003])。第一种流路是所谓的参照液封入类型,具备:一台输液泵;从该输液泵连结至试样用池的试样侧流路;从该输液泵连结至参照用池的参照侧的流路;以及切换这两个流路的切换阀。在此称作“单流类型”。在单流类型中,首先,在参照用池封入参照液,接着切换流路,向试样用池输送试样液。由于在参照池中封入有参照液的状态下测定两种液体的示差折光率,因此存在检测器的输出信号的基线容易漂移这个缺点。

[0005]

第二种流路是对试样用池和参照用池分别设置专用的输液泵以能够同时向参照用池和试样用池输液的、所谓的“双流类型(并流类型)”。在双流类型中,相比于单流类型,测定中的两种液体的条件接近,不易产生基线的漂移。另外,有利于连续测定、长时间测定、峰面积计算。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本实开平5

‑

52749号公报

技术实现要素:

[0009]

发明要解决的问题

[0010]

本发明的发明人们着眼于减少ri检测部的输出信号中包括的噪声,以进一步提高双流类型的分析装置的性能。在双流类型中,认为两台输液泵的脉动流对各个池内的液体产生影响这一点会妨碍减少噪声,因此进行了认真的研究。本发明的目的在于提供一种能够减少ri检测部的输出信号的噪声,从而能够实现稳定的示差折光率的测定的示差折光率的测定方法、示差折光率的测定装置以及示差折光率的测定程序。

[0011]

用于解决问题的方案

[0012]

即,本发明的示差折光率的测定方法使用试样用泵向试样用池输送试样液,使用参照用泵向参照用池输送参照液,并通过光检测器检测依次透过所述试样用池和所述参照用池的光的行进方向的变化,由此测定所述试样液和所述参照液的示差折光率,

[0013]

所述示差折光率的测定方法的特征在于,包括以下步骤:

[0014]

调整值决定步骤,基于在所述光检测器的输出信号中产生的噪声波形信息来决定所述试样用泵和所述参照用泵的相位差的调整值,所述调整值同试样侧与参照侧的流路的长度差别或者连接至试样侧和参照侧的流路的设备的差别相应;以及

[0015]

相位差调整步骤,在开始测定所述示差折光率之前,调整所述试样用泵和所述参照用泵的相位差,

[0016]

其中,所述相位差调整步骤如下:调整所述试样用泵和所述参照用泵的相位差,以使由于来自所述试样用泵的脉动流在所述试样用池内传播而在所述光检测器的输出信号中产生的噪声与由于来自所述参照用泵的脉动流在所述参照用池内传播而在所述光检测器的输出信号中产生的噪声相抵消。

[0017]

根据本发明的测定方法,只要调整试样用泵和参照用泵的相位差,在试样用池中传播的脉动流所引起的光检测器的输出信号中包含的噪声与在参照用池中传播的脉动流所引起的光检测器的输出信号中包含的噪声就会相抵消,从而减少ri检测部的输出信号的噪声。例如,在试样侧的流路连接有试样注入部、分离柱、其它检测器等适合分析的目的、条件的设备。另一方面,由于各种情况,无法说在参照侧的流路一定连接有与试样侧的流路相同的设备。另外,根据分析的环境条件的不同,还有时试样侧的流路的长度与参照侧的流路的长度大不相同。由于这些差别,有时试样侧和参照侧这两个流路的容量(也称作系统容量)不同,并且各流路的脉动流的传播系数不同。根据本发明的测定方法,即使各流路中的脉动流的传播系数存在差异,也能够可靠地减少ri检测部的输出信号的噪声。

[0018]

另外,优选的是,在所述相位差调整步骤之前,包括决定所述试样用泵和所述参照用泵的相位差的调整值的调整值决定步骤,

[0019]

所述调整值决定步骤包括以下步骤:

[0020]

形成在所述参照用池中封入溶剂且停止通过所述参照用泵向所述参照用池输送溶剂的状态,并且形成使用所述试样用泵向所述试样用池输送着溶剂的状态,来获取所述试样用泵的相位信息以及在所述光检测器的输出信号中产生的噪声波形信息;

[0021]

形成在所述试样用池中封入溶剂且停止通过所述试样用泵向所述试样用池输送溶剂的状态,并且形成使用所述参照用泵向所述参照用池输送着溶剂的状态,来获取所述参照用泵的相位信息以及在所述光检测器的输出信号中产生的噪声波形信息;以及

[0022]

基于所述两个泵的相位信息和所述两个噪声波形信息,比较所述两个泵的相位一致的状态下的所述两个噪声波形,并读取该两个噪声波形的相位差,基于该相位差来决定所述两个泵的相位差的调整值。

[0023]

根据本发明的测定方法,能够以比较简单的过程来决定试样用泵和参照用泵的相位差的调整值。本发明的发明人们认为:如上所述,ri检测部的输出信号的噪声的正体是在试样用池中传播的脉动流所引起的噪声与在参照用池中传播的脉动流所引起的噪声相叠加而成的。因此,决定独立地获取在单独驱动各泵时产生的噪声波形,推导出使这两个噪声波形相抵消的泵的相位差的条件。例如,即使在使用同一分析装置的情况下,试样侧和参照侧这两个流路所连接的设备也会发生各种变更,各个流路长度也发生变更。根据本发明的测定方法,能够容易地决定与系统容量相应的泵的相位差的调整值,因此还能够应用于分析装置的系统结构频繁地发生变更这样的情况。

[0024]

另外,在本发明的测定方法中,优选的是,在获取试样侧的所述噪声波形信息的步骤中,在所述参照用池中封入有溶剂的状态下,停止所述参照用泵,以及在获取参照侧的所述噪声波形信息的步骤中,在所述试样用池中封入有溶剂的状态下,停止所述试样用泵。

[0025]

或者,在本发明的测定方法中,优选的是,在获取试样侧的所述噪声波形信息的步骤中,在所述参照用池中封入有溶剂的状态下,继续保持驱动所述参照用泵,并打开该参照用泵的喷出侧的排放阀;以及在获取参照侧的所述噪声波形信息的步骤中,在所述试样用池中封入有溶剂的状态下,继续保持驱动所述试样用泵,并打开该试样用泵的喷出侧的排放阀。

[0026]

如上所述,关于试样侧和参照侧的噪声波形信息的读取,既可以形成停止另一方的泵而仅驱动一方的泵的状态来执行,也可以形成保持驱动两方的泵且吹扫一方的泵的状态(向排放口流动的状态)来执行。尤其是在后者的情况下,不需要进行使两方的泵停止的动作,因此能够实现噪声波形信息的读取时间的缩短化。

[0027]

另外,优选的是,所述调整值决定步骤包括以下步骤:基于所述两个泵的相位信息,以使该两个泵的相位一致的方式调整所述两个噪声波形信息的时间轴。

[0028]

通过如上述的调整值决定步骤那样利用与噪声波形同时获取的泵的相位信息来调整两个噪声波形信息的时间轴,能够使获取各个噪声波形时的各泵的相位一致。其结果是,对于独立地获取到的两个噪声波形,能够容易地读取各个泵的相位一致的状态下的噪声波形的相位差。因而,能够容易地推导出使两个噪声波形相抵消的泵的相位差的条件。

[0029]

本发明的示差折光率的测定装置的特征在于,具备:

[0030]

示差折光率用的检测部,其具有供试样液通过的试样用池、供参照液通过的参照用池、以及检测依次透过所述两个池的光的行进方向的变化的光检测器;

[0031]

试样用泵,其向所述试样用池输送溶剂;

[0032]

试样注入部,其设置在从所述试样用泵起至所述试样用池为止的流路上,用于向来自所述试样用泵的溶剂注入试样来形成试样液;

[0033]

参照用泵,其将溶剂作为参照液输送至所述参照用池;以及

[0034]

控制装置,

[0035]

其中,所述示差折光率的测定装置基于所述光检测器的输出信号来测定所述试样液和所述参照液的示差折光率,

[0036]

所述示差折光率的测定装置的特征在于,

[0037]

所述控制装置包括:

[0038]

调整值决定单元,其基于在所述光检测器的输出信号中产生的噪声波形信息来决定所述试样用泵和所述参照用泵的相位差的调整值,所述调整值同试样侧与参照侧的流路的长度的差别或者连接至试样侧和参照侧的流路的设备的差别相应;以及

[0039]

相位差调整单元,其调整所述试样用泵和所述参照用泵的相位差,以使由于来自所述试样用泵的脉动流在所述试样用池内传播而在所述光检测器的输出信号中产生的噪声与由于来自所述参照用泵的脉动流在所述参照用池内传播而在所述光检测器的输出信号中产生的噪声相抵消。

[0040]

根据本发明的测定装置的结构,试样用泵和参照用泵的相位差得到了调整,因此在试样用池中传播的脉动流所引起的光检测器的输出信号中包含的噪声与在参照用池中

传播的脉动流所引起的光检测器的输出信号中包含的噪声相抵消,从而减少ri检测部的输出信号的噪声。因而,能够提供一种ri检测部的输出信号的噪声低的分析装置。

[0041]

所述测定装置优选为将试样液按成分进行分离的分离部设置在从所述试样注入部起至所述试样用池为止的流路上的液相色谱仪(lc),尤其优选为凝胶渗透色谱仪(gpc)。

[0042]

在将本发明的测定装置应用于液相色谱仪(lc)、尤其是凝胶渗透色谱仪(gpc)的情况下,测定到的ri的色谱图的基线的噪声水平减少,本发明的效果大。

[0043]

本发明的示差折光率的测定程序的特征在于,使计算机作为以下单元发挥功能:

[0044]

驱动试样用泵以向试样用池输送试样液的驱动指令单元;

[0045]

驱动参照用泵以向参照用池输送参照液的驱动指令单元;以及

[0046]

信号获取单元,其获取用于检测依次透过所述试样用池和所述参照用池的光的光检测器的输出信号,

[0047]

所述示差折光率的测定程序还使所述计算机作为以下单元发挥功能:

[0048]

调整值决定单元,其基于在所述光检测器的输出信号中产生的噪声波形信息来决定所述试样用泵和所述参照用泵的相位差的调整值,所述调整值同试样侧与参照侧的流路的长度差别或者连接至试样侧和参照侧的流路的设备的差别相应;以及

[0049]

相位差调整单元,其在开始测定所述示差折光率之前,调整所述试样用泵和所述参照用泵的相位差,以使由于来自所述试样用泵的脉动流在所述试样用池内传播而在所述光检测器的输出信号中产生的噪声与由于来自所述参照用泵的脉动流在所述参照用池内传播而在所述光检测器的输出信号中产生的噪声相抵消。

[0050]

另外,优选的是,还使所述计算机作为以下单元发挥功能:

[0051]

相位信息获取单元,其获取所述试样用泵和所述参照用泵的各自的相位信息;

[0052]

噪声波形信息获取单元,其形成在所述参照用池中封入溶剂且停止通过所述参照用泵向所述参照用池输送溶剂的状态,并且形成使用所述试样用泵向所述试样用池输送有溶剂的状态,来获取所述试样用泵的相位信息并且获取在所述光检测器的输出信号中产生的噪声波形信息;以及

[0053]

噪声波形信息获取单元,其形成在所述试样用池中封入溶剂且停止通过所述试样用泵向所述试样用池输送溶剂的状态,并且形成使用所述参照用泵向所述参照用池输送有溶剂的状态,来获取所述参照用泵的相位信息并且获取所述光检测器的输出信号中产生的噪声波形信息,

[0054]

所述调整值决定单元基于所述两个泵的相位信息和所述两个噪声波形信息,比较所述两个泵的相位一致的状态下的所述两个噪声波形,并读取该两个噪声波形的相位差,基于该相位差来决定所述两个泵的相位差的调整值。

[0055]

在此,优选的是,所述相位信息获取单元是获取两个泵的各自的脉动流波形信息的脉动流信息获取单元,所述相位信息获取单元将获取到的泵的脉动流波形信息设为泵的相位信息。

[0056]

另外,优选的是,试样侧的所述噪声波形信息获取单元在所述参照用池中封入有溶剂的状态下停止所述参照用泵,

[0057]

参照侧的所述噪声波形信息获取单元在所述试样用池中封入有溶剂的状态下停止所述试样用泵。

[0058]

或者,优选的是,试样侧的所述噪声波形信息获取单元在所述参照用池中封入有溶剂的状态下,继续保持驱动所述参照用泵,并打开该参照用泵的喷出侧的排放阀,以及参照侧的所述噪声波形信息获取单元在所述试样用池中封入有溶剂的状态下,继续保持驱动所述试样用泵,并打开该试样用泵的喷出侧的排放阀。

[0059]

根据以上的测定程序的结构,能够利用计算机进行泵的相位差调整的自动化以及经由有线或无线的网络进行远程操作。

[0060]

此外,在本发明中,在决定试样用泵和参照用泵的相位差的调整值时,获取光检测器的输出信号并且获取泵的相位信息。例如,可以基于泵的周期性的动作(柱塞的位移位置、凸轮的旋转位置等)的检测信号来获取泵的相位信息。或者,也可以将通过泵的周期性的动作产生的脉动流的相位信息设为泵的相位信息。例如,可以基于泵刚喷出溶剂后的溶剂压力的检测信号来获取泵的相位信息。

[0061]

发明的效果

[0062]

根据本发明,在具备双流类型的ri检测部的分析装置中,能够减少ri检测部的输出信号的噪声,能够实现稳定的示差折光率的测定。

附图说明

[0063]

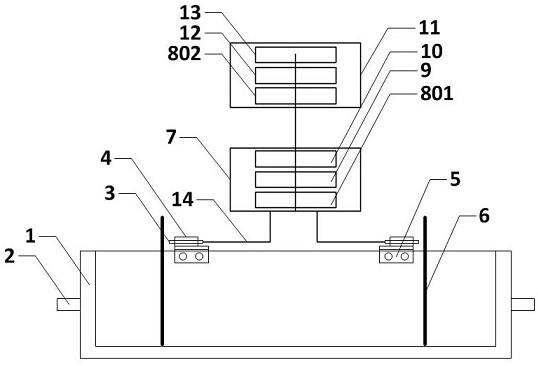

图1是表示第一实施方式的液相色谱仪的整体结构的框图。

[0064]

图2是表示所述实施方式的示差折光率检测部(ri检测部)的一般的检测原理的图。

[0065]

图3是所述实施方式的液相色谱仪进行的ri测定的流程图。

[0066]

图4是所述实施方式的用于决定泵相位差的调整值的流程图。

[0067]

图5是所述实施方式的用于调整泵相位差的流程图。

[0068]

图6的(a)是表示所述实施方式中在决定调整值时获取的试样侧的噪声波形的一例的图,图6的(b)是表示此时的试样用泵的脉动流波形的一例的图。

[0069]

图7的(a)是表示所述实施方式中在决定调整值时获取的参照侧的噪声波形的一例的图,图7的(b)是表示此时的参照用泵的脉动流波形的一例的图。

[0070]

图8是用于说明所述实施方式中在决定调整值时执行的调整两个泵的脉动流波形的时间轴的方法的图。

[0071]

图9是说明所述实施方式中根据两个噪声波形读取调整值的方法的图。

[0072]

图10的(a)、(b)是以同步模式驱动两个泵时的各泵的脉动流波形的一例,图10的(c)、(d)是在此时检测到的基线信号的波形图。

[0073]

图11的(a)、(b)是所述实施方式的调整泵相位差后的各泵的脉动流波形的一例,图11的(c)、(d)是在此时检测到的基线信号的波形图。

[0074]

图12是第二实施方式的泵相位差的调整方法的说明图。

[0075]

图13是所述实施方式的用于决定泵相位差的调整值的流程图。

[0076]

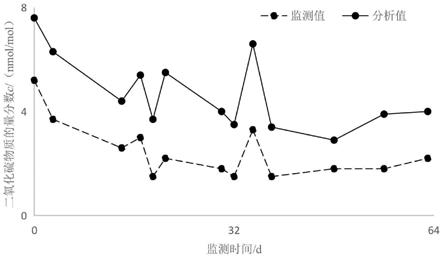

图14是在将第一实施方式的色谱仪应用于gpc(双流类型)的情况下测定出的色谱图的一例的图。

[0077]

图15是表示为了比较而使用现有型的gpc(单流类型)测定出的色谱图的一例的图。

具体实施方式

[0078]

图1是本发明的一个实施方式所涉及的液相色谱仪1的概要结构图。该液相色谱仪1是双流类型,作为主要结构包括一组输液泵2、试样注入部3、柱加热炉4、ri检测部5、溶剂瓶6以及控制装置7。

[0079]

一组输液泵2是试样用泵21和参照用泵22,均为往复泵。各泵使柱塞(或活塞)前后地往复来反复进行吸入溶剂瓶6中的溶剂的动作和压缩溶剂并喷出溶剂的动作。柱塞的往复移动的驱动方式大多为凸轮式,但可以为曲柄式、滚珠丝杠式等其它方式。

[0080]

试样用泵21喷出的溶剂在从试样用泵21起至ri检测部5的试样用池51为止的试样侧的流路中流动。在该流路上连接有试样注入部3和分离柱41。另一方面,参照用泵22喷出的溶剂作为“参照液”在从参照用泵22起至ri检测部5的参照用池52为止的参照侧的流路中流动。在该流路上连接有参考环路42。

[0081]

试样注入部3具有自动喷射器和手动喷射器中的至少一方,用于向来自试样用泵21的溶剂注入试样。溶剂中注入有试样后称作“试样液”。

[0082]

试样侧和参照侧这两个流路在柱加热炉4内通过。在柱加热炉4中收容有分离柱41、参考环路42、以及用于加热该分离柱41和参考环路42的加热装置。

[0083]

试样液在通过分离柱41的过程中利用内部的填充剂来按成分进行分离,并从分离柱41按分离出的成分排出。如本实施方式那样,利用ri检测部5的液相色谱仪1尤其适于聚合物的分子量测定。尤其是被称作凝胶渗透色谱仪(gpc)的液相色谱仪构成为:使用由多孔填充剂构成的分离柱来获取示差折光率的色谱图,根据其洗脱峰的保持时间、峰形状等来得到聚合物的分子量、分子量分布等物理性质信息。

[0084]

参考环路42是将管路卷绕为环状而成的。通过变更参考环路42的环长度来调整参照侧的流路的系统容量。

[0085]

ri检测部5具有检测池、用于向该检测池照射光的光源(未图示)、以及检测检测池的透过光的光检测器。检测池为试样用池51和参照用池52隔着分隔板且形成为一体而成的池。光检测器53设置于依次透过试样用池51中的试样液和参照用池52中的参照液的透过光的行进方向,用于检测透过光入射于检测面的哪个位置。而且,来自光检测器53的透过光的位置信息通过输出信号的强度的大小被传递至控制装置7。控制装置7基于来自光检测器53的输出信号来计算试样液和参照液的示差折光率(ri)。

[0086]

使用图2来简单地说明ri的检测原理。图2是从上方观察检测池的图。检测池的外形为上表面是正方形的棱柱形状,通过池内的分隔板54将内部空间一分为二。一方为试样用池51,其外形为具有直角等腰三角形的上表面的棱柱形状。另一方为参照用池52,同样具有上表面为直角等腰三角形的棱柱形状的外形。在试样用池51中形成有相对于池内的液体的入口和液体的出口,在参照用池52中也同样地形成有液体的入口和出口,但没有进行图示。

[0087]

在折光率为n

s

的试样液进入试样用池51、不同的折光率n

r

的参照液进入参照用池52的情况下,相对于试样用池51的侧壁呈直角地照射来的光由于两种液体的折光率存在差异而在液体的边界面发生折射。如通过相对于池内的分隔板54的入射角i和射出角r(r>i)所示的那样,检测池的透过光在相对于来自光源的光的光轴倾斜了偏转角的方向上行进。在执行ri检测时,朝向参照用池52输送参照液(仅有溶剂),并且将通过前级的分离柱分离

得到的多个成分与溶剂一起依次输送至试样用池51,因此两个液体的示差折光率按输送来的成分而发生变化,从而检测池的透过光的偏转角发生变化。因而,能够基于光检测器53检测到的透过光的行进方向的位置信息来计算试样液和参照液的示差折光率的些微的变化。

[0088]

此外,作为检测池,不限定于图2的构造。例如,如果将检测池的射出面变更为反射面,则在该反射面反射的光再次通过检测池内,并从入射面侧射出至外部。由此,能够在与光源相同的一侧检测检测池的透过光。

[0089]

使用图1沿着试样侧的流路进行说明,溶剂瓶6内的溶剂被试样用泵21输送至试样注入部3,并被注入试样。来自试样注入部3的试样液被输送至分离柱41来被分离为各成分。已被分离为各成分的状态的试样液被输送至ri检测部5的试样用池51。从试样用池51的入口进入的试样液从出口排出后通过排放口被废弃。

[0090]

与此相对,在参照侧的流路中,溶剂瓶6内的溶剂作为参照液被参照用泵22输送至参考环路42。来自参考环路42的参照液被输送至ri检测部5的参照用池52。从参照用池52的入口进入的参照液从出口排出后通过排放口被废弃。此外,在再利用参照液的情况下,可以在排放口跟前切换流路,来将参照液回收至溶剂瓶6中。

[0091]

在ri检测部5中,可以在试样用池51和参照用池52各自的入口跟前的流路连接热交换器。在该情况下,试样液在通过试样侧的热交换器后进入试样用池51,参照液在通过参照侧的热交换器后进入参照用池52。还存在以下情况:除此以外,在图1的分离柱41与ri检测部5之间的流路连接uv吸光度检测器,以检测分离出的成分的示差折光率和uv吸光度这两方。

[0092]

接着,对本实施方式的液相色谱仪1的控制系统的结构进行说明。

[0093]

如图1所示,控制装置7包括计算机等运算处理单元,并且该控制装置7与输液泵21、22、试样注入部3、柱加热炉4、光检测器53等设备电连接。在图1中用虚线表示其中一部分的电连接。即,控制装置7从设置于输液泵21、22的泵的相位检测器23、24接受各泵的相位信息的信号,另外,从设置于输液泵21、22的喷出口的压力计等脉动流检测器25、26接受各泵的脉动流波形信息的信号。另一方面,从控制装置7向各泵的驱动用马达输送控制用信号。另外,控制装置7从光检测器53接受输出信号。

[0094]

例如,在为凸轮驱动式的往复泵(往复式泵)的情况下,当通过马达的驱动力使凸轮的旋转轴旋转时,始终与凸轮面抵接的柱塞的头部与凸轮的偏心量相应地前后位移。

[0095]

在本实施方式中,检测泵的相位的相位检测器23、24由斩光器和光断续器构成。斩光器由从凸轮的旋转轴朝向与该旋转轴正交的一个方向延伸设置的构件等构成。另外,光断续器被设置成在斩光器绕凸轮的旋转轴一周的期间仅遮断一次光。通过由这样的相位检测器23、24检测凸轮的轴的旋转位置,能够监视以柱塞的一次往复移动为一个周期的泵的周期性的动作、也就是泵的相位状态。

[0096]

或者,也可以使用直接检测柱塞的位移位置以获取泵的相位信息的相位检测器来代替相位检测器23、24。除此以外,还可以使用用于检测针对用于使柱塞往复移动的凸轮驱动马达、滚珠丝杠驱动马达的控制信号(例如在如步进马达那样以输入时钟数来控制马达旋转量的情况下,检测其时钟数等)的单元来检测泵的相位。

[0097]

此外,在利用斩光器和光断续器的情况下,以使试样用泵21的斩光器遮断光的定时下的泵21的柱塞的位置与参照用泵22的斩光器遮断光的定时下的泵22的柱塞的位置一

致的方式安装各斩光器和光断续器。

[0098]

在控制装置7中存储有使该控制装置7作为使两台泵21、22同步运转的功能单元(同步模式单元)发挥功能的程序。例如,可以在控制装置7中设置以相同的马达时钟信号对试样用泵21和参照用泵22进行驱动控制的一个控制端口。

[0099]

控制装置7使各泵的柱塞例如以在0.1秒至数百秒间的范围内设定的规定时间往复一次。按照与柱塞的往复运动相同的周期来周期性地重复进行泵内的溶剂的加压状态和减压状态。这样的输送压力的周期性的变化成为所谓的脉动流而在流路中传播。在本实施方式中,在泵的相位检测器23、24以外,在泵的喷出口或相距喷出口规定距离的流路上设置用于检测溶剂压力的脉动流检测器25、26,将这些检测信号用作泵的脉动流信号。此外,也可以根据泵的驱动用马达的电流值波形来检测泵的脉动流。

[0100]

此外,在本实施方式中,将相位检测器23、24设为泵的相位检测单元,另外,将脉动流检测器25、26设为泵的脉动流的检测单元,将它们彼此独立地设置,但也可以通过其中任一方的检测单元来检测泵的相位和脉动流这两方。

[0101]

在图1中将控制装置7表示为功能块。控制装置7通过由计算机执行测定程序来作为图1所示的多个功能块的执行单元发挥功能。

[0102]

首先,控制装置7通过由计算机执行测定程序来作为试样用泵的驱动指令单元71、参照用泵的确定指令单元72、试样注入部的驱动指令单元73、获取光检测器的输出信号的信号获取单元74、获取泵的相位信息的相位信息获取单元75、泵喷出侧的排放阀的驱动指令单元76等发挥功能。

[0103]

试样用泵的驱动指令单元71的功能为将试样用泵21的驱动马达驱动为规定的旋转速度,用于对试样用泵21发出pwm信号等驱动指令信号。该驱动指令单元71基于通过相位信息获取单元75获取到的试样用泵21的往复运动的相位信息来将驱动马达的旋转速度维持为规定的旋转速度。

[0104]

参照用泵的驱动指令单元72的功能为将参照用泵22的驱动马达驱动为与试样用泵21的驱动马达相同的旋转速度,用于对参照用泵22发出pwm信号等驱动指令信号。该驱动指令单元72也基于通过相位信息获取单元75获取到的参照用泵22的往复运动的相位信息来控制驱动马达的旋转速度。

[0105]

试样注入部的驱动指令单元73的功能为使自动喷射器等试样注入部3注入试样。

[0106]

光检测器的信号获取单元74的功能为获取光检测器53的输出信号。也就是说,信号获取单元74读取与试样液和参照液的示差折光率相应地发生变化的、来自光检测器53的输出信号强度的时间变化。排放阀的驱动指令单元76的功能为:在获取后述的噪声波形信息时,使分别设置于各泵21、22与脉动流检测器25、26之间的排放阀27、28开闭。

[0107]

另外,控制装置7通过由计算机执行测定程序中包含的相位差调整程序来作为试样侧的噪声波形信息获取单元81、参照侧的噪声波形信息获取单元82、噪声波形信息的时间轴调整单元83、泵相位差的调整值决定单元84、泵相位差的调整单元85等发挥功能。

[0108]

试样侧的噪声波形信息获取单元81的功能为获取试样用泵21产生的脉动流所引起的ri检测部5的输出信号的噪声波形。具体地说,试样侧的噪声波形信息获取单元81驱动参照用泵22来形成在参照用池52中封入有溶剂的状态后使参照用泵22停止,并且驱动试样用泵21来维持向试样用池51输送着溶剂的状态。然后,获取来自相位检测器23的试样用泵

21的相位信息并且获取来自光检测器53的输出信号,读取输出信号中包含的噪声波形信息。

[0109]

此外,在获取试样侧的噪声波形信息时,能够形成虽然保持驱动参照用泵22但是仅试样用泵21输送溶剂的状态。例如,如图1所示,打开设置于参照用泵22的喷出口的排放阀28,以将从参照用泵22喷出的溶剂输送(吹扫)至排放口。因此,无需停止驱动参照用泵22就能够停止通过参照用泵22向参照用池52输送溶剂。

[0110]

参照侧的噪声波形信息获取单元82的功能为获取参照用泵22产生的脉动流所引起的ri检测部5的输出信号的噪声波形。具体地说,参照侧的噪声波形信息获取单元82驱动试样用泵21来形成在试样用池51中封入有溶剂的状态后使试样用泵21停止,并且驱动参照用泵22来维持向参照用池52输送着溶剂的状态。然后,获取来自相位检测器24的参照用泵22的相位信息并且获取来自光检测器53的输出信号,读取输出信号中包含的噪声波形信息。

[0111]

此外,与试样侧同样地,在获取参照侧的噪声波形信息时,也能够形成虽然保持驱动试样用泵21但是仅参照用泵22输送溶剂的状态。也就是说,打开试样用泵21的喷出侧的排放阀27,以将从试样用泵21喷出的溶剂输送至排放口。本实施方式的控制装置7构成为通过排放阀的驱动指令单元76使带自动控制阀的排放阀27、28自动地开闭,但并不限定于此,例如还能够使用手动型的排放阀,可以手动地执行排放阀的开闭动作。

[0112]

噪声波形信息的时间轴调整单元83的功能为:基于由相位信息获取单元75获取的各泵21、22的相位信息,以使该两台泵21、22的相位一致的方式调整由噪声波形信息获取单元81、82获取的两个噪声波形信息的时间轴。即,试样侧和参照侧的噪声波形信息获取单元81、82读取出的噪声波形信息为在通过一方的泵向检测池输送溶剂且停止通过另一方的泵向检测池输送溶剂的状态下检测到的光检测器53的输出信号的信息。因而,为了比较两个噪声波形,需要使试样侧的噪声波形的测定期间的试样用泵21的相位与参照侧的噪声波形的测定期间的参照用泵22的相位一致。

[0113]

泵相位差的调整值决定单元84的功能为:从被时间轴调整单元83调整了时间轴后的两个噪声波形信息读取该噪声波形的相位差,并基于该相位差来决定泵21、22的相位差的调整值(偏移角)。

[0114]

泵相位差的调整单元85的功能为使用通过调整值决定单元84决定的调整值来实际地执行两台泵21、22的相位差的调整。

[0115]

使用图3~5的流程图和具体的信号波形的一例(图6~9)来详细地说明控制装置7进行的ri测定的过程。在图3中表示控制装置7进行的ri的测定流程的整体过程。在组装适合于所使用的分离柱的种类、检测器的种类等测定条件的系统结构后,开始通过液相色谱仪1进行示差折光率的测定。

[0116]

首先,控制装置7决定试样用泵21和参照用泵22的相位差的调整值(步骤s1)。接着,控制装置7基于决定出的泵相位差的调整值来调整两台泵21、22的相位差(步骤s2)。接着,控制装置7分别向试样用池51和参照用池52输送溶剂并确认光检测器53的输出信号的基线的稳定性(步骤s3)。在确认到该稳定性的情况下,控制装置7注入试样并开始示差折光率的检测(步骤s4)。

[0117]

图4是图3的流程中的泵相位差的调整值决定步骤s1的详细的过程。在步骤s11~

s15中,基于从ri检测部5得到的噪声波形信息和作为该噪声的原因的泵的脉动流波形信息来决定使最终的(优化后的)噪声波形最小的泵相位差的调整值(偏移角)。噪声波形最小的情况可以是噪声波形的振幅最小的情况,优选的是,如图10的(d)中的噪声波形所示的那样计算面积值,以使该面积值最小的方式来决定泵相位差的调整值。示出以将各个变动循环的谷部之间连结起来的线为基准的面积值作为一例。此处的噪声波形为来自各泵的脉动所引起的噪声的合成波形,因此通过面积值这样的积分值进行评价能够迅速地进行判断。

[0118]

此外,此处的说明对如下情况进行说明:泵的相位信息获取单元75为获取两个泵各自的脉动流波形信息的脉动流信息获取单元,将来自脉动流检测器25、26的泵的脉动流波形信息用作泵的相位信息。通过设置于各泵的喷出口的脉动流检测器25、26来获取泵的脉动流波形。例如,可以将压力计用作脉动流检测器来测定溶剂压力的变化,也可以测定泵的驱动用马达的电流值波形。

[0119]

可以代替获取脉动流波形信息而获取泵的往复移动的相位信息,并基于泵的相位信息和噪声波形信息来决定泵相位差的调整值。在基于例如使用斩光器和光断续器构成的相位检测器23、24来检测泵的相位信息的情况下,可以预先确认到以下情况:一方的相位检测器23检测到的凸轮的相位角与另一方的相位检测器24检测到的凸轮的相位角一致,另外,能够以同步模式驱动两台泵(相位差为零)。在需要调整相位检测器的检测定时的情况下,变更斩光器的安装位置或设定校正值。

[0120]

下面,按照图4来说明泵相位差的调整值决定步骤。首先,在步骤s11中,控制装置7同步驱动试样用泵21和参照用泵22,来形成向试样用池51和参照用池52这两方输送溶剂的状态。之后,打开参照用泵22的排放阀28。在由此参照用池52充满溶剂的状态下,变为停止向参照用池52输液的状态,另外,试样用池51为输送着溶剂的状态。然后,控制装置7获取向试样用池51进行输液的输液状态下的来自试样用泵21的脉动流检测器25的脉动流波形信息,并且以规定时间获取光检测器53的输出信号。光检测器53的输出信号为ri检测部5的基线的信号,包含周期性的噪声波形。控制装置7从基线读取噪声波形信息。

[0121]

在图6的(a)中表示在步骤s11中获取的基线信号。增大了信号强度轴的比例尺,以使噪声波形易于观察。确认到一周期为约2.4秒的噪声波形。在图6的(b)中表示步骤s11中的试样用泵21的脉动流信号强度的变化。在图6的(b)中确认到与图6的(a)相同周期的脉动流波形。另外,图6的(a)的噪声波形的峰被确认到了相对于图6的(b)的脉动流波形的峰的约1.2秒的相位偏差。

[0122]

接着,在步骤s12中,控制装置7关闭参照用泵22的排放阀28,以形成向参照用池52输送着溶剂的状态。另外,打开试样用泵21的排放阀27,在试样用池51充满溶剂的状态下停止向试样用池51输液。然后,控制装置7获取向参照用池52进行输液的输液状态下的来自参照用泵22的脉动流检测器26的脉动流波形信息,并且以规定时间获取光检测器53的输出信号来作为基线。控制装置7从获取到的基线读取噪声波形信息。

[0123]

在图7的(a)中表示在步骤s12中获取的基线的信号。在图7的(b)中表示步骤s12中的参照用泵22的脉动流信号强度的变化。无论是哪一方的波形信息,均确认到与步骤s11相同周期的波形。另外,图7的(a)的噪声波形的峰被确认到了相对于图7的(b)的脉动流波形的峰的约0.6秒的相位偏差。

[0124]

此外,在ri检测器5的检测池的构造上,关于在试样用池51中传播的脉动流所引起

的噪声波形和在参照用池52中传播的脉动流所引起的噪声波形,检测到的信号的极性相反。在本实施方式中,为了容易比较通过步骤s11和步骤s12获取到的噪声波形的相位,在通过步骤s12检测光检测器53的输出信号时,使光检测器53的信号输出的极性与步骤s11的极性相反。因而,图6的(a)的噪声波形和图7的(a)的噪声波形在显示上极性一致。

[0125]

在步骤s13中,控制装置7基于各泵21、22的脉动流波形信息,读取使获取到这些脉动流波形时的各泵21、22的相位一致的时间轴的调整量。然后,调整两个噪声波形信息的时间轴。

[0126]

使用图8、图9来说明具体的波形信息的处理方法。在图8中并列地示出步骤s11的试样用泵的脉动流波形(图6的(b))和步骤s12的参照用泵的脉动流波形(图7的(b))。在步骤s13中,例如读取两个脉动流波形的峰顶的时间差作为两台泵21、22的相位差(差分a)。可以比较一个峰顶,但也可以分别比较脉动流波形中的40个左右的峰顶并计算差分a。在图8的一例中,试样用泵的相位比参照用泵的相位超前约1.2秒。然后,将步骤s11中的噪声波形(图6的(a))和步骤s12中的噪声波形(图7的(a))的时间轴调整与上述的差分a相应的量。也就是说,使图7的(a)所示的参照侧的基线的信号的时间轴延迟差分a。在图9的上层表示将调整了时间轴后的参照侧的基线和试样侧的基线叠加后的状态。图9的中层是试样用泵21的脉动流波形,图9的下层是调整了时间轴后的参照用泵22的脉动流波形。

[0127]

图9的上层的两个噪声波形可以说是以模拟的同步模式获取到的噪声波形的各成分。各成分是指在试样用池中传播的脉动流所引起的噪声波形的成分和在参照用池中传播的脉动流所引起的噪声波形的成分。也就是说,在实际以同步模式驱动泵时检测到的噪声波形能够被视作将这两个噪声波形的成分叠加后得到的波形。

[0128]

然后,在步骤s14中,基于图9的上层的两个噪声波形信息来读取该两个噪声波形的相位差(δt)。例如,读取调整了时间轴后的参照侧的基线的峰顶与试样侧的基线的峰顶的时间差即可。读取出的噪声波形的相位差(δt)为应该对两个泵21、22设定的相位差。图9的例子表示参照侧的噪声波形比试样侧的噪声波形滞后约1.9秒。

[0129]

步骤s15为基于参照侧的基线的噪声周期(t)将噪声波形的相位差(δt)角度换算为相位角的差(δθ,称作偏移角)的处理,将该偏移角δθ用作泵21、22的相位差的调整值。在式(1)中表示角度换算式。

[0130]

(数式1)

[0131]

δt/t

×

360度=δθ(单位为“度”)

…

(1)

[0132]

通过执行以上的步骤s11至s15,能够决定使ri检测部5的基线信号的噪声水平最小的泵的相位差的调整值。

[0133]

在图5中表示图3的测定流程中的调整泵相位差的步骤s2的详细的过程。首先,在步骤s21中,控制装置7使试样用泵21的驱动马达以低速旋转,并使试样用泵21停止在泵21的斩光器遮断光断续器的旋转位置。接着,在步骤s22中,控制装置7使参照用泵22的驱动马达以低速旋转,并使参照用泵22旋转至泵22的斩光器遮断光断续器的旋转位置。

[0134]

然后,在步骤s23中,基于泵的相位差的调整值(偏移角δθ),在偏移角δθ为0度的情况下,控制装置7使参照用泵22停止在斩光器的遮断位置(步骤24)。或者,在偏移角δθ为0度以外的任意角度的情况下,控制装置7使参照用泵22进一步旋转与偏移角δθ相当的量,之后使参照用泵22停止(步骤25)。

[0135]

如果执行以上的步骤s21至s24(或s25),则来自各泵21、22的脉动流的相位差得到校正,试样用池51和参照用池52各自的脉动流的相位相差半周期,从而相互抵消。其结果是,能够使光检测器53的输出信号中包含的噪声水平为最小。

[0136]

此外,关于各泵的斩光器的遮断位置,只要遮断位置处的各泵的相位一致即可,不需要使遮断位置为特定的相位角。例如,可以使斩光器的遮断位置与各泵的柱塞的送液开始位置一致。

[0137]

图10是表示以同步模式驱动双流类型的液相色谱仪以进行比较的情况下的基线的噪声振幅的图。也就是说,在不执行泵相位差的调整而是使呈相同的旋转速度的两台泵的相位一致的状态下,测定ri检测部的输出波形。各泵的脉动流波形以相同频率同步(图10的(a)、(b))。由于不产生ri检测部中的脉动流的干涉波,因此能够得到大致固定的噪声振幅的基线(图10的(c))。根据增大了基线的信号的强度轴的比例尺的图10的(d)可以明确,该噪声振幅还有改善的余地。

[0138]

此外,在为双流类型的情况下,使试样侧和参照侧的各流路的系统容量同等对于确保基线的稳定性而言是很重要的,但难以使系统容量完全一致。这是因为,如果测定条件改变,就要选择与条件相应的测定设备,因此各流路的系统容量发生变化。例如,在为液相色谱仪的情况下,在成本方面想要避免在参照侧设置与设置于试样侧的流路的柱相同的柱。

[0139]

另一方面,在图11中表示针对与图10相同的双流类型的液相色谱仪执行本实施方式的泵相位差的调整的情况下的基线的噪声振幅。两台泵的旋转速度相同,但调整相位差后,相位相差规定的相位差δt(图11的(a)、(b))。可知基线的噪声振幅相比于图10大幅下降,能够得到稳定的基线(图11的(c)、(d))。

[0140]

执行本实施方式的泵相位差的调整后,由于来自试样用泵21的脉动流在试样用池51内传播而在光检测器53的输出信号中产生的噪声与由于来自参照用泵22的脉动流在参照用池52内传播而在光检测器53的输出信号中产生的噪声相抵消。因而,即使试样侧和参照侧的各流路(具体地说为从输液泵起至ri检测部为止的流路)的系统容量存在差异,也能够通过执行泵相位差的调整来减少基线的噪声振幅。而且,能够获取稳定的ri色谱图,从而各成分的定性/定量分析的可靠性提高。

[0141]

另外,根据本实施方式的测定程序,能够自动地决定两台泵的适当的相位差的调整值。另外,能够使用该调整值来自动地调整泵的相位差。

[0142]

在此,使用图12来说明第二实施方式所涉及的泵相位差的调整方法。图12的两个曲线图是关于系统a和系统b着两个分析装置的、泵相位差(横轴)与噪声水平(纵轴的)的关系的实际测量值。本发明的发明人们通过实验确认到:在依次改变两台输液泵的相位差的情况下,存在就该系统结构而言基线的噪声振幅最小的相位差。将泵的相位差设为怎样的程度会使基线的噪声振幅最小,是根据系统容量、溶剂的种类以及系统压力等而不同的,因此需要针对每个系统结构通过实验来求出。

[0143]

因此,第二实施方式所涉及的泵相位差的调整方法为以下的过程:一边监视基线,一边扫描泵的相位差,来找出基线的噪声水平最小的相位差,从而决定最适于该系统(系统容量、流动相的种类、系统压力)的相位差。

[0144]

在图13中表示第二实施方式所涉及的泵相位差的调整方法的流程。驱动液相色谱

仪的两台输液泵来向试样用池和参照用池输送溶剂(s111)。在该状态下,获取ri检测部的噪声水平(s112)。接着,使泵的相位差变更少许(s113)。然后,按变更后的相位角获取噪声水平(s112)。重复地进行s112和s113的一系列的过程,直到完成获取0~360度的相位差的范围内的噪声水平为止(s114)。完成获取0~360度的相位差的范围内的噪声水平后,根据获取到的相位差与噪声水平的关系来读取噪声水平最小的相位差,将其设为泵的相位差的调整值(s115)。

[0145]

通过以上的第二实施方式的方法(s111~s115)也能够决定泵的相位差的调整值。但是,由于在输液泵与检测池之间存在某个长度的流路,因此在从一边监视噪声波形一边以微小量变更泵的相位差起至实际监视到的噪声波形产生变化为止,产生一定时间以上的时间滞后。因而,在重视调整时间的缩短、可靠性的方面,第一实施方式的方法优异。

[0146]

最后,在图14中表示将第一实施方式的色谱仪应用于gpc(双流类型)的情况下的色谱图的一例。另外,为了比较,在图15中表示使用现有型的gpc(单流类型)测定出的色谱图的一例。纵轴为示差折光率,横轴为保持时间。均使用不包含稳定化剂的四氢呋喃(thf)作为流动相,并使用由五种成分构成的聚苯乙烯标准试样作为试样。重复次数分别为十次。

[0147]

将两者进行比较后可知,在本实施方式所涉及的图14的色谱图中未发现如图15的色谱图那样的基线漂移,得到了稳定的基线,测定的重复性也优异。即使在使用如不包含稳定化剂的thf等那样成分不稳定的流动相作为溶剂的情况下,也能够实现ri检测器的稳定的基线。

[0148]

在以上的实施方式中,作为通常的利用ri检测器的装置,对gpc进行了说明,但本发明不限于应用于gpc,能够应用于糖分析等使用ri检测器的各种分析装置。

[0149]

附图标记说明

[0150]

1:液相色谱仪(示差折光率的测定装置);2:一组输液泵;21:试样用泵;22:参照用泵;23、24:泵的相位检测器;25、26:泵的脉动流检测器;3:试样注入部;4、40:柱加热炉;41:分离柱(分离部);42:参考环路;43:试样侧的温度调整器;44:参照侧的温度调整器;5:ri检测部;51:试样用池;52:参照用池;53:光检测器;6:溶剂瓶;7:控制装置(计算机);91:试样侧的溶剂混合器;92:参照侧的溶剂混合器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。