1.本发明涉及液压触动的鼓式制动器中可自调结构,尤其是涉及了种带驻车功能的制动器中的自调机构。

背景技术:

2.随着汽车行业的发展,几乎每家都配备汽车,已有双向领从蹄式汽车液压制动器是用人工拨动棘轮来调节蹄片上的摩擦片与刹车鼓之间的间隙距离达到一定设定值,由于摩擦片与刹车鼓的磨损大,因此,该制动器要经常进行保养和维修,进行调节双向双领式汽车制动器间隙的调整是汽车修理作业中的一项重要项目,调整工作繁重,劳动强度大

3.但是常规的工程车或拖车等的工作环境相对来说比较恶劣,可能在陡峭的山路上,也可能在凹凸不平的建筑工地等,常规的自增力式鼓式制动器在通常情况下的行车制动效能高,可靠性好。但此类车的机械驻车(手刹)装置往往是单独的装置来实现,这就会导致:

4.一、成本比较高:机械驻车装置单独设计需要专门的结构实现,成本较高;

5.二、空间利用率低:机械驻车装置的布置需要考虑整个底盘的空间布置,专门划分放置机械驻车装置的位置及考虑周围相关周边件的连接问题;

6.三、维护成本高:单独的机械驻车装置需要增加一项维护,维护成本高;

7.考虑到以上内容,再结合鼓式制动器的结构及功能,鼓式制动器本身可以集成行车制动与驻车制动于一体,但由于鼓式制动器的结构比较紧凑,增加间隙自调机构功能装置后的空间更为复杂,手驻车装置的布置变得尤为困难。

技术实现要素:

8.为了解决的现有技术中单独设计手驻车制动装置造成的资源和成本的浪费问题,本发明的目的就是提出一种新型自调机构,使鼓式制动器在常规的行车制动功能的基础上,增加机械制动装置,可以实现使鼓式制动器的车辆可以直接采用一套制动器的前提下同时实现行车和驻车两种功能,且直接采用此结构进行驻车不会对原有行车制动产生影响,可以节约成本和空间。

9.为实现上述目的,本发明的技术方案是:

10.自调机构包括拉紧弹簧、推板、调隙板和板销,调隙板铰接安装在推板的一端,用板销穿过推板和调隙板上各自的销孔将推板和调隙板之间铰接,推板和调隙板之间通过齿啮合形成齿啮合副;拉紧弹簧一端与板销钩接,靠近调隙板的推板中部开设弹簧接孔,用拉紧弹簧另一端越过调隙板后钩接到推板的弹簧接孔处。

11.所述的推板上的销孔为腰形孔,板销和推板上的销孔之间活动配合;调隙板上的销孔为圆孔,板销和调隙板上的销孔之间过盈配合。

12.所述的推板分为主体结构和下沉结构,在安装调隙板处设置为下沉结构,下沉结构上铰接安装调隙板,调隙板在靠近推板主体结构的侧面加工为圆弧齿,推板的主体结构

在和下沉结构连接的一端设有旁凸部,旁凸部侧面加工为弧状齿,推板旁凸部的弧状齿用于和调隙板的圆弧齿啮合连接,形成的齿啮合副用于自调及调节限位。

13.还包括有限位弹簧,在未调隙板的推板的另一端安装有限位弹簧,限位弹簧钩接到推板另一端开设的钩接孔处。

14.所述的自调机构安装在前置蹄总成和后置蹄总成上部的蹄筋之间。

15.所述的调隙板在远离设置齿啮合副的一端设有弯钩状结构,弯钩状结构钩接到前置蹄总成上部开设的限位槽中,推板在未安装连接调隙板的另一端端部开设有推板槽口,后置蹄总成的蹄筋卡装嵌装在推板槽口中。

16.所述的圆弧齿的圆心位于板销的中心轴线。

17.所述的限位弹簧另一端钩接到后置蹄总成的蹄筋上部。

18.本发明的自调机构安装在两制动蹄中间,自调机构一端安装在后置蹄上,另一端安装在前置蹄上,制动蹄分别安装在轮缸总成两端,制动液输入轮缸总成后推动两活塞,通过活塞传导两制动蹄进行张开与制动鼓贴合,提鼓间隙达到一定要求,该自调机构进行张开调节蹄鼓间隙,使制动鼓与制动蹄间隙稳定在特定间隙。

19.本发明的有益效果:

20.本发明实现了带间隙自调功能的鼓式制动器增加机械驻车装置,实现一台鼓式制动器同时实现行车制动和驻车制动功能,并且实现摩擦片和制动鼓间隙自调。

21.本发明相对于常规使用的鼓式制动器,集成了行车和驻车功能,解决了现有技术中单独设计手驻车制动装置造成的资源和成本的浪费问题,且直接采用此结构进行驻车可以在不对原有行车制动产生影响下可靠驻车,节约成本和空间。

附图说明

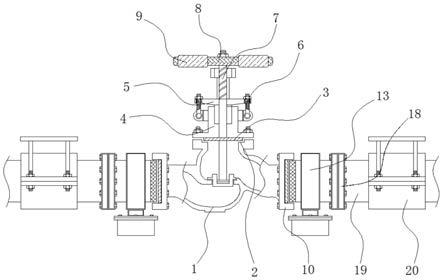

22.图1为本发明自调机构的结构示意图。

23.图2为自调机构爆炸图。

24.图3为自调机构的剖视图。

25.图4为推板的平面图。

26.图5为制动器带自调机构的结构简图。

27.图6为图5的下剖视图;

28.图7为动蹄及蹄带拉臂的三维爆炸图。

29.图8为自调机构在制动器中的结构装配剖视图。

30.图中:1制动底板总成,2前置蹄总成,3轮缸总成,4后置蹄总成,5自调机构,6制动蹄回位弹簧,7自调轮缸总成,8限位弹簧,9推板,10调隙板,11拉紧弹簧,12板销,13制动鼓,14驻车拉索,15驻车拉臂,16拉臂销,17挡圈。

具体实施方式

31.下面结合附图和具体实施对本发明作进一步说明。

32.如图5和图6所示,具体实施的鼓式制动器包括制动底板总成1、前置蹄总成2、轮缸总成3、后置蹄总成4、自调机构5、制动蹄回位弹簧6、自调轮缸总成7、制动鼓13、驻车拉索14。

33.制动底板总成1的两侧安装前置蹄总成2和后置蹄总成4,前置蹄总成2和后置蹄总成4上部之间安装连接有轮缸总成3和制动蹄回位弹簧6,轮缸总成3和制动蹄回位弹簧6下方的前置蹄总成2和后置蹄总成4上部之间安装自调机构5,前置蹄总成2和后置蹄总成4下部之间安装连接有自调轮缸总成7和驻车拉索14,驻车拉索14一端套在驻车拉臂15末端c点,另一端连接到车辆底盘的手柄端。

34.如图7所示,后置蹄总成4还安装有驻车拉臂15,驻车拉臂15通过拉臂销16铰接安装于后置蹄总成4的蹄筋上,拉臂销16穿过后置蹄总成4的蹄筋后安装挡圈17进行轴向限位安装。

35.如图1和图2所示,自调机构5包括拉紧弹簧11、推板9、调隙板10和板销12,调隙板10铰接安装在推板9的一端,用板销12穿过推板9和调隙板10上各自的销孔将推板9和调隙板10之间铰接,推板9和调隙板10之间通过齿啮合形成齿啮合副;如图3所示,拉紧弹簧11一端与板销12钩接,靠近调隙板10的推板9中部开设弹簧接孔,弹簧接孔为通孔,用拉紧弹簧11另一端越过调隙板10后钩接到推板9的弹簧接孔处。

36.如图4所示,推板9上的销孔为腰形孔k,腰形孔k长度方向沿前置蹄总成2和后置蹄总成4之间连接方向,即推板9长度方向。板销12和推板9上的销孔之间活动间隙配合;调隙板10上的销孔为圆孔m,板销12和调隙板10上的销孔之间过盈紧配合。

37.推板9分为主体结构和下沉结构,在安装调隙板10处设置为下沉结构,下沉结构和主体结构部分不位于同一平面上,相互平行错位但一体连接;下沉结构上开设腰形孔的销孔铰接安装调隙板10,调隙板10在靠近推板9主体结构的侧面加工为圆弧齿,圆弧齿的圆心位于板销12的中心轴线,推板9的主体结构在和下沉结构连接的一端设有旁凸部,旁凸部侧面靠近调隙板10并加工为弧状齿,推板9旁凸部的弧状齿用于和调隙板10的圆弧齿啮合连接,形成的齿啮合副用于推板9和调隙板10之间的自调及调节限位。在行车制动时,推板9旁凸部的弧状齿和调隙板10的圆弧齿脱离不啮合;在未行车制动时,推板9旁凸部的弧状齿和调隙板10的圆弧齿啮合。

38.还包括有限位弹簧8,在未调隙板10的推板9的另一端安装有限位弹簧8,限位弹簧8一端钩接到推板9另一端开设的钩接孔h处,钩接孔h为通孔,限位弹簧8另一端钩接到后置蹄总成4的蹄筋上部的孔j中。

39.如图1和图8所示,调隙板10在远离设置齿啮合副的一端设有弯钩状结构,弯钩状结构位于图1的g点上侧,弯钩状结构钩接到前置蹄总成2上部开设的条状限位槽f中,防止自调机构在调过程中从前置蹄总成2的前置蹄的限位槽f中掉落脱落;推板9在未安装连接调隙板10的另一端端部开设有推板槽口b,后置蹄总成4的蹄筋卡装嵌装在推板槽口b中。

40.这样,前置蹄总成和后置蹄总成上端均连接到制动轮缸总成两侧卡槽处,下端均连接到自调轮缸总成两侧卡槽处,并通过相同的压簧机构安装在制动底板总成端面的两侧,驻车拉臂通过拉臂销铰接在后置制动蹄总成的后置蹄筋孔上,通过挡圈固定和限位,调隙板10的a端卡入前置蹄总成的限位槽f中。

41.驻车拉臂和后置制动蹄总成均卡入推板槽口b,用限位弹簧同时勾住自调机构和后置制动蹄总成,使自调机构和后置制动蹄总成连接在一起不掉落,并通过前置蹄总成上的槽口移动来进行自调功能实现,同时通过两个制动蹄回位弹簧拉紧前置蹄总成、后置蹄总成使自调机构在工作中不掉落。

42.如图2所示,鼓式可自调的制动器驻车制动包括车辆的手柄拉起时,驻车拉索14被拉动,带动驻车拉臂15绕后后置蹄总成4的拉臂销16旋转,推动自调机构5向前移动,使得前置蹄总成2向前移动直至前置蹄总成2与制动鼓13贴紧,继续拉动驻车拉臂15旋转使得后置蹄总成4向后移动与制动鼓13压紧,使车辆稳定停驻。

43.本发明的实施工作过程是:

44.当行车制动时,前置蹄总成2和后置蹄总成4受轮缸总成3的轮缸活塞推力向两侧分离运动,此时进行自调,前置蹄总成2上的限位槽f卡接调隙板20的e点,通过自调结构5限位作用下控制带动前置蹄总成2和后置蹄总成4分离张开至调整间距,分离运动分为两个阶段:

45.第一阶段:通过轮缸总成3的两端活塞顶住前置蹄总成2和后置蹄总成4分离张开,板销12克服拉紧弹簧11弹簧力在推板9上的腰型孔内向靠近前置蹄总成2移动,直到移动到腰型孔内最靠近前置蹄总成2的位置作为极限位置,即板销12在推板9上的腰型孔内也移动至最左边,此时图1中的e点被前置蹄总成2带动向图中最左边,调隙板10也平行移动位于最左边;同时推板9受限位弹簧8的力向靠近后置蹄总成4方向移动,即向图1中的右侧移动;

46.第一阶段完成后,调隙板10与推板9上的啮合齿刚脱开脱离;

47.第二阶段:当前置蹄总成2和后置蹄总成4较磨损时,前置蹄总成2和后置蹄总成4之间继续分离运动,带动调隙板10绕板销12的中心轴线旋转,调隙板10在腰型孔的极限位置下的g点运动至l点,带动推板9和调隙板10之间的齿啮合位置发生偏转;

48.当未行车制动时,轮缸总成3不工作释放压力,前置蹄总成2和后置蹄总成4的制动蹄之间受和制动蹄回位弹簧6的弹簧力回位,自调机构5通过拉紧弹簧11力回位带动调隙板10和推板9回位靠拢,直到带动推板9和调隙板10之间重新齿啮合,此时自调完成,点g到点l间距是实现自调的间距,调整前置摩擦片和后置摩擦片与制动鼓的间隙x。

49.由此可见,本发明集成了行车自调和驻车功能,解决了现有技术中单独设计手驻车制动装置造成的资源和成本的浪费问题,且直接采用此结构进行驻车可以在不对原有行车制动产生影响下可靠驻车,节约成本和空间。

50.上述实例是对本发明的说明,不是对本发明的限定,任何对本发明的简单变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。