1.本发明涉及工程新材料领域,尤其涉及一种玻璃纤维增强混凝土板的制作方法。

背景技术:

2.玻璃纤维(fiberglass),是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差。它是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,相当于一根头发丝的1/20

‑

1/5,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。

3.公告号cn105971194b提供了一种具有拉丝效果的透光混凝土板及其制作方法,每相邻两光导纤维布层之间设有一玻璃纤维网格布层;所述光导纤维布层包括在同一平面上依次排列的多条光导纤维,每条光导纤维上均涂覆有偶联剂涂层。本发明增强了产品的美观性,且大大提高了产品的强度。公开号cn108468409a公开了一种织物增强混凝土与玻璃纤维增强塑料组合承重预制板,可以根据承载力要求配置沿c形型材长度方向的frp受力筋,使混凝土和玻璃钢的强度得到充分利用,所以和钢筋混凝土板一样能作为墙体和楼板承重。然而玻璃纤维在实际使用时一般由于自身长度较短,所以长程强度不足;且由于玻璃纤维脆性大,当面对较大冲击时,韧性不足,容易断裂。

技术实现要素:

4.针对上述内容,为解决上述问题,提供一种玻璃纤维增强混凝土板的制作方法,包括如下步骤:

5.步骤1:玻璃纤维拉伸成型,将玻璃柱和细空心玻璃管按一定比例混合排列,之后将玻璃柱和细空心玻璃一起装入粗空心玻璃管中,并拉伸成型得到玻璃纤维;

6.步骤2:灌胶,将步骤1中的拉伸成型的玻璃纤维内灌入橡胶,灌入橡胶后进行二次拉拔;

7.步骤3:将步骤2得到的二次拉拔后的玻璃纤维按照预定的形状编织成网;

8.步骤4:以编织成网的玻璃纤维作为骨架构建混凝土板,保温养护后得到玻璃纤维增强混凝土板。

9.玻璃纤维拉伸成型和灌胶的步骤具体为:

10.按照预定的比例混合玻璃柱和细空心玻璃管,其中玻璃柱和细空心玻璃管的比例为1:1至1:2;玻璃柱和细空心玻璃管的外径相同为5

‑

8mm,细空心玻璃管的内径为3

‑

5mm;

11.将玻璃柱和细空心玻璃管填入粗空心玻璃管中,每根粗空心玻璃管的外径为30

‑

50mm,内径为25

‑

45mm;粗空心玻璃管中可以并排填充多根玻璃柱和细空心玻璃管;

12.将填充后的粗空心玻璃管在高温炉内加热至500

‑

800℃使其软化,然后采用竖直拉拔的方式将粗空心玻璃管拉长,进行第一次拉拔,使得粗空心玻璃管的外径达到10

‑

15mm;

13.将第一次拉拔后的粗空心玻璃管内灌入氟橡胶,使得粗空心玻璃管和细空心玻璃管内充满氟橡胶;

14.将充满氟橡胶的粗空心玻璃管在500℃至550℃下进行二次拉拔,使得粗空心玻璃的管的外径达到0.2mm以下,得到玻璃纤维。

15.灌胶后二次拉拔的玻璃纤维的韧性大大提高,可以编制成网,具体为:

16.以每束50

‑

150根的数量将二次拉拔后的玻璃纤维扎成玻璃纤维束,然后将玻璃纤维束按照间距100

‑

200mm的间距排列,纵横交错形成网格型,并在玻璃纤维束交叉的位置使用水性聚氨酯胶粘接牢固,得到玻璃纤维束网。

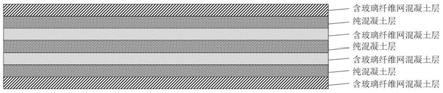

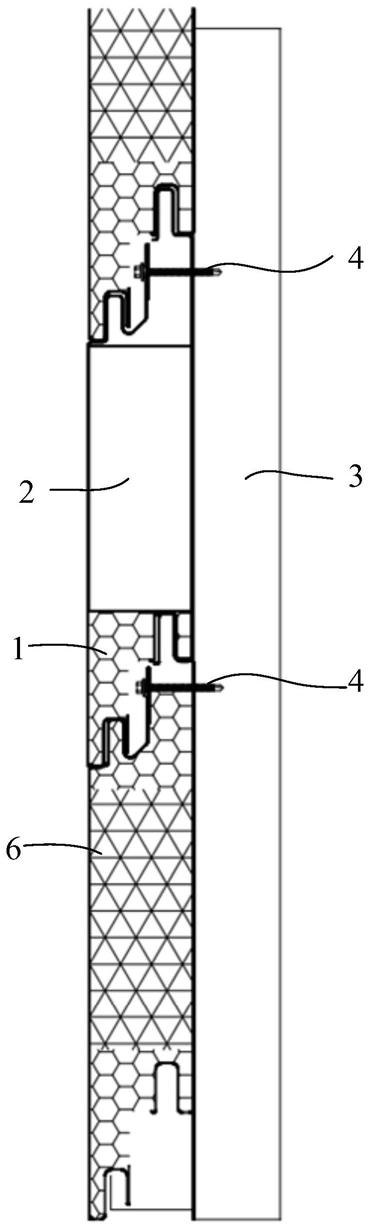

17.以编织成网的玻璃纤维作为骨架构建混凝土板的具体步骤为:

18.选择一张间距100mm至150mm的玻璃纤维束网作为最下层网,固定到混凝土模具上方,并且保证最下层网距离混凝土模具的底板距离为5

‑

8mm,喷水使得最下层网整体被浸湿;

19.向混凝土模具中第一次填入混合好的混凝土浆料,使得混凝土高度为10

‑

20mm;

20.选择一张间距150mm至200mm的玻璃纤维束网作为第二层网,喷水使得第二层网整体被浸湿,放置到混凝土上方,并振捣使得第二层网与混凝土浆料结合良好;

21.向混凝土模具中第二次填入混合好的混凝土浆料,使得混凝土高度为30

‑

40mm;

22.选择一张间距150mm至200mm的玻璃纤维束网作为第三层网,喷水使得第三层网整体被浸湿,放置到混凝土上方,并振捣使得第三层网与混凝土浆料结合良好;

23.向混凝土模具中第三次填入混合好的混凝土浆料,使得混凝土高度为50

‑

60mm;

24.选择一张间距100mm至150mm的玻璃纤维束网作为第四层网,喷水使得第四层网整体被浸湿,放置到混凝土上方,并振捣使得第四层网与混凝土浆料结合良好,并整体没入混凝土。

25.混凝土浆料中水泥、石英砂、轻集料、减水剂,消泡剂的重量比为1:1:0.14:0.02:0.1,水灰比控制在0.15以下。

26.振捣使得第四层网与混凝土浆料结合良好后可以不直接使第四层网整体没入混凝土,而选择向混凝土模具中第四次填入混合好的混凝土浆料,使第四层网整体没入混凝土。

27.第一次拉拔时的采用整体加热的方式,竖直放置粗空心玻璃管并整体加热粗空心玻璃管,拉拔速度要求在1m/min至1.5m/min之间;

28.第二次拉拔时采用局部加热的方式,选取粗空心玻璃管的一端长度50cm的宽度进行加热,并在加热过程中拉拔粗空心玻璃管,拉拔速度在2m/min至2.5m/min之间。

29.混凝土保温养护的具体参数为:

30.阶段1:35

‑

50℃下,湿度35

‑

60%,养护时间不小于72小时;

31.阶段2:室温下,湿度35

‑

60%,养护时间不小于10天,每天向混凝土表面喷水,要求单位面积喷水量达到200ml/m2。

32.玻璃纤维在拉拔过程中出现拉断的现象,只要玻璃纤维长度大于500mm,就能够使用;

33.组成玻璃纤维束的玻璃纤维如果长度不足,则直接搭接使用。

34.本发明的有益效果为:

35.本发明使用将玻璃柱和细空心玻璃管按一定比例混合排列,之后将玻璃柱和细空心玻璃一起装入粗空心玻璃管中,并拉伸成型得到玻璃纤维的方法,并在拉拔后的玻璃中灌入橡胶后继续拉拔,从而大大提高了玻璃纤维的整体韧性,之后编制成网,大大提高了玻璃纤维的长程强度和韧性;

36.使用多个层次的玻璃纤维和混凝土进行结合,可以大大提高混凝土的强度和韧性;同时各个层级使用不同的玻璃纤维密度,外层使用较高的玻璃纤维密度,可以提高抗冲击能力,内层使用较低密度的玻璃纤维网,可以防止由于混凝土内层被玻璃纤维占据而导致的分层断裂情况出现。

附图说明

37.被包括来提供对所公开主题的进一步认识的附图,将被并入此说明书并构成该说明书的一部分。附图也阐明了所公开主题的实现,以及连同详细描述一起用于解释所公开主题的实现原则。没有尝试对所公开主题的基本理解及其多种实践方式展示超过需要的结构细节。

38.图1为本发明的玻璃纤维束网的形状结构示意图;

39.图2为本发明的粗玻璃管截面示意图;

40.图3为本发明的混凝土层结构示意图。

具体实施方式

41.本发明的优点、特征以及达成所述目的的方法通过附图及后续的详细说明将会明确。

42.实施例1:

43.一种玻璃纤维增强混凝土板的制作方法,包括如下步骤:

44.步骤1:玻璃纤维拉伸成型,将玻璃柱和细空心玻璃管按一定比例混合排列,之后将玻璃柱和细空心玻璃一起装入粗空心玻璃管中,并拉伸成型得到玻璃纤维;

45.步骤2:灌胶,将步骤1中的拉伸成型的玻璃纤维内灌入橡胶,灌入橡胶后进行二次拉拔;

46.步骤3:将步骤2得到的二次拉拔后的玻璃纤维按照预定的形状编织成网;

47.步骤4:以编织成网的玻璃纤维作为骨架构建混凝土板,保温养护后得到玻璃纤维增强混凝土板。

48.玻璃纤维拉伸成型和灌胶的步骤具体为:

49.按照预定的比例混合玻璃柱和细空心玻璃管,其中玻璃柱和细空心玻璃管的比例为1:1至1:2;玻璃柱和细空心玻璃管的外径相同为5

‑

8mm,细空心玻璃管的内径为3

‑

5mm;

50.将玻璃柱和细空心玻璃管填入粗空心玻璃管中,每根粗空心玻璃管的外径为30

‑

50mm,内径为25

‑

45mm;粗空心玻璃管中可以并排填充多根玻璃柱和细空心玻璃管;

51.将填充后的粗空心玻璃管在高温炉内加热至500

‑

800℃使其软化,然后采用竖直拉拔的方式将粗空心玻璃管拉长,进行第一次拉拔,使得粗空心玻璃管的外径达到10

‑

15mm;

52.将第一次拉拔后的粗空心玻璃管内灌入氟橡胶,使得粗空心玻璃管和细空心玻璃管内充满氟橡胶;

53.将充满氟橡胶的粗空心玻璃管在500℃至550℃下进行二次拉拔,使得粗空心玻璃的管的外径达到0.2mm以下,得到玻璃纤维。

54.灌胶后二次拉拔的玻璃纤维的韧性大大提高,可以编制成网,具体为:

55.以每束50根的数量将二次拉拔后的玻璃纤维扎成玻璃纤维束,然后将玻璃纤维束按照间距100

‑

200mm的间距排列,纵横交错形成网格型,并在玻璃纤维束交叉的位置使用水性聚氨酯胶粘接牢固,得到玻璃纤维束网。

56.以编织成网的玻璃纤维作为骨架构建混凝土板的具体步骤为:

57.选择一张间距150mm的玻璃纤维束网作为最下层网,固定到混凝土模具上方,并且保证最下层网距离混凝土模具的底板距离为5

‑

8mm,喷水使得最下层网整体被浸湿;

58.向混凝土模具中第一次填入混合好的混凝土浆料,使得混凝土高度为10

‑

20mm;

59.选择一张间距200mm的玻璃纤维束网作为第二层网,喷水使得第二层网整体被浸湿,放置到混凝土上方,并振捣使得第二层网与混凝土浆料结合良好;

60.向混凝土模具中第二次填入混合好的混凝土浆料,使得混凝土高度为30

‑

40mm;

61.选择一张间距200mm的玻璃纤维束网作为第三层网,喷水使得第三层网整体被浸湿,放置到混凝土上方,并振捣使得第三层网与混凝土浆料结合良好;

62.向混凝土模具中第三次填入混合好的混凝土浆料,使得混凝土高度为50

‑

60mm;

63.选择一张间距150mm的玻璃纤维束网作为第四层网,喷水使得第四层网整体被浸湿,放置到混凝土上方,并振捣使得第四层网与混凝土浆料结合良好,并整体没入混凝土。

64.混凝土浆料中水泥、石英砂、轻集料、减水剂,消泡剂的重量比为1:1:0.14:0.02:0.1,水灰比控制在0.15以下。

65.振捣使得第四层网与混凝土浆料结合良好后可以不直接使第四层网整体没入混凝土,而选择向混凝土模具中第四次填入混合好的混凝土浆料,使第四层网整体没入混凝土。

66.第一次拉拔时的采用整体加热的方式,竖直放置粗空心玻璃管并整体加热粗空心玻璃管,拉拔速度要求在1m/min至1.5m/min之间;

67.第二次拉拔时采用局部加热的方式,选取粗空心玻璃管的一端长度50cm的宽度进行加热,并在加热过程中拉拔粗空心玻璃管,拉拔速度在2m/min至2.5m/min之间。

68.混凝土保温养护的具体参数为:

69.阶段1:35

‑

50℃下,湿度35

‑

60%,养护时间不小于72小时;

70.阶段2:室温下,湿度35

‑

60%,养护时间不小于10天,每天向混凝土表面喷水,要求单位面积喷水量达到200ml/m2。

71.玻璃纤维在拉拔过程中出现拉断的现象,只要玻璃纤维长度大于500mm,就能够使用;

72.组成玻璃纤维束的玻璃纤维如果长度不足,则直接搭接使用。

73.实施例2:

74.一种玻璃纤维增强混凝土板的制作方法,包括如下步骤:

75.步骤1:玻璃纤维拉伸成型,将玻璃柱和细空心玻璃管按一定比例混合排列,之后

将玻璃柱和细空心玻璃一起装入粗空心玻璃管中,并拉伸成型得到玻璃纤维;

76.步骤2:灌胶,将步骤1中的拉伸成型的玻璃纤维内灌入橡胶,灌入橡胶后进行二次拉拔;

77.步骤3:将步骤2得到的二次拉拔后的玻璃纤维按照预定的形状编织成网;

78.步骤4:以编织成网的玻璃纤维作为骨架构建混凝土板,保温养护后得到玻璃纤维增强混凝土板。

79.玻璃纤维拉伸成型和灌胶的步骤具体为:

80.按照预定的比例混合玻璃柱和细空心玻璃管,其中玻璃柱和细空心玻璃管的比例为1:1至1:2;玻璃柱和细空心玻璃管的外径相同为5

‑

8mm,细空心玻璃管的内径为3

‑

5mm;

81.将玻璃柱和细空心玻璃管填入粗空心玻璃管中,每根粗空心玻璃管的外径为30

‑

50mm,内径为25

‑

45mm;粗空心玻璃管中可以并排填充多根玻璃柱和细空心玻璃管;

82.将填充后的粗空心玻璃管在高温炉内加热至500

‑

800℃使其软化,然后采用竖直拉拔的方式将粗空心玻璃管拉长,进行第一次拉拔,使得粗空心玻璃管的外径达到10

‑

15mm;

83.将第一次拉拔后的粗空心玻璃管内灌入氟橡胶,使得粗空心玻璃管和细空心玻璃管内充满氟橡胶;

84.将充满氟橡胶的粗空心玻璃管在500℃至550℃下进行二次拉拔,使得粗空心玻璃的管的外径达到0.2mm以下,得到玻璃纤维。

85.灌胶后二次拉拔的玻璃纤维的韧性大大提高,可以编制成网,具体为:

86.以每束150根的数量将二次拉拔后的玻璃纤维扎成玻璃纤维束,然后将玻璃纤维束按照间距100

‑

200mm的间距排列,纵横交错形成网格型,并在玻璃纤维束交叉的位置使用水性聚氨酯胶粘接牢固,得到玻璃纤维束网。

87.以编织成网的玻璃纤维作为骨架构建混凝土板的具体步骤为:

88.选择一张间距150mm的玻璃纤维束网作为最下层网,固定到混凝土模具上方,并且保证最下层网距离混凝土模具的底板距离为5

‑

8mm,喷水使得最下层网整体被浸湿;

89.向混凝土模具中第一次填入混合好的混凝土浆料,使得混凝土高度为10

‑

20mm;

90.选择一张间距200mm的玻璃纤维束网作为第二层网,喷水使得第二层网整体被浸湿,放置到混凝土上方,并振捣使得第二层网与混凝土浆料结合良好;

91.向混凝土模具中第二次填入混合好的混凝土浆料,使得混凝土高度为30

‑

40mm;

92.选择一张间距200mm的玻璃纤维束网作为第三层网,喷水使得第三层网整体被浸湿,放置到混凝土上方,并振捣使得第三层网与混凝土浆料结合良好;

93.向混凝土模具中第三次填入混合好的混凝土浆料,使得混凝土高度为50

‑

60mm;

94.选择一张间距150mm的玻璃纤维束网作为第四层网,喷水使得第四层网整体被浸湿,放置到混凝土上方,并振捣使得第四层网与混凝土浆料结合良好,并整体没入混凝土。

95.混凝土浆料中水泥、石英砂、轻集料、减水剂,消泡剂的重量比为1:1:0.14:0.02:0.1,水灰比控制在0.15以下。

96.振捣使得第四层网与混凝土浆料结合良好后可以不直接使第四层网整体没入混凝土,而选择向混凝土模具中第四次填入混合好的混凝土浆料,使第四层网整体没入混凝土。

97.第一次拉拔时的采用整体加热的方式,竖直放置粗空心玻璃管并整体加热粗空心玻璃管,拉拔速度要求在1m/min至1.5m/min之间;

98.第二次拉拔时采用局部加热的方式,选取粗空心玻璃管的一端长度50cm的宽度进行加热,并在加热过程中拉拔粗空心玻璃管,拉拔速度在2m/min至2.5m/min之间。

99.混凝土保温养护的具体参数为:

100.阶段1:35

‑

50℃下,湿度35

‑

60%,养护时间不小于72小时;

101.阶段2:室温下,湿度35

‑

60%,养护时间不小于10天,每天向混凝土表面喷水,要求单位面积喷水量达到200ml/m2。

102.玻璃纤维在拉拔过程中出现拉断的现象,只要玻璃纤维长度大于500mm,就能够使用;

103.组成玻璃纤维束的玻璃纤维如果长度不足,则直接搭接使用。

104.以上所述,仅为本发明的优选实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。