1.本发明涉及电子陶瓷材料技术领域,特别涉及一种低温共烧陶瓷粉体材料及其制备方法和应用。

背景技术:

2.低温共烧陶瓷(low temperature co

‑

fired ceramics,ltcc)技术是实现电子元件小型化、片式化的一种理想的封装技术。随着5g技术的逐渐普及,对电子元器件小型化集成化的要求越来越高,而信息量日益增大,对需要传送的信息容量以及传输速度的要求越来越高。因而低温共烧陶瓷(ltcc)材料在用作基板时需要更低的介电常数以减小信号延迟,在用作片式电感器时为了降低电容量、提高电感量,也需要更低的介电常数和介电损耗,以适应高频段的应用。

技术实现要素:

3.为了解决上述问题,本发明的主要目的是提供一种低温共烧陶瓷粉体材料及其制备方法和应用。

4.为实现上述目的,第一方面,本发明提出了一种低温共烧陶瓷粉体材料,包括如下重量份数的原料组分:硼硅玻璃粉50

‑

60份、石英玻璃粉30

‑

40份、粉体助剂5

‑

10份,所述粉体助剂包括al2o3、zro2、mgo和bao中的至少一种。

5.本发明技术方案中,低温共烧陶瓷粉体材料以石英玻璃(sio2)为主晶相,在此基础上,加入粉体助剂可以提高低温共烧陶瓷粉体材料最终烧结瓷体的致密度,使其加工性能得到提高。但是单纯由石英玻璃粉与粉体助剂混合得到的粉体材料的烧结温度在1200℃以上,烧结温度过高,超过与ag内电极匹配共烧的最高温度(900℃),本发明将硼硅玻璃粉与石英玻璃粉、粉体助剂混合制备低温共烧陶瓷粉体材料,硼硅玻璃粉的引入可将粉体材料的烧结温度调控至850

‑

900℃范围内,显著降低烧结温度,使得粉体材料能与ag电极匹配共烧且基本不发生ag扩散,满足低温共烧温度要求,与此同时还能保证其他性能不受影响。

6.本发明将硼硅玻璃粉、石英玻璃粉和粉体助剂复配制备的低温共烧陶瓷粉体材料烧结后的介电常数εr=3.8

‑

4.5,介电损耗低tanδ=0.001

‑

0.0025,电阻率ρ=1.0

‑

9.9

×

10

12

ω

·

cm,其烧结温度在850

‑

900℃范围内,烧结后致密度良好,最高可达99.8%。

7.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,所述石英玻璃粉的纯度为4n;所述硼硅玻璃粉包括如下原料组分:sio2、h3bo3、金属氧化物和碳酸盐,所述sio2和h3bo3的质量占所述硼硅玻璃粉质量的85

‑

92%;

8.本发明技术方案中,硼硅玻璃粉是通过h3bo3、sio2与多种金属氧化物、碳酸盐一同由高温熔融法进行制备而得,其中,sio2和h3bo3的质量占所述硼硅玻璃粉质量的85

‑

92%,由于sio2和h3bo3价格低廉,因而可大幅降低原料成本。

9.本方明的硼硅玻璃粉能将低温共烧陶瓷粉体材料的烧结温度从1200℃以上降至850

‑

900℃,与此同时,由于硼硅玻璃粉本身具有超低介电常数,其并不会明显提高最终制

备的低温共烧陶瓷粉体材料的介电常数,保证了低温共烧陶瓷粉体材料的各项性能稳定。

10.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,所述金属氧化物包括zno、al2o3、zro2、mgo和tio2中的至少一种,所述碳酸盐包括caco3、li2co3、k2co3、na2co3、srco3和baco3中的至少一种。

11.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,按质量百分比计,所述硼硅玻璃粉包括如下原料组分:sio

2 58

‑

65%、h3bo

3 25

‑

30%、zno 0

‑

1wt%、caco

3 0

‑

1wt%、al2o

3 0

‑

2wt%、li2co

3 0

‑

1wt%、k2co

3 0

‑

1.5wt%、na2co

3 0

‑

2.5wt%、zro

2 0

‑

1wt%、srco

3 0

‑

1wt%、baco

3 0

‑

1.5wt%、mgo 0

‑

1wt%和tio

2 0

‑

0.5wt%。

12.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,按质量百分比计,所述硼硅玻璃粉包括如下原料组分:sio

2 61.6%、h3bo

3 28.2%、zno 0.6wt%、caco

3 0.8wt%、al2o

3 1.1wt%、li2co

3 0.4wt%、k2co

3 1.2wt%、na2co

3 2.5wt%、zro

2 0.5wt%、srco

3 0.9wt%、baco

3 1.1wt%、mgo 0.8wt%和tio

2 0.3wt%。

13.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,所述硼硅玻璃粉的制备方法包括如下步骤:将所述硼硅玻璃粉的各原料组分与水混合后,球磨出料,经干燥、破碎后在1400℃下熔融、淬火,粉碎后过60目筛,再加水球磨至d50粒径为0.7

‑

1.8um,烘干得到所述硼硅玻璃粉。

14.本发明技术方案中,通过高温融制得到熔融液体,经骤冷淬火得到硼硅玻璃,所制得的硼硅玻璃在最终配方中可以降低烧结温度,并且,将其与其他粉体进行匹配烧结,可保证最终制备的陶瓷粉体材料的介电性能。

15.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,。

16.本发明技术方案中,选用纯度为4n的sio2作为主晶相,可以使得低温共烧陶瓷粉体材料的介电常数保持在超低数值,同时降低其介电损耗。

17.作为本发明所述低温共烧陶瓷粉体材料的优选实施方式,所述粉体助剂包括如下重量份数的组分:al2o

3 3

‑

7份、zro

2 0.5

‑

1.5份、mgo 1

‑

3份、bao 0.5

‑

1.5份。

18.发明人经过大量实验研究发现,粉体助剂中各原料的配比需严格控制上述范围内才能协同发挥出最佳的效果,超出上述添加范围制备的低温共烧陶瓷粉体材料,其烧结后的致密度会受到较大影响。

19.第二方面,本发明还提出一种低温共烧陶瓷粉体材料的制备方法,包括如下步骤:

20.(1)将石英玻璃粉、粉体助剂与磨球、去离子水混合后,球磨出料,干燥后后置于850

‑

950℃下预烧1

‑

5h,冷却、破碎,粉体过200目筛后得到预烧粉;

21.(2)将所述预烧粉和硼硅玻璃粉与磨球、去离子水混合后进行球磨,使得粉体混合均匀,控制浆料d50粒径为0.8

‑

1.5um,烘干后得到所述低温共烧陶瓷粉体材料。

22.本发明技术方案中,先将石英玻璃粉与粉体助剂在850

‑

950℃下预烧处理,能有效提高最终制备的低温共烧陶瓷粉体材料烧结瓷体的致密度,从而提升其加工性能;并且,进行预烧处理使得在后续烧制过程中硼硅玻璃粉能更好地同预烧粉进行匹配,提高粉体的分散均匀性。

23.作为本发明所述低温共烧陶瓷粉体材料的制备方法的优选实施方式,所述步骤(1)中的石英玻璃粉、粉体助剂的总质量:磨球质量:去离子水质量=1:4:0.8;所述步骤(2)中的预烧粉、硼硅玻璃粉的总质量:磨球质量:去离子水质量=1:3:1.2。

24.第三方面,本发明还提出一种低温共烧陶瓷粉体材料在制备低温共烧陶瓷射频器件中的应用。

25.相对于现有技术,本发明的有益效果为:

26.本发明技术方案通过以石英玻璃(sio2)为主晶相,加入粉体助剂提高低温共烧陶瓷粉体材料最终烧结瓷体的致密度,使其加工性能得到提高,再引入硼硅玻璃粉将粉体材料的烧结温度调控至850

‑

900℃范围内,显著降低烧结温度,使得粉体材料能与ag电极匹配共烧且基本不发生ag扩散,满足低温共烧温度要求,与此同时还能保证其他性能不受影响。

27.本发明制备的低温共烧陶瓷粉体材料烧结后的介电常数εr=3.8

‑

4.5,介电损耗低tanδ=0.001

‑

0.0025,电阻率ρ=1.0

‑

9.9

×

10

12

ω

·

cm,其烧结温度在850

‑

900℃范围内,且烧结后致密度良好,可达97.5

‑

99.8%。

具体实施方式

28.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

29.实施例1

30.本实施例制备硼硅玻璃粉的原料,按质量百分比计,包括如下组分:sio

2 61.6%、h3bo

3 28.2%、zno 0.6wt%、caco

3 0.8wt%、al2o

3 1.1wt%、li2co

3 0.4wt%、k2co

3 1.2wt%、na2co

3 2.5wt%、zro

2 0.5wt%、srco

3 0.9wt%、baco

3 1.1wt%、mgo 0.8wt%和tio

2 0.3wt%。

31.本实施例硼硅玻璃粉的制备方法包括以下步骤:

32.(1)将各原料粉体按上述配比装入尼龙球磨罐中,按照粉体总质量:氧化锆球质量:去离子水质量=1:8:1的比例,在球磨罐中进行行星球磨5h,去离子水出料,100℃烘至完全干燥;

33.(2)将烘干粉体打碎,装入铂金坩埚中,在1400℃高温下熔融,并使用玻璃扎片机进行淬火,将淬火后的玻璃使用气流粉碎机进行粉碎,粉碎后过60目筛,再将过筛后的玻璃粉与氧化锆球、去离子水以1:5:1的比例在玛瑙罐中行星球磨至d50粒径为0.7

‑

1.8um,用去离子水出料,100℃烘至完全干燥得到硼硅玻璃粉。

34.实施例2

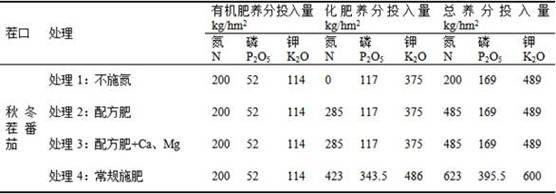

35.本实施例制备低温共烧陶瓷粉体材料的原料组成如表1所示;

36.本实施例低温共烧陶瓷粉体材料的制备方法包括以下步骤:

37.(1)称取4n级石英玻璃粉、粉体助剂,在玛瑙坩埚中按照石英玻璃粉、粉体助剂的总质量:氧化锆磨球质量:去离子水质量=1:4:0.8的比例进行行星球磨3h,去离子水出料,在100℃中烘干,装入氧化铝坩埚,850

‑

950℃预烧2h,待冷却后取出打粉,过200目筛后得到预烧粉;

38.(2)称取预烧粉、实施例1制备的硼硅玻璃粉于砂磨机中,以预烧粉、硼硅玻璃粉的总质量:磨球质量:去离子水质量=1:3:1.2的比例进行超细磨3h,使得粉体混合均匀,控制浆料d50粒径0.8

‑

1.5um,再在100℃下烘至完全干燥,得到低温共烧陶瓷粉体材料。

39.实施例3

‑440.实施例3

‑

4制备低温共烧陶瓷粉体材料的原料组成如表1所示;

41.实施例3

‑

4低温共烧陶瓷粉体材料的制备方法与实施例2相同。

42.对比例1

‑643.对比例1

‑

6制备低温共烧陶瓷粉体材料的原料组成如表1所示;

44.对比例1

‑

6低温共烧陶瓷粉体材料的制备方法与实施例2相同。

45.对比例7

46.对比例7制备的低温共烧陶瓷粉体材料的原料组成如表1所示;

47.对比例7低温共烧陶瓷粉体材料的制备方法与实施例2基本相同,不同之处仅在于:对比例7步骤(1)中不进行预烧处理。

48.实验例1

49.将实施例2

‑

10、对比例1

‑

5制备的陶瓷粉体材料按照瓷粉:pvb=10g:2ml的比例添加4wt%的pvb乙醇溶液造粒,并在1~4mpa的条件下压制成厚度为1.5

‑

2mm圆片样品,在850

‑

900℃之间烧结,保温0.5h,得到样品。不同配比在各自最佳烧结温度下烧结后电性能如表1所示,其中,1mhz下电容及tanδ采用agilent e4980a精密电桥仪测试。绝缘电阻通过日本日置sm7110绝缘电阻测试仪测试,再经公式换算成绝缘电阻率;致密度的数据,通过选取任意瓷体断面位置拍摄扫描电镜图片,将500x条件下的扫描电镜图片作一辅助对角线,将对角线所经过的气孔描出并测算面积s1,由公式(1

‑

s1/s

总

)

×

100%可算出瓷体致密度。

50.表1.原料组成与性能测试结果(原料组成按质量份数计)

[0051][0052]

由表1可知,实施例2

‑

4各项性能符合要求,满足以下条件:烧结温度850

‑

900℃,tanδ@1mhz在0.0010

‑

0.0025,εr@1mhz在3.8

‑

4.5,绝缘电阻率在1.0

‑

9.9

×

10

12

,致密度97.5%

‑

99.8%;

[0053]

对比例1中降低石英玻璃的添加量,其他组分保持不变,制备得到的粉体材料烧结温度偏低,仅为800℃,tanδ@1mhz偏高,为0.0035,εr@1mhz为4.8,有所升高;

[0054]

对比例2中不添加al2o3的情况下,电性能能达到要求范围,但样品的致密度偏低,

仅为95.4%;

[0055]

对比例3中不添加zro2的情况下,烧结温度偏低,为825℃,样品的致密度偏低,仅为95.7%;

[0056]

对比例4中不添加mgo的情况下,烧结温度和电性能能够达到要求范围,但样品的致密度偏低,为96.3%;

[0057]

对比例5中不添加bao的情况下,烧结温度和电性能能够达到要求范围,但样品的致密度偏低,为95.9%;

[0058]

对比例6中减少硼硅玻璃的添加量,制备得到的粉体材料需升至1000℃才能烧结成瓷,且烧结后的样品发生开裂现象;

[0059]

对比例7中由于al2o3、zro2、mgo、bao,与sio2没有先在850

‑

950℃进行预烧,不仅影响小料分散的均匀性,而且还导致粉体与后续硼硅玻璃的匹配烧结情况不佳,影响致密度。

[0060]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。