溶胶

‑

凝胶结合反应熔体渗透快速制备大厚度连续纤维增韧sic基复合材料的方法

技术领域

1.本发明属于复合材料制备方法技术领域,涉及一种溶胶

‑

凝胶(sol

‑

gel)结合反应熔体渗透(rmi)快速制备大厚度连续纤维增韧sic基复合材料(cmc

‑

sic)的方法。

背景技术:

2.对于高温腐蚀性环境(燃气,空气)以及复杂应力条件下工作的航空航天热端结构部件,要求材料耐高温并且具有高致密化程度。高致密材料一般具有高的基体开裂应力,同时表面氧化生成的致密氧化层能够有效阻止氧气向材料内部扩散,满足材料长时服役要求。

3.连续纤维增韧sic基复合材料(cmc

‑

sic)具有耐高温、耐磨损、耐腐蚀、高比强度、高比模量、高韧性、抗蠕变等诸多优点,能较好地满足航空航天热端结构部件严苛工作环境要求。目前,cmc

‑

sic在薄壁简单形状构件上的应用研究已较为广泛且成熟。然而,cmc

‑

sic在厚壁复杂形状构件上的应用研究较少,这主要受限制于目前的制备工艺难以实现复材沿厚度方向组分和结构的均匀性。亟待发展适用于厚壁件的致密、结构和组分均匀、性能优良的cmc

‑

sic新型制备方法。

4.cmc

‑

sic的制备方法包括cvi(化学气相渗透)、pip(先驱体浸渍裂解)、mi(熔体浸渗)、rmi(反应熔体浸渗)和组合工艺。cvi工艺存在“瓶颈”效应,难以实现沿厚度方向的组分均匀性。pip工艺制备的复合材料存在较大的开气孔率(10%~15%),高温腐蚀性环境下易失效。此外,较大的体积应力不适用复杂形状构件的成型;mi工艺制备的复合材料存在大量残余硅(~13%),高温抗蠕变性能差,当温度超过si熔点时性能急剧下降。此外浆料浸渍过程中,沿厚度方向硬质颗粒梯度分布,材料组分均匀性差;rmi工艺具有周期短、复合材料致密度高,易制备大尺寸复杂形状构件等优点,是快速制备高致密cmc

‑

sic的首选方法。rmi过程中可能存在si熔体对界面和纤维的侵蚀问题,一般采用cvi法在界面表面沉积一定厚度的保护层以隔绝si熔体对界面和纤维的腐蚀。由此可见,通过cvi结合rmi的组合工艺有望获得致密、性能良好的cmc

‑

sic。

5.虽然通过cvi工艺可以在界面表面沉积一定厚度的sic,但由于“瓶颈”效应,cvi sic主要起到保护作用,rmi工艺制备的基体相是影响最终cmc

‑

sic的性能的关键因素。要制备致密,组分和结构均匀的基体相,首先要获得一个多孔的含碳中间体,目前含碳中间体的制备工艺主要包括pip、cvi和sol

‑

gel。pip制备的树脂碳呈块状,渗硅孔隙通道多为树脂裂解时产生的裂纹,难以满足组分均匀的要求;cvi pyc为包覆结构,渗硅后物相出现分层,不满足结构均匀性的要求;sol

‑

gel制备的碳材料为多孔碳并能有效分割大孔隙,形成有利于渗硅的通道,能较好的满足rmi工艺的要求。

6.专利“董绍明,陈小武,阚艳梅,等.一种c

f

/sic

‑

zrc

‑

zrb2超高温陶瓷基复合材料的制备方法[p].上海:cn106747477a,2017

‑

05

‑

31.”采用硼酸、聚乙烯醇、甘油和水混合120℃油浴4~8h配置成溶胶,将溶胶引入到碳纤维预制体内凝胶18~24h后裂解,随后重复浸渍

裂解8~16次,在采用碳热还原结合反应熔体浸渗法获得了c

f

/sic

‑

zrc

‑

zrb2超高温陶瓷基复合材料。

[0007]

上述工作制备的复合材料较为致密,但溶胶

‑

凝胶工艺阶段,含有硼酸和聚乙烯醇的溶胶,制备和凝胶化时间较长,需长时保温干燥和反复浸渍裂解8~16次才能满足复材溶渗要求,大大地延长了复合材料制备周期;此外该方法制备的聚硼酸乙酯凝胶为包覆型结构,碳热反应形成的碳和碳化硼复制了凝胶的分布特征,即包覆分布在半致密化c

f

/sic复合材料的孔隙中,导致溶渗后反应生成的sic相包覆分布,而zrc和zrb2相填充在孔隙中央,使复合材料基体的相分布和结构不均匀,最终降低了复合材料的力学性能。该材料室温弯曲强度为200mpa,1200℃氧化半小时后残余弯曲强度为80mpa。如果将该工艺用于制备大厚度cmc

‑

sic材料,制备周期长,且沿厚度方向造成结构和组分不均匀,无法满足结构和组分均匀、性能优良的要求。

技术实现要素:

[0008]

要解决的技术问题

[0009]

为了避免现有技术的不足之处,本发明提出一种溶胶

‑

凝胶结合反应熔体渗透快速制备大厚度连续纤维增韧sic基复合材料的方法。本发明面向厚壁复杂形状构件的应用需求,提出一种溶胶

‑

凝胶(sol

‑

gel)结合反应熔体渗透(rmi)快速制备致密、结构和组分均匀、性能优良的连续纤维增韧sic基复合材料(cmc

‑

sic)的工艺方法。

[0010]

技术方案

[0011]

一种溶胶

‑

凝胶结合反应熔体渗透快速制备大厚度连续纤维增韧sic基复合材料的方法,其特征在于步骤如下:

[0012]

步骤1、多孔cmc

‑

sic的制备:采用cvi工艺在具有孔隙结构特征的纤维编织体的的连续纤维上沉积界面,再采用cvi工艺沉积sic基体至半致密化状态,得到气孔率为28~36%的半致密化cmc

‑

sic,sic基体作为界面和纤维的保护层;

[0013]

步骤2、树脂溶胶配置:将间苯二酚10~20g和三嵌段共聚5~10g加入到透明混合溶剂中,磁力搅拌5~10min;再加入8~13g 37wt.%的甲醛水溶液,磁力搅拌20min;再加入8~13g 37wt.%的甲醛水溶液,磁力搅拌20min;再加入0.1~0.5g碳酸钠,磁力搅拌10~20min,获得淡黄色透明溶胶;

[0014]

所述透明混合溶剂是15~40ml水与30~80ml无水乙醇混合得到透明混合溶剂;

[0015]

步骤3、树脂溶胶浸渍:将气孔率为28~36%的半致密化cmc

‑

sic和步骤2获得的溶胶放入玻璃干燥皿中,抽真空至玻璃皿内压力低于0.09mpa,保持20~30min后,将半致密化cmc

‑

sic浸入溶胶中保持20~30min,;获得的浸渍了树脂溶胶的cmc

‑

sic(cmc

‑

sic

‑

resin

sol

);

[0016]

步骤4、树脂凝胶制备:将cmc

‑

sic(cmc

‑

sic

‑

resin

sol

)连同剩余溶胶倒入水热反应釜的聚四氟乙烯内胆,置于水热箱内,以3~5℃/min的升温速率到80~150℃,保温2~12小时后取出,在80~120℃空气环境中烘干30min,得到含树脂凝胶的cmc

‑

sic

‑

resin

gel

;

[0017]

步骤5、树脂凝胶裂解:将步骤4中获得的含树脂凝胶resin

gel

的cmc

‑

sic

‑

resin

gel

置于卧式管式炉内,以5~10℃/min升温至700~900℃,保温2~4小时,全程通入100~150sccm的氩气作为保护气,使复合材料中树脂凝胶裂解成碳,得到cmc

‑

sic

‑

c;

[0018]

步骤6、液硅渗透:将cmc

‑

sic

‑

c用si粉包裹,最外层用石墨纸包扎,之后将包裹有si粉的复合材料放入渗硅炉中,在1430~1550℃真空环境下进行液硅渗透20~60min,完成cmc

‑

sic的致密化,快速制备得到大厚度连续纤维增韧sic基复合材料。

[0019]

所述步骤1采用cvi工艺沉积界面为bn或pyc。

[0020]

所述沉积界面的界面相厚度为300~500nm。

[0021]

所述步骤1采用cvi工艺制备sic基体的工艺为:以三氯甲基硅烷mts为先驱体,氢气为载气,氩气为稀释气体,三者流量比为1:5~50:2~20,总气压为0.5~5kpa,沉积温度为873~1773k,沉积时间约为320小时;获得气孔率为28~36%的半致密化cmc

‑

sic。

[0022]

有益效果

[0023]

本发明提出的一种溶胶

‑

凝胶结合反应熔体渗透快速制备大厚度连续纤维增韧sic基复合材料的方法,首先将配置好的间苯二酚

‑

甲醛淡黄色透明溶胶(resin

sol

)通过真空浸渍的方法,引入到多孔大厚度cmc

‑

sic中,然后将溶胶和cmc

‑

sic转移至水热反应釜内凝胶,随后将含有间苯二酚

‑

甲醛凝胶(resin

gel

)的多孔大厚度cmc

‑

sic(cmc

‑

sic

‑

resin

gel

)在管式炉内裂解,最后采用rmi法完成连续纤维增韧sic基复合材料(cmc

‑

sic)的致密化。水热法促进间苯二酚和甲醛的缩聚,大大缩短了溶胶

‑

凝胶(sol

‑

gel)制备多孔树脂的周期,进而缩短了cmc

‑

sic制备时间。共聚物的加入,改善了多孔树脂的孔隙结构,提高了多孔树脂强韧性,使多孔树脂在空气中直接干燥和裂解后仍能保持原有孔隙结构。rmi后,相互连通均一孔隙结构的多孔碳可形成致密、组分均匀的sic基体相。该方法快速制备的大厚度连续纤维增韧sic基复合材料(cmc

‑

sic)具有高致密度,高力学性能和均匀基体相结构和成分,解决了目前rmi工艺方法中制备大厚度连续纤维增韧sic基复合材料(cmc

‑

sic)周期较长,致密度低,沿厚度方向组分和结构不均匀,残余硅或碳含量高的问题。

[0024]

本发明提出一种溶胶

‑

凝胶(sol

‑

gel)结合反应熔体渗透(rmi)快速制备连续纤维增韧sic基复合材料(cmc

‑

sic)的方法。通过调整间苯二酚和甲醛的体积分数,控制树脂溶胶的含量和形貌,进而调控裂解碳的含量和形貌;通过调整水热的温度和时间,控制多孔树脂的孔隙直径和体积;通过调整液硅渗透温度和时间,控制液硅渗透深度和碳硅反应进行程度,由此提高复合材料致密度和力学性能。

[0025]

该发明的有益效果在于:

[0026]

1.以酒精和水为溶剂的透明溶胶,能够有效渗入到大厚度cmc

‑

sic孔隙中,这为cmc

‑

sic厚壁复杂形状构件的制造奠定基础。cmc

‑

sic

‑

resin

sol

和剩余溶胶一同凝胶的工艺,避免了溶胶在重力和内聚力或表面张力的作用下流出多孔cmc

‑

sic,进而导致凝胶无法有效充满整个多孔cmc

‑

sic孔隙的缺点。

[0027]

2.在传统间苯二酚

‑

甲醛树脂制备过程中,加入三嵌段共聚物,改善了多孔树脂的孔隙结构,提高了多孔树脂强韧性,避免了在干燥或裂解过程中,由毛细管力引起的孔隙通道坍塌,简化了干燥工艺,缩短了干燥时间。

[0028]

3.采用水热法营造高温高压环境,促进间苯二酚和甲醛的缩合,快速凝胶,大大降低了多孔树脂的合成时间,缩短了cmc

‑

sic的制备周期。

[0029]

通过控制水热反应的温度和时间,可实现多孔树脂凝胶的孔体积和孔径调控,进而调控多孔碳的孔径和孔体积,形成有利于si熔体低温渗透相互连通的均一孔隙通道,使得rmi过程中碳硅反应充分,最终获得高致密度、结构和组分均匀、性能优异的cmc

‑

sic。

附图说明

[0030]

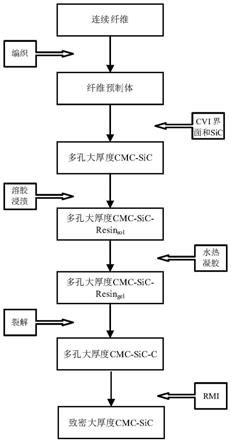

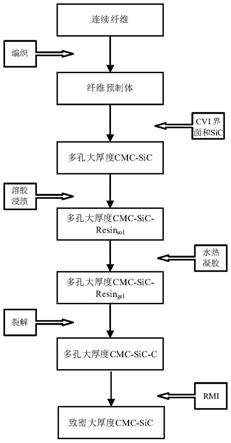

图1为本发明涉及的制备方法工艺流程图。

[0031]

图2为实施例2制备的大厚度(40mm)cmc

‑

sic厚向中心区域rmi基体的显微形貌背散射(bse)照片。

[0032]

图3为实施例2制备的大厚度(40mm)cmc

‑

sic厚向截面x射线衍射(xrd)图谱。

具体实施方式

[0033]

现结合实施例、附图对本发明作进一步描述:

[0034]

参照图1、图2、图3,以下实施例以制备三维四向sic/sic复合材料为例。

[0035]

实施例1:

[0036]

步骤如下:

[0037]

步骤1纤维预制体制备:

[0038]

步骤1.1编织连续纤维,形成具有一定孔隙结构特征的纤维编织体。

[0039]

步骤1.2在步骤1.1获得的纤维编织体中制备界面相(bn或pyc),界面相厚度为300~500nm。

[0040]

步骤1.3采用cvi工艺在步骤1.2获得的连续纤维预制体中制备一定体积分数的sic基体,作为界面和纤维的保护层。以三氯甲基硅烷(mts)为先驱体,氢气为载气,氩气为稀释气体,三者流量比为1:5~50:2~20,总气压为0.5~5kpa,沉积温度为873~1773k,沉积时间约为320小时。由此获得气孔率为28~36%的半致密化cmc

‑

sic,用于后续溶胶浸渍。

[0041]

步骤2树脂溶胶配置:

[0042]

步骤2.1量取15~40ml水和30~80ml无水乙醇混合形成透明混合溶剂。

[0043]

步骤2.2称取间苯二酚10~15g,三嵌段共聚5~7g加入到步骤1.1的混合溶剂中,磁力搅拌5~10min直至形成透明溶液。

[0044]

步骤2.3称取8~10g 37wt.%的甲醛水溶液加入到步骤1.2获得的透明溶液中,磁力搅拌20min。

[0045]

步骤2.4取0.1~0.5g碳酸钠加入到步骤1.3获得的溶液中,磁力搅拌10~20min,获得淡黄色透明溶胶。

[0046]

步骤3树脂溶胶浸渍:

[0047]

将步骤1获得的气孔率为28~36%的半致密化cmc

‑

sic和步骤2获得的溶胶放入玻璃干燥皿中,抽真空至玻璃皿内压力低于0.09mpa,保持20~30min后,将半致密化cmc

‑

sic浸入溶胶中保持20~30min。

[0048]

步骤4树脂凝胶制备:

[0049]

将步骤3获得的浸渍了树脂溶胶的cmc

‑

sic(cmc

‑

sic

‑

resin

sol

)连同剩余溶胶倒入水热反应釜的聚四氟乙烯内胆,置于水热箱内,以3~5℃/min的升温速率到80~150℃,保温2~12小时后取出,在80~120℃空气环境中烘干30min。

[0050]

步骤5树脂凝胶裂解:

[0051]

将步骤4中获得的含树脂凝胶(resin gel)的cmc

‑

sic

‑

resin

gel

置于卧式管式炉内,以5~10℃/min升温至700~900℃,保温2~4小时,全程通入100~150sccm的氩气作为保护气,使复合材料中树脂凝胶裂解成碳。

[0052]

步骤6液硅渗透:

[0053]

将步骤5获得的cmc

‑

sic

‑

c用si粉包裹,最外层用石墨纸包扎,之后将包裹有si

‑

zr合金粉的复合材料放入渗硅炉中,在1430~1550℃真空环境下进行液硅渗透20~60min,完成复材的致密化。

[0054]

实施例2:

[0055]

步骤如下:

[0056]

步骤1纤维预制体制备:

[0057]

步骤1.1编织连续纤维,形成具有一定孔隙结构特征的纤维编织体。

[0058]

步骤1.2在步骤1.1获得的纤维编织体中制备界面相(bn或pyc),界面相厚度为300~500nm。

[0059]

步骤1.3采用cvi工艺在步骤1.2获得的连续纤维预制体中制备一定体积分数的sic基体,作为界面和纤维的保护层。以三氯甲基硅烷(mts)为先驱体,氢气为载气,氩气为稀释气体,三者流量比为1:5~50:2~20,总气压为0.5~5kpa,沉积温度为873~1773k,沉积时间约为320小时。由此获得气孔率为28~36%的半致密化cmc

‑

sic,用于后续溶胶浸渍。

[0060]

步骤2树脂溶胶配置:

[0061]

步骤2.1量取15~40ml水和30~80ml无水乙醇混合形成透明混合溶剂。

[0062]

步骤2.2称取间苯二酚15~20g,三嵌段共聚7~10g加入到步骤1.1的混合溶剂中,磁力搅拌5~10min直至形成透明溶液。

[0063]

步骤2.3称取10~13g 37wt.%的甲醛水溶液加入到步骤1.2获得的透明溶液中,磁力搅拌20min。

[0064]

步骤2.4取0.5~0.7g碳酸钠加入到步骤1.3获得的溶液中,磁力搅拌10~20min,获得淡黄色透明溶胶。

[0065]

步骤3树脂溶胶浸渍:

[0066]

将步骤1获得的气孔率为28~36%的半致密化cmc

‑

sic和步骤2获得的溶胶放入玻璃干燥皿中,抽真空至玻璃皿内压力低于0.09mpa,保持20~30min后,将半致密化cmc

‑

sic浸入溶胶中保持20~30min。

[0067]

步骤4树脂凝胶制备:

[0068]

将步骤3获得的浸渍了树脂溶胶的cmc

‑

sic(cmc

‑

sic

‑

resin

sol

)连同剩余溶胶倒入水热反应釜的聚四氟乙烯内胆,置于水热箱内,以3~5℃/min的升温速率到80~150℃,保温2~12小时后取出,在80~120℃空气环境中烘干30min。

[0069]

步骤5树脂凝胶裂解:

[0070]

将步骤4中获得的含树脂凝胶(resin gel)的cmc

‑

sic

‑

resin

gel

置于卧式管式炉内,以5~10℃/min升温至700~900℃,保温2~4小时,全程通入100~150sccm的氩气作为保护气,使复合材料中树脂凝胶裂解成碳。

[0071]

步骤6液硅渗透:

[0072]

将步骤5获得的cmc

‑

sic

‑

c用si粉包裹,最外层用石墨纸包扎,之后将包裹有si

‑

zr合金粉的复合材料放入渗硅炉中,在1430~1550℃真空环境下进行液硅渗透20~60min,完成复材的致密化。

[0073]

由图2和图3可以看出,本实施例制备的大厚度cmc

‑

sic

‑

zrc中,即使在厚向中心区

域rmi反应仍很充分,反应生成的复相基体中各相分布均匀、结构致密、组成纯净、不含残留硅。采用阿基米德排水法进行测试发现,该cmc

‑

sic

‑

zrc的密度为2.43g/cm3,开气孔率为7.8%。采用三点弯曲和单边切口梁法进行测试发现,该cmc

‑

sic

‑

zrc的弯曲强度为451.16

±

3.42,断裂韧性为22.10

±

1.82。表明:本发明制备的cmc

‑

sic不仅致密、结构和组分均匀,而且力学性能优异,能够满足应用要求。

[0074]

实施例3:

[0075]

步骤如下:

[0076]

步骤1纤维预制体制备:

[0077]

步骤1.1编织连续纤维,形成具有一定孔隙结构特征的纤维编织体。

[0078]

步骤1.2在步骤1.1获得的纤维编织体中制备界面相(bn或pyc),界面相厚度为300~500nm。

[0079]

步骤1.3采用cvi工艺在步骤1.2获得的连续纤维预制体中制备一定体积分数的sic基体,作为界面和纤维的保护层。以三氯甲基硅烷(mts)为先驱体,氢气为载气,氩气为稀释气体,三者流量比为1:5~50:2~20,总气压为0.5~5kpa,沉积温度为873~1773k,沉积时间约为320小时。由此获得气孔率为28~36%的半致密化cmc

‑

sic,用于后续溶胶浸渍。

[0080]

步骤2树脂溶胶配置:

[0081]

步骤2.1量取15~40ml水和30~80ml无水乙醇混合形成透明混合溶剂。

[0082]

步骤2.2称取间苯二酚10~15g加入到步骤1.1的混合溶剂中,磁力搅拌5~10min直至形成透明溶液。

[0083]

步骤2.3称取8~10g 37wt.%的甲醛水溶液加入到步骤1.2获得的透明溶液中,磁力搅拌20min。

[0084]

步骤2.4取0.1~0.5g碳酸钠加入到步骤1.3获得的溶液中,磁力搅拌10~20min,获得淡黄色透明溶胶。

[0085]

步骤3树脂溶胶浸渍:

[0086]

将步骤1获得的气孔率为28~36%的半致密化cmc

‑

sic和步骤2获得的溶胶放入玻璃干燥皿中,抽真空至玻璃皿内压力低于0.09mpa,保持20~30min后,将半致密化cmc

‑

sic浸入溶胶中保持20~30min。

[0087]

步骤4树脂凝胶制备:

[0088]

将步骤3获得的浸渍了树脂溶胶的cmc

‑

sic(cmc

‑

sic

‑

resin

sol

)连同剩余溶胶倒入水热反应釜的聚四氟乙烯内胆,置于水热箱内,以3~5℃/min的升温速率到80~150℃,保温2~12小时后取出,在80~120℃空气环境中烘干30min。

[0089]

步骤5树脂凝胶裂解:

[0090]

将步骤4中获得的含树脂凝胶(resin gel)的cmc

‑

sic

‑

resin

gel

置于卧式管式炉内,以5~10℃/min升温至700~900℃,保温2~4小时,全程通入100~150sccm的氩气作为保护气,使复合材料中树脂凝胶裂解成碳。

[0091]

步骤6液硅渗透:

[0092]

将步骤5获得的cmc

‑

sic

‑

c用si粉包裹,最外层用石墨纸包扎,之后将包裹有si

‑

zr合金粉的复合材料放入渗硅炉中,在1430~1550℃真空环境下进行液硅渗透20~60min,完成复材的致密化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。