1.本发明涉及硅谐振压力传感器领域,尤其涉及一种集成温度传感器的谐振式差压传感器及其制备方法。

背景技术:

2.谐振式mems差压传感器具有准数字化输出、长期稳定性好、高精度和高分辨率、抗干扰能力强等优良特性,因此其被广泛地应用在汽车电子、医疗电子、工业控制、航空航天等领域。

3.谐振式差压传感器核心结构谐振器需要工作在真空环境中,一方面可使谐振器具有较高的品质因数,其次可以保护谐振器免受外界湿度,灰尘的干扰。因此真空封装是谐振式差压传感器研究内容中重要的一点。

4.谐振式差压传感器利用频率输出来表征差压,理想情况下谐振器频率只受差压调控。但是在传感器实际工作时,谐振器的频率随着温度变化而变化,这只要因为谐振器自身材料特性以及结构尺寸随着温度变化而变化,此外温度所引起的封组装应力的变化也是导致谐振器频率变化的重要原因。因此如何降低温度波动对谐振式差压传感器的影响对于传感器能够进行准确的差压测量是非常重要的。

5.现有技术中提出了一种利用薄膜工艺(自对准选择性外延生长和选择性刻蚀技术)研制谐振式差压传感器,但是该工艺难度极大,相当复杂且成品率很低。因此在本发明提供的谐振式差压传感器将采用阳极键合实现真空封装,其工艺简单,成品率高。

6.现有技术中提出了利用外部温度传感器对谐振式差压传感器进行温度补偿,减小温度带来的误差,但是外部温度传感器所测量的温度并不能准确反映谐振器的温度。因此本发明提供一种片上集成温度传感器的谐振式差压传感器及其制备方法。

技术实现要素:

7.(一)要解决的技术问题

8.本发明的主要目的是提供一种集成温度传感器的谐振式差压传感器及其制备方法,采用以阳极键合为核心工艺制作谐振式差压传感器,简化现有技术中工艺复杂的问题,采用在芯片上制作温度传感器解决谐振器温度测量不准确的问题,以进行温度补偿。

9.(二)技术方案

10.本发明采用如下技术方案:

11.一种集成温度传感器的谐振式差压传感器,包括:传感器敏感单元和封装盖板,传感器敏感单元与封装盖板通过阳极键合在一起;其中,

12.所述传感器敏感单元包括衬底层、埋氧层和器件层,埋氧层夹在衬底层和器件层之间;

13.在所述衬底层上制作有温度传感器;

14.在所述衬底层上制作有第一压力敏感膜;

15.在所述器件层上制作有第一谐振器、第二谐振器和第三谐振器,所述第一谐振器位于第一压力敏感膜区域的中间区域;第二谐振器位于第一压力敏感膜区域的边缘区域,第三谐振器位于第一压力敏感膜区域外的边框上;

16.所述封装盖板包括硅层和玻璃层,所述硅层和玻璃层通过阳极键合在一起;

17.在所述硅层上制作有第二压力敏感膜;

18.在所述玻璃层上制作有第一真空腔、第二真空腔、第三真空腔以及吸气剂槽;

19.所述吸气剂槽与所述第三谐振器分别位于所述第一压力敏感膜两侧的边框上。

20.优选地,所述第一谐振器和第二谐振器的输出大小一致,方向相反。

21.优选地,所述第一谐振器、第二谐振器和第三谐振器具有相同的结构尺寸。

22.优选地,所述温度传感器通过在衬底层上溅射金属制作而成,优选地所述金属为铂。

23.优选地,在所述衬底层上制作有温度传感器,温度传感器位于衬底层上的第一压力敏感膜区域以外的边框区域。

24.优选地,所述器件层上具有电极,所述衬底层上具有多个引线孔,所述引线孔是刻蚀到埋氧层的硅通孔,所述引线孔的位置与所述电极的位置一一对应。

25.优选地,第一谐振器、第二谐振器和第三谐振器通过位于埋氧层上的锚点结构耦合到衬底层上。

26.优选地,所述第二压力敏感膜位于所述硅层的中央位置,所述第二压力敏感膜与所述第一压力敏感膜的位置相对应。

27.优选地,第一谐振器、第二谐振器、第三谐振器的位置分别与第一真空腔、第二真空腔、第三真空腔的位置一一对应。

28.优选地,所述温度传感器与引线孔不处于衬底层的同一侧。

29.如上任一所述的传感器的制备方法,包括以下步骤:步骤a:在soi的器件层上制作谐振器;步骤b:封装盖板的制作;步骤c:圆片真空封装及后续制作,包括温度传感器制作以及第一压力敏感膜、引线孔和电极制作;

30.进一步地,所述步骤a包括:子步骤a1:在soi器件层上甩光刻胶并光刻图形化作为掩模;子步骤a2:采用深反应离子刻蚀soi器件层,形成第一谐振器、第二谐振器和第三谐振器;子步骤a3:处理soi器件层,去除谐振梁下方的埋氧层;

31.所述步骤b包括:子步骤b1:硅晶圆和玻璃晶圆阳极键合形成封装盖板;子步骤b2:减薄封装盖板的玻璃层并且深反应离子刻蚀封装盖板的硅层形成第二压力敏感膜;子步骤b3:处理封装盖板的玻璃层,形成第一真空腔、第二真空腔、第三真空腔和吸气剂槽,之后蒸发吸气剂;

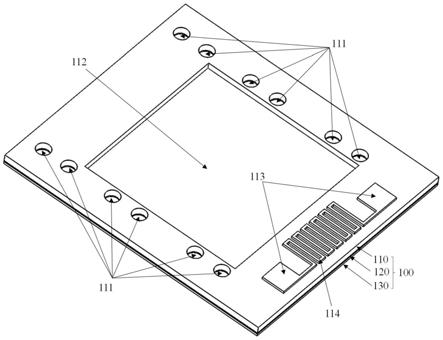

32.所述步骤c包括:子步骤c1:soi晶圆与盖板晶圆进行阳极键合形成对谐振器真空封装;子步骤c2:在soi的衬底层pecvd绝缘层;子步骤c3:在绝缘层上光刻并且磁控溅射一层金属,优选地,所述金属为铂;子步骤c4:形成金属电阻温度传感器,并且甩胶光刻作为掩膜,刻蚀温度传感器以外地区的绝缘层;子步骤c5:利用金属介质层与光刻胶构成的复合掩膜,深反应离子刻蚀soi衬底层形成第一压力敏感膜和引线孔;子步骤c6:除去soi衬底层引线孔处的埋氧层,并采用电子束蒸发工艺将金属沉积到引线孔里形成电极。

33.本发明集成温度传感器的谐振式差压传感器包括:传感器敏感单元100,传感器敏

感单元soi由衬底层110、埋氧层120、器件层130构成。在衬底层110上有第一压力敏感膜112、温度传感器113和引线孔111。器件层130上具有第一谐振器131、第二谐振器132、第三谐振器133,第一谐振器131和第二谐振器132分别位于压力敏感膜区域的中间和边缘区域,第三谐振器133位于传感器的边框上。三个谐振器通过位于埋氧层120上的锚点结构耦合到衬底层110上。传感器的封装盖板200,传感器封装盖板由硅层210和玻璃层220构成。在硅层上210构建第二压力敏感膜211,在玻璃层220上构建第一真空腔221、第二真空腔222、第三真空腔223以及吸气剂槽224,玻璃层220上的三个真空腔分别与器件层130上的三个谐振器一一对应。传感器敏感单元与封装盖板通过阳极键合实现真空封装,形成完整的谐振式差压传感器芯片。

34.上述是集成温度传感器的谐振式差压传感器的结构特征,接下来介绍本发明实施例集成温度传感器的谐振器差压传感器的技术方案。

35.衬底层上的第一压力敏感膜与差压的一路压力p1作用,封装盖板硅层上的第二压力敏感膜与差压的另一路压力p2作用。封装盖板玻璃层上的真空腔为谐振器振动提供物理空间,吸气剂槽用于蒸发吸气剂吸收键合过程中产生的气体以保持腔内的真空环境。第一谐振器、第二谐振器和第三谐振器具有相同的结构尺寸,第一谐振器和第二谐振器分别位于压力敏感膜区域的中间和边缘位置,压力敏感膜的中间区域和边缘区域是相反的应力分布,因此通过位置的匹配可以使第一谐振器和第二谐振器分别受到大小相同,方向相反的压应力和拉应力。在差压的作用下,压力敏感膜产生形变,进而第一谐振器和第二谐振器受到轴向应力,导致其频率随着气压向下变化和向上变化,第一谐振器和第二谐振器频率的差分输出可以用于表征差压,一方面差分输出可以增大差压灵敏度,另一方面可以降低频率漂移。第三谐振器位于传感器的边框上,其作为静压传感器使用对谐振式差压传感器进行静压补偿。衬底层上的温度传感器对传感器的工作温度进行实时监测,温度传感器位于衬底层上,由于硅材料的良好导热性,因此衬底层上的温度传感器测到的温度与谐振器的温度基本一致,温度传感器测到的数据可以对谐振式差压传感器进行温度补偿。因此该发明集成温度传感器的谐振式差压传感器可以对差压进行一个准确的测量。

36.(三)有益效果

37.(1)本发明通过在soi衬底层上溅射铂电阻制作温度传感器,由于硅材料良好的导热性,铂电阻温度传感器可以对谐振式差压传感器工作时的温度进行准确监测,实时纠正传感器由于温度所引起的测量误差。

38.(2)本发明通过在soi器件层上,位于压力敏感膜上的区域制作第一谐振器和第二谐振器,两个谐振器对差压敏感,可实现对差压的测量。两个谐振器的频率输出增大了传感器的灵敏度,并且利用两个谐振器的差分输出表征差压可以很大程度减小谐振器由于漂移所带来的误差。

39.(3)本发明通过在soi器件层上,位于传感器边框的区域制作了第三谐振器,此第三谐振器在本发明中被作为静压传感器,可以实现对谐振式差压传感器的静压补偿。

40.(4)本发明提供的谐振式差压传感器无需外部温度敏感元件即可进行温度补偿,克服温度场分布不匀和温度测量不准确的问题,无需外部压力敏感元件即可实现静压补偿,降低了补偿成本。

41.(5)本发明利用阳极键合工艺实现对谐振器真空封装,相比现有技术中的选择性

外延生长以及选择性刻蚀工艺,工艺流程简单。

附图说明

42.图1为本发明实施例集成温度传感器的谐振式差压传感器三维结构图;

43.图2为图1所示谐振式差压传感器soi衬底层结构示意图;

44.图3为图1所示谐振式差压传感器封装盖板上玻璃层示意图;

45.图4为图1所示谐振式差压传感器封装盖板上硅层的示意图;

46.图5为图1所示集成温度传感器的谐振式差压传感器制备方法。

47.主要元件:

48.100

‑

传感器敏感单元;110

‑

衬底层;120

‑

埋氧层;130

‑

器件层;131

‑

第一谐振器;132

‑

第二谐振器;133

‑

第三谐振器;134

‑

电气连接结构;135

‑

电极;111

‑

引线孔;

49.112

‑

第一压力敏感膜;113

‑

温度传感器;200

‑

封装盖板;210

‑

硅层;220

‑

玻璃层;

50.211

‑

第二压力敏感膜;224

‑

吸气剂槽;221

‑

第一真空腔;222

‑

第二真空腔;223

‑

第三真空腔。

具体实施方式

51.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。

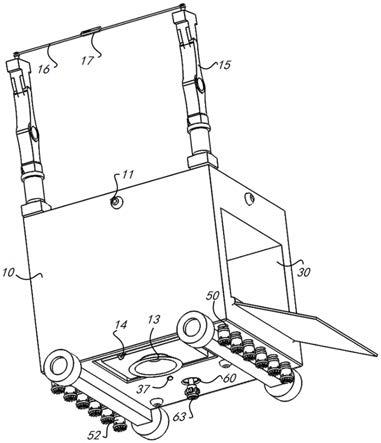

52.本发明所提出的集成温度传感器的谐振式差压传感器示例性实施例中,其结构示意图参照图1,该差压传感器由传感器敏感单元100和一个具有压力敏感膜的封装盖板200构成。

53.传感器敏感单元soi由衬底层110、埋氧层120和器件层130构成。埋氧层120作为绝缘层实现衬底层和器件层130之间的电气隔离。

54.在衬底层110上有第一压力敏感膜112、温度传感器113和引线孔111。第一压力敏感膜112位于衬底层110的中央区域。引线孔111是蚀刻到埋氧层120的硅通孔。多个引线孔111分别位于衬底层110上第一压力敏感膜112区域以外两侧的边框上,引线孔111的位置与电极135的位置一一对应,使器件层上的电极135通过硅通孔与外界形成电学连接。在soi衬底层上溅射铂电阻制作温度传感器113,由于硅材料良好的导热性,铂电阻温度传感器可以对谐振式差压传感器工作时的温度进行准确监测,实时纠正传感器由于温度所引起的测量误差。温度传感器113位于衬底层110上的第一压力敏感膜112区域以外的边框区域。例如,温度传感器113与引线孔111不处于衬底层110的同一侧。在传感器敏感单元100的衬底层110上构建第一压力敏感膜112。

55.在器件层130上构建第一谐振器131、第二谐振器132和第三谐振器133。第一谐振器131、第二谐振器132和第三谐振器133具有相同的结构尺寸。第一谐振器131、第二谐振器132分别位于第一压力敏感膜112区域的中央区域和边缘区域,第三谐振器133位于器件层130的边框区域。三个谐振器131、132、133通过位于埋氧层120上的锚点结构耦合到衬底层110上。压力敏感膜的中间区域和边缘区域是相反的应力分布,因此通过位置的匹配可以使第一谐振器131和第二谐振器132分别受到大小相同,方向相反的压应力和拉应力。在差压的作用下,压力敏感膜产生形变,进而第一谐振器和第二谐振器受到轴向应力,导致其频率

随着气压向下变化和向上变化,第一谐振器和第二谐振器频率的差分输出可以用于表征差压,一方面差分输出可以增大差压灵敏度,另一方面可以降低频率漂移。器件层130上具有电极135。

56.第三谐振器133位于器件层130上的第一压力敏感膜112区域外的任意一侧边框上,其作为静压传感器使用对谐振式差压传感器进行静压补偿。衬底层上的温度传感器对传感器的工作温度进行实时监测,温度传感器位于衬底层上,由于硅材料的良好导热性,因此衬底层上的温度传感器测到的温度与谐振器的温度基本一致,温度传感器测到的数据可以对谐振式差压传感器进行温度补偿。因此该发明集成温度传感器的谐振式差压传感器可以对差压进行一个准确的测量。

57.封装盖板200由硅层210和玻璃层220组成,硅层210和玻璃层220之间通过阳极键合在一起。在玻璃层220上形成第一真空腔221、第二真空腔222、第三真空腔223,三个真空腔(221、222、223)可以为三个谐振器(131、132、133)提供振动空间,此外玻璃层220上还形成了吸气剂槽224用于沉积吸气剂保持腔内的真空环境。第一谐振器131、第二谐振器132、第三谐振器133的位置分别与第一真空腔221、第二真空腔222、第三真空腔223的位置一一对应。吸气剂槽224与第三谐振器133分别位于第一压力敏感膜112两侧的边框上。在封装盖板的硅层210形成第二压力敏感膜211,第二压力敏感膜211位于封装盖板的硅层210的中央位置,与第一压力敏感膜112的位置相对应。之后将封装盖板200与传感器敏感单元100阳极键合形成对谐振器的真空封装。

58.图2为传感器soi衬底层示意图,衬底层110为传感器的背面。首先需要在衬底层110上的边框区域制作温度传感器113测量传感器实时的工作温度,其次在传感器的衬底层110上刻蚀一定的深度形成第一压力敏感膜112用于感受差压的其中一个压力源p1,此外需要在边框区域刻蚀到埋氧层形成硅通孔111,使器件层上的电极135通过硅通孔与外界形成电学连接。

59.图3为谐振式差压传感器封装盖板玻璃层220示意图。通过刻蚀的方法在玻璃层220上形成一定深度的图形,其中包括用于提供谐振器振动空间的第一真空腔221、第二真空腔222、第三真空腔223和用于蒸发吸气剂维持腔内真空环境的吸气剂槽224。

60.图4为谐振式差压传感器封装盖板硅层210的示意图。在硅层210的中央位置刻蚀一定深度一定大小的图形,形成了第二压力敏感膜211,用于感受差压的另一个压力源p2。至此,本实施例集成温度传感器的谐振式差压传感器的结构特征介绍完毕。

61.图5为集成温度传感器的谐振式差压传感器的制备方法,制备工艺主要由三个步骤完成:一、谐振器的制作;二、封装盖板的制作;三、圆片真空封装及后续制作,包括温度传感器制作以及第一压力敏感膜、引线孔和电极制作。

62.步骤a:在soi的器件层上制作谐振器。

63.子步骤a1:在经过标准清洗工艺的soi器件层130上甩光刻胶并光刻图形化作为掩模;

64.子步骤a2:采用深反应离子刻蚀soi器件层130,形成第一谐振器131、第二谐振器132和第三谐振器133;

65.子步骤a3:采用时间控制的气态hf处理soi器件层130,去除谐振梁下方的埋氧层120。

66.步骤b:封装盖板的制作。

67.子步骤b1:硅晶圆和玻璃晶圆阳极键合形成封装盖板200;

68.子步骤b2:减薄封装盖板的玻璃层并且深反应离子刻蚀封装盖板的硅层210形成第二压力敏感膜211;

69.子步骤b3:采用时间控制的气态hf处理封装盖板的玻璃层220,形成第一真空腔221、第二真空腔222、第三真空腔223和吸气剂槽224,之后蒸发吸气剂。

70.步骤c:圆片真空封装及后续制作。

71.子步骤c1:soi晶圆与盖板晶圆进行阳极键合形成对谐振器真空封装;

72.子步骤c2:采用等离子体增强化学气相沉积法(pecvd)在soi的衬底层110沉积一层二氧化硅作为绝缘层;

73.子步骤c3:在绝缘层上光刻并且磁控溅射一层铂;

74.子步骤c4:进行剥离工艺形成铂电阻温度传感器113,并且甩胶光刻作为掩膜,利用三氟甲烷刻蚀温度传感器以外地区的二氧化硅;

75.子步骤c5:利用金属介质层与光刻胶构成的复合掩膜,深反应离子刻蚀soi衬底层形成第一压力敏感膜112和引线孔111;

76.子步骤c6:采用时间控制的气态hf处理方法除去soi衬底层引线孔处的氧化层,并采用电子束蒸发工艺将铝金属沉积到引线孔111里形成电极;

77.至此,如图一所示的集成温度传感器的谐振式差压传感器的制作工艺介绍完毕。

78.依据以上描述,本领域技术人员应当对本发明集成温度传感器的谐振式差压传感器的设计及其制备方法有了清楚的认识。

79.需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种方式,本领域普通技术人员可对其进行简单地更改或替换,例如:

80.(1)本发明所提出的集成温度传感器的谐振式差压传感器以电磁激励与电磁检测的h型谐振器进行说明,本方法可应用于任何形式的谐振器结构的谐振式差压传感器,例如梳齿型谐振器和平板电容型谐振器;

81.(2)本发明提出的集成温度传感器的谐振式差压传感器将铂电阻制作在传感器敏感单元soi的衬底层表面。但本发明不限于将温度传感器制作在其他位置例如封装盖板的硅层也可;

82.(3)实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本发明的保护范围;

83.(4)上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。

84.综上所述,本发明提供一种集成温度传感器的谐振式差压传感器及其制备方法,具有工艺简单的优点。片上集成的温度传感器可实现对谐振器温度的准确测量,方便后续对其进行温度补偿,减小温度带来的测量误差,而传感器边框上制作的谐振器作为静压传感器以进行静压补偿,减小静压带来的测量误差。该谐振式差压传感器仅利用自身信号输出即可消除温度和静压的影响,实现差压的准确测量。

85.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。