1.本发明属于惯性仪表技术领域,涉及微力矩转角敏感器,尤其是一种用于降低陀螺仪悬浮组件扰动力矩的微力矩转角敏感器及其偏转角测试方法。

背景技术:

2.陀螺仪是一种以惯性技术为基础的角运动敏感元件,广泛应用于自主式姿态控制系统与稳定平台系统中。

3.液体悬浮转子式陀螺仪是陀螺仪的一种,它以高速旋转的陀螺电机为核心,以转角敏感器为测量单元,以力矩器为执行单元。安装在陀螺仪密封浮动组件内的陀螺电机高速运转,产生必要的动量矩,当载体沿陀螺仪输入轴方向产生角运动时,高速旋转的电机转子因陀螺效应发生进动,带动浮动组件相对输出轴发生转动,该转动被转角敏感器所敏感并输出电信号,提供给用户系统。必要时,用户发送指令信号施加于力矩器,将浮动组件控制于指定状态。

4.转角敏感器的职能是敏感陀螺仪中浮动组件的转角,陀螺仪对转角敏感器的主要性能要求是干扰力矩小、稳定性高、灵敏度高。随着惯性器件的发展,陀螺仪表中的元件体积越来越小,而精度要求却越来越高,对转角敏感器的要求就更高了。

5.转角敏感器最典型的两种常用结构是动圈式构型和微动同步式构型。

6.动圈式构型中,安装有输出绕组的动杯组件设置于浮动组件上,输出信号的传输需要两根导电软导线,该软导线引入了对浮动组件的扰动力矩,这是陀螺仪不希望的。

7.微动同步式构型中,由于导磁环位于浮动组件上,因此对浮动组件的径向线位移非常敏感,定子和转子不同心或者对称性不理想,都会产生径向磁拉力及干扰力矩并且敏感器的零点位置也会随之变化,即使十分微小的径向位移也会引入相关的扰动力矩和零点位置偏移。

8.无论动圈式构型固有的软导线扰动力矩,还是微动同步式构型固有的径向线位移扰动力矩,都对陀螺仪的精度和稳定性带来不利影响,尤其是高精度陀螺仪应用领域,更是成为陀螺精度、稳定性提高的瓶颈技术之一。

9.经检索未发现与本发明相同或相似的现有技术的公开文献。

技术实现要素:

10.本发明的目的在于克服现有技术的不足,提出一种微力矩转角敏感器及其偏转角测试方法,能够精准敏感浮动组件转角的同时,引入的扰动力矩达到最小。

11.本发明解决其现实问题是采取以下技术方案实现的:

12.一种微力矩转角敏感器,包括定子磁芯、输出绕组、激励绕组、转子和导磁环;

13.所述定子磁芯安装于陀螺仪的固定组件上;在该定子磁芯的环形内壁上间隔安装有输出绕组和激励绕组;在该输出绕组和激励绕组的靠近轴心侧同轴安装有转子,所述转子为短路环窗口式结构,安装于陀螺仪浮动组件上,工作时物理位置与定子磁芯同心设置;

在转子的侧壁上等距离制有多个窗口,该窗口的纵向工作边分别与激励绕组的中线面对齐;在转子靠近轴心侧同轴安装有导磁环,该导磁环安装于陀螺仪的固定组件上,工作时与定子磁芯、转子同心设置。

14.而且,所述环形定子磁芯的内壁上等距离制有多个工作磁极,所述输出绕组和激励绕组依次套装在工作磁极上;并采用电气胶粘接方式间隔安装在环形定子磁芯的内壁上,安装后,采用灌封胶体将输出绕组、激励绕组和定子磁芯灌封为一个整体部件模块。

15.而且,所述转子采用胶体粘接方式安装在陀螺仪浮动组件上。

16.而且,所述导磁环的高度高于定子磁芯。

17.而且,所述输出绕组和激励绕组的截面为矩形,将矩形截面的直角部位设计为大圆角形状。

18.而且,所述定子磁芯和导磁环采用高初始磁导率的铁氧体材料制成。

19.一种微力矩转角敏感器的偏转角测试方法,包括以下步骤:

20.步骤1、将铁磁性磁芯、激励绕组和输出绕组装配为一个模块形成该转角敏感器的定子组件,安装在陀螺仪的固定部位;

21.步骤2、将与磁芯材料相同的导磁环同轴安装在陀螺仪的固定组件上;转子由导电性良好且热匹配性良好的金属材料制成,结构形式为短路环窗口式结构,同轴安装在陀螺的浮动组件上,转子的短路环处在定子激励与导磁环建立的闭环主磁回路中,短路环的纵向工作边分别与激励绕组的中线对齐;

22.步骤3、将敏感器的输出绕组设置于定子组件上,与激励绕组间隔设置;转角测试时,当转子随陀螺浮动组件偏转一个角度时,闭合的转子短路环在气隙磁场中运动,产生感应电流,该感应电流形成感应磁场引起主磁回路中磁通的重新分配,进而在输出绕组内产生电势,形成输出信号,其大小正比于转子偏转的角度,其相位则由转子偏转的方向决定。

23.本发明的优点和有益效果:

24.本发明采用反常规思维对转子短路环内的感应电流进行巧妙利用,彻底避免动圈式软导线干扰力矩的同时也避免了微动同步式浮动组件径向线位移造成扰动力矩。一般的电磁元件设计中,都在尽可能的抑制感应电流,以降低与之相关的损耗提高品质因数。本发明反常规思维利用转子短路环中的感应电流,重新分配工作磁通,形成该敏感器正比于转角的输出信号。采用本发明后,转角敏感器相关的扰动力矩显著降低,相同标度的情况下较动圈式、微动同步式降幅超过70%。

25.2、本发明的独辟蹊径的零绕组转子结构设计,大幅提升了陀螺仪宽温程条件下稳定性。一般的电磁元件中,转子多选用陶瓷材料作为输出绕组的支撑结构,以保障输出绕组的电气绝缘可靠性、零铁磁状态和尺寸稳定性,但带来的问题是陶瓷支撑结构与浮动组件、输出绕组线胀不匹配,宽温程条件下存在陶瓷结构裂纹及绕组微变的隐患,降低稳定性的同时也留下可靠性的隐患。本发明独辟蹊径地将输出绕组设置于定子组件,转子设计摆脱了输出绕组的种种制约,利用与浮动组件热匹配的高稳定、易加工的结构材料设计为对称、稳定的短路环式窗口结构,提高可靠性的同时更是有效的提高了宽温程下浮动组件的稳定性,100℃温程范围内浮动组件的相关稳定性较动圈式、微动同步式提升了半个数量级。

26.3、本发明采用高品质因数、高对称、高一致性磁路设计,保障灵敏度的同时有效降低了零位力矩、提升了品质因数。一般的敏感器设计中,为了提高灵敏度,定子磁芯和导磁

环多选用高磁导率的铁镍合金迭片结构,带来的问题是机加工后磁性能一致性较差,且迭片结构的机加精度也较差,导致零位力矩较大。本发明中选用高初始磁导率的铁氧体材料,同时提高激磁频率,保障了该敏感器的灵敏度,同时,由于铁氧体具有良好的磁性能一致性、良好的机加性和极低的涡流损耗,使得本发明中的转角敏感器具备了极小的零位力矩和良好的品质因数,降低功耗的同时有效提高了陀螺的精度。

附图说明

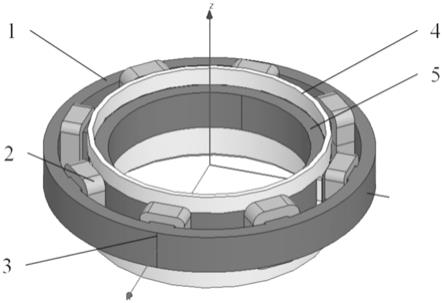

27.图1为本发明的整体结构示意图;

28.图2为本发明的零件爆炸图;

29.图3为本发明的定子磁芯、转子和导磁环的主视图;

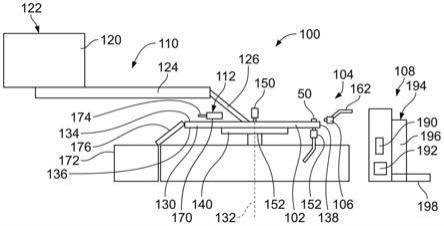

30.图4为本发明涉及的测试示意图;

31.附图标记说明:

[0032]1‑

定子磁芯;2

‑

输出绕组;3

‑

激励绕组;4

‑

转子;5

‑

导磁环;6

‑

窗口的纵向工作边。

具体实施方式

[0033]

以下结合附图对本发明实施例作进一步详述:

[0034]

一种微力矩转角敏感器,如图1所示,包括定子磁芯1、输出绕组2、激励绕组3、转子4和导磁环5。

[0035]

所述定子磁芯1安装于陀螺仪的固定组件上;在该定子磁芯1的环形内壁上间隔安装有输出绕组2和激励绕组3;在该输出绕组2和激励绕组3的靠近轴心侧同轴安装有转子,所述转子4为短路环窗口式结构,安装于陀螺仪浮动组件上,工作时物理位置与定子磁芯1同心设置;在转子的侧壁上等距离制有多个窗口,该窗口的纵向工作边6分别与激励绕组3的中线面对齐;在转子靠近轴心侧同轴安装有导磁环5,该导磁环安装于陀螺仪的固定组件上,工作时与定子磁芯1、转子4同心设置。

[0036]

如图2和图3所示,所述环形定子磁芯1的内壁上等距离制有多个工作磁极,所述输出绕组2和激励绕组3依次套装在工作磁极上;并采用电气胶粘接方式间隔安装在环形定子磁芯1的内壁上,安装后,采用灌封胶体将输出绕组2、激励绕组3和定子磁芯灌封为一个整体部件模块。

[0037]

所述转子4采用胶体粘接方式安装在陀螺仪浮动组件上。

[0038]

所述导磁环5的高度高于定子磁芯1。

[0039]

所述输出绕组2和激励绕组3的截面为矩形,将矩形截面的直角部位设计为大圆角形状。

[0040]

所述定子磁芯和导磁环采用高初始磁导率的铁氧体材料制成。

[0041]

在本实施例中,定子磁芯1为内八齿结构,具体实施时齿数不限于八;转子4窗口数目为四,具体实施时,不限于四;导磁环5的高度要高于定子磁芯1,以“收集漏磁通”,形成自我屏蔽,通常高出长度为(1~3)mm。

[0042]

如图4所示,一种微力矩转角敏感器的偏转角测试方法,包括以下步骤:

[0043]

步骤1、将铁磁性磁芯、激励绕组和输出绕组装配为一个模块形成该转角敏感器的定子组件,安装在陀螺仪的固定部位;

[0044]

步骤2、将与磁芯材料相同的导磁环同轴安装在陀螺仪的固定组件上;转子由导电性良好且热匹配性良好的金属材料制成,结构形式为短路环窗口式结构,同轴安装在陀螺的浮动组件上,转子的短路环处在定子激励与导磁环建立的闭环主磁回路中,短路环的纵向工作边分别与激励绕组的中线对齐;

[0045]

步骤3、为了实现浮动组件的零输电软导线,将敏感器的输出绕组设置于定子组件上,与激励绕组间隔设置;转角测试时,当转子随陀螺浮动组件偏转一个角度时,闭合的转子短路环在气隙磁场中运动,产生感应电流,该感应电流形成感应磁场引起主磁回路中磁通的重新分配,进而在输出绕组内产生电势,形成输出信号,其大小正比于转子偏转的角度,其相位则由转子偏转的方向决定。

[0046]

具体实施时,励磁频率通常设置于4khz~20khz之间,为了保障较高的灵敏度和较高的品质因数,条件允许情况下,励磁频率会尽可能选的较高。

[0047]

激励绕组和输出绕组的形状方面,将矩形截面的直角部位设计为大圆角形状,以削弱直角区域局部饱和导致的零位电压中的高次谐波,降低高次谐波对陀螺仪的干扰。定子磁芯和导磁环的初始磁导率范围为相对磁导率(2000~8000),条件允许情况下,初始磁导率尽可能高一些,以实现小型化需求。

[0048]

本发明的创新之处在于:

[0049]

本发明将转角敏感器的激励绕组与输出绕组全部设置于定子部分,避免了信号传输所需要的输电软导线,有效降低了软导线带来的扰动力矩;同时,将导磁环设置于定子部分,避免了浮动组件径向不对称或者径向线位移产生的扰动力矩;最重要的环节,用于敏感浮动组件角度的转子部分设计为金属短路环窗口式结构安装于浮动组件。材料选择方面,转子选用具有良好导电性且与浮动组件同线胀系数的材料,相同的线胀系数有效提升了浮动组件宽温程条件下的稳定性;定子磁芯和导磁环选用高导磁低剩磁的铁氧体材料,降低铁损提高品质因数的同时,具有良好的磁性能一致性和良好的加工精度,有效降低了该敏感器因磁路对称性偏差导致的零位偏移力矩。

[0050]

本发明的工作原理是:

[0051]

本发明的转角敏感器的定子励磁后产生主磁场,定子磁芯与导磁环构成闭合的工作磁路,两者之间形成工作气隙,短路环结构的转子处于该磁路的工作气隙内。当浮动组件转动时,该敏感器的转子随浮动组件一起转动,转子短路环在气隙磁场中运动,引起工作磁路中磁通的重新分配,因而在输出绕组中差动出一个正比于单匝闭环转子转角的角度信号,即转角敏感器的输出信号随浮动组件的转动而变化。

[0052]

需要强调的是,本发明所述实施例是说明性的,而不是限定性的,因此本发明包括并不限于具体实施方式中所述实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。