1.本发明涉及粘土砖生产技术领域,具体涉及一种注入式微生物粘土砖批量生产方法。

背景技术:

2.我国正处于经济高速发展时期,对建设用地的需求不断扩大,需要更多的基础设施建设来满足人们的生产和生活需求,而当今建设用地资源十分有限,这需要对不能满足工程需求的土地或沙地加以固化和改良。传统的土壤改良方法,往往需要添加一系列有污染性的化学成分,可能带来水质污染问题甚至影响人体健康。

3.项目组所在的科研团队正在研究新型环境友好的土壤和砂地加固技术,利用自然界广泛存在的生物矿化过程的微生物诱导碳酸钙沉淀(micp)法,即脲解(即尿素分解)型micp法,micp的影响因素包括生物反应物(尿素、nh

4

、ca

2

浓度)、细菌、催化剂(脲酶浓度)和反应浓度(ph值和温度)等。脲解型micp是利用微生物产生的脲酶催化尿素进行水解,在土壤和砂地中产生碳酸钙沉淀,进而对土壤和砂地进行固化,此方法也称为生物固土法。

4.微生物在土壤中生物量大,种类多(细菌、真菌、放线菌均有赋存),在2~30m的深度,土体里微生物的数量大约为106~1011个/kg,其中细菌是土壤中微生物的主体,这些微生物通过自身或新陈代谢过程中产生的酶来降低反应的活化能,可以使得某些特定反应的速率增速至1020倍。

5.由于微生物诱导碳酸钙沉淀机理简单,快速高效,容易控制,环境耐候性好,项目组所在的科研团队正设想将这一技术应用于建筑材料中,即通过这种方法来生产修建房屋需要的砖块或砌块。根据人类生产和科学研究的规律,在进行实际工程应用前需对新型产品进行大量的力学性能测试,如对微生物固土空心砖进行力学性能的测试,为将这一技术进行实际应用提供基础数据和科学依据,以确保基础设施和房屋的安全可靠。

6.本技术的发明人经过研究发现,当前中国建筑工程中大量采用的水泥砖和烧结页岩砖,由于在原材料提取、产品生产、构件加工成型过程中,需要以破坏地球地表自然环境资源为代价,并且在生产过程中会产生大量烟尘粉末,消耗大量的高温能量,严重污染了环境。因而如何创新性的利用微生物固土的原理快速将微生物粘土砖生产出来,一直是困扰科研工作者的一个难题,基于此,设计了一种注入式微生物粘土砖批量生产方法,为后期科研试验和工程应用奠定基础。

技术实现要素:

7.针对现有技术中生产水泥砖和烧结页岩砖存在的技术问题,本发明提供一种注入式微生物粘土砖批量生产方法,该方法生产的注入式微生物粘土砖,不需要高温烧结成型,减少空气污染的同时保护了环境,为生态环保型生产方法。

8.为了解决上述技术问题,本发明采用了如下的技术方案:

9.一种注入式微生物粘土砖批量生产方法,该方法采用了一种注入式微生物粘土砖

批量生产装置,所述注入式微生物粘土砖批量生产装置包括生产模具和注射机构,所述生产模具包括底板,所述底板表面设有相对布置的两个横向侧板和相对布置的两个纵向侧板,所述两个纵向侧板分别位于两个横向侧板的两端,每个横向侧板的外侧分别设有横向螺杆,所述横向螺杆的两端分别穿过两个纵向侧板,位于横向侧板外侧的横向螺杆两端上分别螺接有使两个纵向侧板压紧两个横向侧板的锁紧螺母,所述底板、两个横向侧板和两个纵向侧板围成一个稳定的立体矩形模腔,所述立体矩形模腔内部设有若干垂直相交的横分格板和纵分格板,所述横分格板和纵分格板将立体矩形模腔分隔成若干呈阵列分布的子立体矩形模腔,每个所述子立体矩形模腔内部的底板上开设有泄液口,所述泄液口上可拆卸插接有泄液活塞;所述注射机构包括定位基板,所述定位基板表面设有适于底板放置的凹陷,所述凹陷两个横向外侧的定位基板上固定设置有支撑套筒,所述支撑套筒内部套接有升降气缸,两个升降气缸的活塞杆竖直向上且末端固定连接有安装板,所述安装板的底面固定安装有伸缩气缸,所述伸缩气缸的活塞杆末端向下固定连接有推动板,所述伸缩气缸外侧的安装板底面通过吊块固定连接有支架板,所述支架板上开设有若干安置孔,所述安置孔内固定设置有注射器,所述注射器的针头伸出支架板朝向子立体矩形模腔,所述注射器的活塞芯杆与推动板底面固定连接;

10.该方法包括以下步骤:

11.s1、将粘土和玄武岩纤维拌和均匀,所述玄武岩纤维的含量为粘土质量的0.3~0.7%;

12.s2、在每个所述子立体矩形模腔内铺设土工布,将拌和均匀的粘土和玄武岩纤维分多次装入铺设有土工布的子立体矩形模腔中,每一次装入均要压平压实,至此粘土试件制作完成;

13.s3、将所述生产模具的底板放置于定位基板表面的凹陷内,通过所述升降气缸调整安装板的支撑高度到预定位置,使注射器的针头插入粘土试件中;然后启动伸缩气缸,让伸缩气缸的活塞杆通过推动板带动注射器的活塞芯杆向下移动,第一次向粘土试件中注入细菌和营养液组成的混合液,所述细菌和营养液的体积比为1:1,细菌和营养液反应生成caco3晶体,与粘土颗粒粘聚形成一个整体,所述细菌为巴氏芽孢八叠球菌,所述营养液由1l纯净水或去离子水中加入酵母粉20g、硫酸铵10g、氯化镍1g、氯化钙55g、尿素40g混合而成;

14.s4、待反应一天后,将底板泄液口上的泄液活塞拔出,待液体全部流完后拧紧泄液活塞,进行下一次细菌和营养液混合液注射,之后每天向粘土试件中注入细菌和营养液混合液,注射前均需将泄液活塞拔出待液体全部流完,共注射细菌和营养液混合液四次;

15.s5、待反应四天后停止注入细菌和营养液混合液,再过一天后,产生的caco3晶体能填充由于注射器产生的针孔缝隙,之后松开两根横向螺杆上的锁紧螺母,拆开两个纵向侧板、两个横向侧板及若干横分格板和纵分格板,便可得到表面平整、内部质地均匀、抗压强度达到10mpa的微生物粘土砖。

16.进一步,所述两个横向侧板、两个纵向侧板及若干横分格板和纵分格板均为亚克力板。

17.进一步,所述两个横向侧板和两个纵向侧板底部的底板表面设有凹槽,所述凹槽内设有密封胶垫;所述两个横向侧板的顶部设有纵向压条,所述纵向压条通过纵向压紧螺

母套接在纵向压紧螺杆的上部,所述纵向压紧螺杆的下部与底板及设于两个横向侧板外侧并位于底板表面的两个横向侧板定位板螺接并通过螺母紧固;所述两个纵向侧板外侧通过横向压紧螺杆和螺母设有与底板固定连接的两个纵向侧板定位板,所述两个纵向侧板的顶部设有横向压条,所述横向压条通过横向压紧螺母套接在横向压紧螺杆的上部,所述横向压条和纵向压条位于支架板的下方且与注射器的针头错位设置。

18.进一步,所述纵向压条处于纵分格板的上方,所述横向压条处于横分格板的上方。

19.进一步,所述支架板的底部设有与横向压条和纵向压条相对应的避让凹槽。

20.进一步,所述步骤s1中玄武岩纤维的长度为9mm、15mm或18mm。

21.进一步,所述步骤s2中将拌和均匀的粘土和玄武岩纤维分三次装入铺设有土工布的子立体矩形模腔中。

22.进一步,所述步骤s3中注射器针头插入粘土试件中的深度为5mm。

23.与现有技术相比,本发明提供的注入式微生物粘土砖批量生产方法具有如下优点:

24.1、在支架板的若干安置孔内固定设置有注射器,通过注射器针头能很好地将细菌和营养液输送至粘土试件的内部核心区域,同时也方便细菌和营养液在生产模具中均匀地渗透到粘土试件中,可以使反应更加充分,产生大量caco3,固土效果良好。

25.2、通过改变在粘土试件上的注射细孔数量,可以控制微生物粘土砖的强度,便于后期进行相应的理论和试验研究。

26.3、此种注入式便于细菌和营养液快速渗透到粘土的内部,加快了反应速度,减少了反应的时间,由传统的十五天反应时间降低为五天,能使细菌和营养液快速反应生成强度很高的caco3,与粘性土颗粒粘聚形成一个整体,这种注入式生产制作的微生物粘土砖的抗压强度能达到10mpa,反应效果良好。

27.4、通过使用本技术提供的体积配比为1:1的细菌和营养液,细菌为巴氏芽孢八叠球菌,营养液的配比为酵母粉20g/l,硫酸铵10g/l,氯化镍1g/l,氯化钙55g/l,尿素40g/l,能够使细菌和营养液快速反应,有效地利用了碳酸根离子和钙离子。

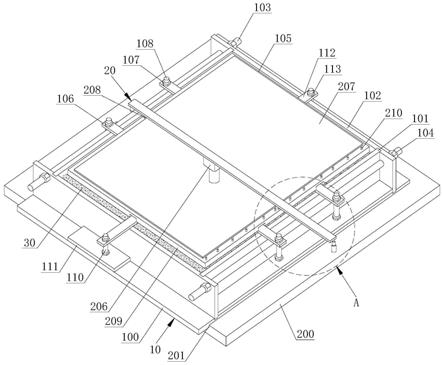

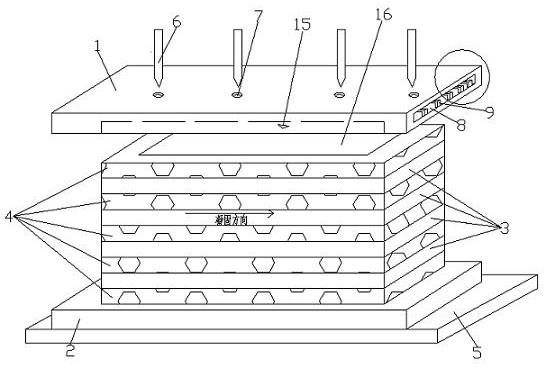

28.5、本技术采用的细菌为大自然广泛存在的巴氏芽孢八叠球菌,有利于环保。

29.6、在生产模具上方设置固定有注射器的注射机构,可根据工程需要灵活调整针孔插入粘土试件的深度;同时,通过在定位基板表面设置适于底板放置的凹陷,由此可将每个生产模具的底板放置于凹陷中进行细菌和营养液注射,因而实现了多个生产模具共用一个注射机构即可完成注射,节约了注射机构制作成本。

30.7、两个横向侧板、两个纵向侧板及若干横分格板和纵分格板优先选用亚克力(有机玻璃)板,利用有机玻璃表面的平整度及土工布良好的透水性,反应后成型的长方体试件棱角分明、表面平整度高、质地均匀、力学性能稳定。

31.8、通过在底板表面的凹槽内设置密封胶垫,使用纵向压条和横向压条分别对横向侧板和纵向侧板底部的密封胶垫进行按压,由此可使底板与四周侧板之间的缝隙得到很好密封,方便立体矩形模腔内液体向中间泄液口聚集;进一步,优选在纵分格板上方设置纵向压条,在横分格板上方设置横向压条,由此更加方便注射器进行细菌和营养液的注射。

32.9、通过纵向侧板上方的横向螺杆和锁紧螺母位置的调节,可精准控制生产模具的形状,保证模具的几何尺寸,当模具中的粘土试件反应完后,只需从上方取出横向螺杆、锁

紧螺母及及若干横分格板和纵分格板,即可迅速拆卸生产模具。

33.10、在粘土试件制作时,通过加入玄武岩纤维,改变配合比,可生产参数不同的微生物粘土砖,其抗压强度、劈裂抗拉强度、抗折强度等力学性能均大大提高。

34.11、相比传统的普通砖,本技术研发的微生物粘土砖,不需要高温烧结成型,减少了空气污染,保护了环境,为生态环保型生产方法。

附图说明

35.图1是本发明提供的注入式微生物粘土砖批量生产方法流程示意图。

36.图2是图1中a处的放大结构示意图。

37.图中,10、生产模具;100、底板;101、横向侧板;102、纵向侧板;103、横向螺杆;104、锁紧螺母;105、立体矩形模腔;106、纵向压条;107、纵向压紧螺母;108、纵向压紧螺杆;109、横向侧板定位板;110、横向压紧螺杆;111、纵向侧板定位板;112、横向压条;113、横向压紧螺母;20、注射机构;200、定位基板;201、凹陷;202、支撑套筒;203、升降气缸;204、活塞杆;205、安装板;206、伸缩气缸;207、推动板;208、吊块;209、支架板;210、注射器;211、避让凹槽;30、粘土试件。

具体实施方式

38.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

39.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

40.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.请参考图1和图2所示,本发明提供一种注入式微生物粘土砖批量生产方法,该方法采用了一种注入式微生物粘土砖批量生产装置,所述注入式微生物粘土砖批量生产装置包括生产模具10和注射机构20,所述生产模具10包括底板100,所述底板100表面设有相对布置的两个横向侧板101和相对布置的两个纵向侧板102,所述两个纵向侧板102分别位于两个横向侧板的101两端,具体可在纵向侧板102的内壁设置凹槽来便于横向侧板101的两端卡接,每个横向侧板101的外侧分别设有横向螺杆103,所述横向螺杆103的两端分别穿过两个纵向侧板102,位于横向侧板101外侧的横向螺杆103两端上分别螺接有使两个纵向侧板102压紧两个横向侧板101的锁紧螺母104,所述底板100、两个横向侧板101和两个纵向侧板102围成一个稳定的立体矩形模腔105,所述立体矩形模腔105内部设有若干垂直相交的

横分格板和纵分格板,所述横分格板和纵分格板将立体矩形模腔105分隔成若干呈阵列分布的子立体矩形模腔,即通过若干垂直相交的横分格板和纵分格板两端分别与横纵向侧板交接,将立体矩形模腔105分隔成若干个子立体矩形模腔,每个所述子立体矩形模腔内部的底板100上如底板中间开设有泄液口,所述泄液口上可拆卸插接有泄液活塞(图中未示);所述注射机构20包括定位基板200,,所述定位基板200表面设有适于底板100放置的凹陷201,所述凹陷201两个横向外侧的定位基板200上固定设置有支撑套筒202,所述支撑套筒202内部套接有升降气缸203,两个升降气缸203的活塞杆204竖直向上且末端固定连接有安装板205,由此通过该升降气缸203的活塞杆204伸缩可带动安装板205进行升降,进而实现对安装板205的支撑高度进行调整,所述安装板205的底面固定安装有伸缩气缸206,所述伸缩气缸206的活塞杆末端向下固定连接有推动板207,所述伸缩气缸206外侧的安装板205底面通过吊块208固定连接有支架板209,所述支架板209上开设有若干安置孔,所述安置孔内固定设置有注射器210,所述注射器210的针头伸出支架板209朝向子立体矩形模腔,所述注射器210的活塞芯杆与推动板207底面通过粘接等方式进行固定连接;

42.该方法包括以下步骤:

43.s1、将粘土和玄武岩纤维拌和均匀,所述玄武岩纤维的含量为粘土质量的0.3~0.7%;

44.s2、在每个所述子立体矩形模腔内铺设土工布,将拌和均匀的粘土和玄武岩纤维分多次例如三次装入铺设有土工布的子立体矩形模腔中,每一次装入均要压平压实,至此粘土试件30制作完成;

45.s3、将所述生产模具10的底板100放置于定位基板200表面的凹陷201内,通过所述升降气缸203来调整安装板205的支撑高度到预定位置,使注射器210的针头插入粘土试件30中;然后启动伸缩气缸206,让伸缩气缸206的活塞杆通过推动板207带动注射器210的活塞芯杆向下移动,第一次向粘土试件中30注入细菌和营养液组成的混合液,所述细菌和营养液的体积比为1:1,细菌和营养液反应生成caco3晶体,与粘土颗粒粘聚形成一个整体,所述细菌为巴氏芽孢八叠球菌,所述营养液由1l纯净水或去离子水中加入酵母粉20g、硫酸铵10g、氯化镍1g、氯化钙55g、尿素40g混合而成;

46.s4、待反应一天后,将底板100泄液口上的泄液活塞拔出,待液体全部流完后拧紧泄液活塞,进行下一次细菌和营养液混合液注射,之后每天向粘土试件中注入细菌和营养液混合液,注射前均需将泄液活塞拔出待液体全部流完,共注射细菌和营养液混合液四次;

47.s5、待反应四天后停止注入细菌和营养液混合液,再过一天后,产生的caco3晶体能填充由于注射器产生的针孔缝隙,之后松开两根横向螺杆103上的锁紧螺母104,拆开两个纵向侧板102、两个横向侧板101及若干横分格板和纵分格板,便可得到表面平整、内部质地均匀、抗压强度达到10mpa的微生物粘土砖。

48.作为具体实施例,所述两个横向侧板101、两个纵向侧板102及若干横分格板和纵分格板均为亚克力板,由此便于对子立体矩形模腔内粘土试件的反应情况进行观察。

49.作为具体实施例,请参考图1和图2所示,所述两个横向侧板101和两个纵向侧板102底部的底板100表面设有凹槽,所述凹槽内设有密封胶垫;所述两个横向侧板101的顶部设有纵向压条106,所述纵向压条106通过纵向压紧螺母107套接在纵向压紧螺杆108的上部,所述纵向压紧螺杆108的下部与底板100及设于两个横向侧板101外侧并位于底板100表

面的两个横向侧板定位板109螺接并通过螺母紧固,即两个横向侧板定位板109设于两个横向侧板101外侧并通过纵向压紧螺杆108和螺母与底板100固定连接;所述两个纵向侧板102外侧通过横向压紧螺杆110和螺母设有与底板100固定连接的两个纵向侧板定位板111,所述两个纵向侧板102的顶部设有横向压条112,所述横向压条112通过横向压紧螺母113套接在横向压紧螺杆110的上部,所述横向压条112和纵向压条106位于支架板209的下方且与注射器210的针头错位设置。其中,所述横向压条112和纵向压条106的中间相交处,要设置规避结构来避免横向压条112和纵向压条106碰撞,具体可在纵向压条106的底面设置下凹槽,在横向压条112的表面设置上凹槽,之后通过下凹槽和上凹槽的卡接配合即可避免纵横向压条碰撞。而本领域技术人员在前述规避结构的基础上,还可以采用其他结构来实现,例如在横向压条112和纵向压条106的中间相交处,将纵向压条106设计成几字型,并让横向压条112从几字型的中空处穿过即可。本实施例通过在底板100表面开设凹槽,并在凹槽内设置密封胶垫,横向压条112和纵向压条106将压力分别通过纵向侧板102和横向侧板101传递到密封胶垫上进行压紧,由此可使底板100与四周侧板之间的缝隙得到很好密封,便于子立体矩形模腔内液体向中间泄液口聚集。当然本领域技术人员在本实施例的基础上,还可在纵向侧板102和横向侧板101的竖向交接处设置密封胶垫来避免液体外渗。

50.作为具体实施例,所述纵向压条106处于纵分格板的上方,所述横向压条112处于横分格板的上方,即在两个相邻子立体矩形模腔的纵分格板上方设置纵向压条106,在两个相邻子立体矩形模腔的横分格板上方设置横向压条112,由此可以减少纵横分格板对于粘土试件30的遮挡,因而更加方便注射器210进行细菌和营养液的注射。

51.作为具体实施例,请参考图1和图2所示,所述支架板209的底部设有与横向压条112和纵向压条106相对应的避让凹槽211,由此在伸缩气缸206的带动下,支架板209上固定设置的注射器210可进一步向下移动,方便了注射器针头更好插入粘土试件中。

52.作为具体实施例,所述步骤s1中玄武岩纤维的长度为9mm、15mm或18mm,由此可生产参数不同的微生物粘土砖,其抗压强度、劈裂抗拉强度、抗折强度等力学性能均大大提高。

53.作为具体实施例,所述步骤s3中注射器针头插入粘土试件中的深度为5mm,由此可使细菌和营养液更加快速渗透到粘土试件的内部,加快反应速度,减少反应的时间。与现有技术相比,本发明提供的注入式微生物粘土砖批量生产方法具有如下优点:

54.1、在支架板的若干安置孔内固定设置有注射器,通过注射器针头能很好地将细菌和营养液输送至粘土试件的内部核心区域,同时也方便细菌和营养液在生产模具中均匀地渗透到粘土试件中,可以使反应更加充分,产生大量caco3,固土效果良好。

55.2、通过改变在粘土试件上的注射细孔数量,可以控制微生物粘土砖的强度,便于后期进行相应的理论和试验研究。

56.3、此种注入式便于细菌和营养液快速渗透到粘土的内部,加快了反应速度,减少了反应的时间,由传统的十五天反应时间降低为五天,能使细菌和营养液快速反应生成强度很高的caco3,与粘性土颗粒粘聚形成一个整体,这种注入式生产制作的微生物粘土砖的抗压强度能达到10mpa,反应效果良好。

57.4、通过使用本技术提供的体积配比为1:1的细菌和营养液,细菌为巴氏芽孢八叠球菌,营养液的配比为酵母粉20g/l,硫酸铵10g/l,氯化镍1g/l,氯化钙55g/l,尿素40g/l,

能够使细菌和营养液快速反应,有效地利用了碳酸根离子和钙离子。

58.5、本技术采用的细菌为大自然广泛存在的巴氏芽孢八叠球菌,有利于环保。

59.6、在生产模具上方设置固定有注射器的注射机构,可根据工程需要灵活调整针孔插入粘土试件的深度;同时,通过在定位基板表面设置适于底板放置的凹陷,由此可将每个生产模具的底板放置于凹陷中进行细菌和营养液注射,因而实现了多个生产模具共用一个注射机构即可完成注射,节约了注射机构制作成本。

60.7、两个横向侧板、两个纵向侧板及若干横分格板和纵分格板优先选用亚克力(有机玻璃)板,利用有机玻璃表面的平整度及土工布良好的透水性,反应后成型的长方体试件棱角分明、表面平整度高、质地均匀、力学性能稳定。

61.8、通过在底板表面的凹槽内设置密封胶垫,使用纵向压条和横向压条分别对横向侧板和纵向侧板底部的密封胶垫进行按压,由此可使底板与四周侧板之间的缝隙得到很好密封,方便立体矩形模腔内液体向中间泄液口聚集;进一步,优选在纵分格板上方设置纵向压条,在横分格板上方设置横向压条,由此更加方便注射器进行细菌和营养液的注射。

62.9、通过纵向侧板上方的横向螺杆和锁紧螺母位置的调节,可精准控制生产模具的形状,保证模具的几何尺寸,当模具中的粘土试件反应完后,只需从上方取出横向螺杆、锁紧螺母及及若干横分格板和纵分格板,即可迅速拆卸生产模具。

63.10、在粘土试件制作时,通过加入玄武岩纤维,改变配合比,可生产参数不同的微生物粘土砖,其抗压强度、劈裂抗拉强度、抗折强度等力学性能均大大提高。

64.11、相比传统的普通砖,本技术研发的微生物粘土砖,不需要高温烧结成型,减少了空气污染,保护了环境,为生态环保型生产方法。

65.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。