1.本发明属于橡胶技术领域,具体涉及一种丁腈橡胶密封材料及其制备方法和应用。

背景技术:

2.丁腈橡胶(nbr)是丁二烯和丙烯腈的共聚物,其耐油性、耐磨性、耐热性和粘接力好,是最常用的密封橡胶原料,被广泛运用在交通运输、化工油田、工程施工设备等领域。随着化工石油业和交通运输业快速发展,对密封橡胶部件的要求越来越高,往往密封橡胶部件同时具有更优异的高耐磨、高回弹、高强度等综合性能。

3.中国专利cn104194095a公开了一种高弹性耐磨改性丁腈橡胶材料,制备原料包括丁腈橡胶、三元乙丙橡胶、氯丁橡胶、改性石墨烯、硅藻土、滑石粉、云母粉、炭黑n550、单烷氧基型钛酸酯偶联剂、4,5

‑

环氧四氢邻苯二甲酸二异辛酯eps、液体古马隆、硫磺粉、促进剂aa、促进剂mz、防老剂d

‑

50、防老剂mbz和环氧大豆油,其改性丁腈橡胶材料具有高弹性和高耐磨性。然而,上述改性丁腈橡胶材料不能具有高强度,综合性能差。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种丁腈橡胶密封材料及其制备方法和应用,本发明提供的丁腈橡胶密封材料同时具有高耐磨、高回弹、高强度的特点。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种丁腈橡胶密封材料,包括以下质量百分含量的制备原料:丁腈生胶45~50%、四臂星型端羟基聚异戊二烯液体橡胶1.5%~4%、炭黑34~46%、氧化锌2.2~2.8%、硬脂酸0.3~0.8%、n,n

‑

四甲基二硫双硫羰胺0.3~0.8%、复合硫化剂1.8~4.8%和2

‑

硫醇基苯骈咪唑0.5~1.2%;

7.所述复合硫化剂包括硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺;

8.所述四臂星型端羟基聚异戊二烯液体橡胶具有式i所示的结构:

[0009][0010]

所述式i中m为12~130,所述四臂星型端羟基聚异戊二烯液体橡胶的数均分子量≤10000。

[0011]

优选的,所述复合硫化机中硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺的质量比为0.1~0.6:1.2~2.4:0.5~1.8。

[0012]

优选的,所述炭黑包括高耐磨炉黑和低结构炭黑。

[0013]

优选的,所述高耐磨炉黑和低结构炭黑的质量比为17~23:17~23。

[0014]

本发明提供了上述技术方案所述的丁腈橡胶密封材料的制备方法,包括以下步

骤:

[0015]

将丁腈生胶、氧化锌、硬脂酸、炉黑、炭黑和2

‑

硫醇基苯骈咪唑进行混炼,得到混炼橡胶;

[0016]

将所述混炼橡胶、复合硫化剂、n,n

‑

四甲基二硫双硫羰胺和四臂星型端羟基聚异戊二烯液体橡胶混合硫化,得到丁腈橡胶密封材料。

[0017]

优选的,所述硫化的温度为140~160℃,压力为8~16mpa,时间为20~40min。

[0018]

本发明提供了上述技术方案所述丁腈橡胶密封材料或上述技术方案所述制备方法得到的丁腈橡胶密封材料作为耐磨密封材料的应用。

[0019]

本发明提供了一种丁腈橡胶密封材料,包括以下质量百分含量的制备原料:丁腈生胶45~50%、四臂星型端羟基聚异戊二烯液体橡胶1.5%~4%、炭黑34~46%、氧化锌2.2~2.8%、硬脂酸0.3~0.8%、n,n

‑

四甲基二硫双硫羰胺0.3~0.8%、复合硫化剂1.8~4.8%和2

‑

硫醇基苯骈咪唑0.5~1.2%;所述复合硫化剂包括硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺;所述四臂星型端羟基聚异戊二烯液体橡胶具有式i所示的结构,所述式i中m为12~130,所述四臂星型端羟基聚异戊二烯液体橡胶的数均分子量为1000~10000。本发明采用四臂星型端羟基聚异戊二烯液体橡胶(4htpi

‑

si液体橡胶)对丁腈橡胶进行改性,4htpi

‑

si液体橡胶能够与丁腈生胶进行接枝,发生共交联增强而形成致密的立体网络结构,分子链支化程度大且分子链段和侧基不易发生内旋,结构稳固不易被破坏,大大提高了丁腈橡胶的强度,长期使用后也不会发生迁移,使得丁腈橡胶密封材料的使用寿命长;而且,低相对分子量(mn≤10000)的4htpi

‑

si液体橡胶分子柔软且容易滑动,能在丁腈橡胶大分子链之间和材料表面起到润滑作用,从而降低摩擦力及运动阻力,进而减少阿克隆磨耗量,提高丁腈橡胶密封材料的耐磨性能。本发明采用硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺的复合硫化体系,在提高硫化速率的同时保证了丁腈橡胶密封材料具有高强度,不仅有效降低丁腈橡胶密封材料的压缩永久变形,还极大程度改善了丁腈橡胶密封材料的耐磨性能,得到兼顾力学性能和压缩永久变形(回弹性)的丁腈橡胶密封材料。此外,本发明采用炭黑作为补强剂,氧化锌和硬脂酸作为活化剂,n,n

‑

四甲基二硫双硫羰胺作为促进剂,2

‑

硫醇基苯骈咪唑作为防老剂,在上述组分的共同作用下,能有效提高丁腈橡胶密封材料的强度,并有效防护铜害和克服过硫引起的不良影响。如实施例结果所示,本发明提供的丁腈橡胶密封材料的拉伸强度为18~23mpa,断裂伸长率为403~583%,压缩永久变形率为12~17%,阿克隆磨耗为0.2099~0.2155cm3/1.61km,说明,本发明提供的丁腈橡胶密封材料具有高耐磨、高回弹、高强度的特点。

[0020]

本发明提供了上述技术方案所述丁腈橡胶密封材料的制备方法。本发明提供的制备方法,操作简单,生产成本低,适宜工业化生产。

附图说明

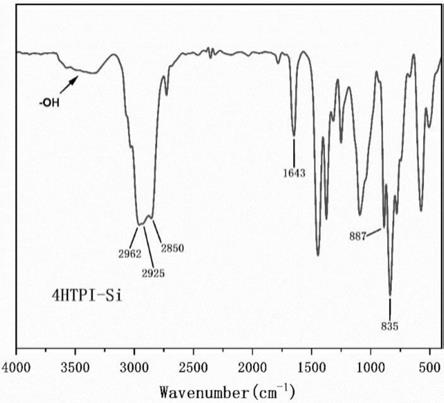

[0021]

图1为本实施例制备的4htpi

‑

si液体橡胶的ft

‑

ir谱;

[0022]

图2为4htpi

‑

si液体橡胶酸化前后的1hnmr谱,其中,(a)为酸化前,(b)为酸化后。

具体实施方式

[0023]

本发明提供了一种丁腈橡胶密封材料,包括以下质量百分含量的制备原料:丁腈

生胶45~50%、四臂星型端羟基聚异戊二烯液体橡胶1.5%~4%、炭黑34~46%、氧化锌2.2~2.8%、硬脂酸0.3~0.8%、n,n

‑

四甲基二硫双硫羰胺0.3~0.8%、复合硫化剂1.8~4.8%和2

‑

硫醇基苯骈咪唑0.5~1.2%;所述复合硫化剂包括硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺;

[0024]

所述四臂星型端羟基聚异戊二烯液体橡胶具有式i所示的结构:

[0025][0026]

所述式i中m为12~130,所述四臂星型端羟基聚异戊二烯液体橡胶的数均分子量为≤10000。

[0027]

以质量百分含量计,本发明提供的丁腈橡胶密封材料的制备原料包括丁腈生胶45~50%,优选为46~49%,更优选为47~48%。

[0028]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括四臂星型端羟基聚异戊二烯(4htpi

‑

si)液体橡胶1.5%~4%,优选为2~3.5%,更优选为2.5~3%。在本发明中,所述四臂星型端羟基聚异戊二烯液体橡胶具有式i所示的结构:

[0029][0030]

所述式i中m为12~130,优选为30~110,更优选为50~100;所述四臂星型端羟基聚异戊二烯液体橡胶的数均分子量≤10000,优选为1000~10000,更优选为3000~8000,进一步优选为5000~8000。

[0031]

在本发明中,所述四臂星型端羟基聚异戊二烯液体橡胶优选自制得到;所述四臂星型端羟基聚异戊二烯液体橡胶的制备方法优选包括以下步骤:

[0032]

将叔丁基二甲基氯硅烷、3

‑

氯

‑1‑

丙醇和催化剂混合,进行第一取代反应,得到引发剂中间体;

[0033]

将所述引发剂中间体与锂进行第二取代反应,得到叔丁基二甲基硅烷氧基丙基锂引发剂溶液。

[0034]

将所述叔丁基二甲基硅烷氧基丙基锂引发剂溶液与异戊二烯进行加成反应,得到橡胶前驱体;

[0035]

将所述橡胶前驱体与sicl4进行聚合反应后酸化,得到四臂星型聚异戊二烯多元醇液体橡胶。

[0036]

本发明将叔丁基二甲基氯硅烷、3

‑

氯

‑1‑

丙醇和催化剂混合,进行第一取代反应,得到引发剂中间体。在本发明中,所述叔丁基二甲基氯硅烷和3

‑

氯

‑1‑

丙醇的摩尔比优选为0.8~1.2:0.8~1.2,更优选为0.9~1.1:0.9~1.1;所述催化剂优选咪唑和/或嘧啶;所述叔丁基二甲基氯硅烷的物质的量和催化剂的质量之比优选为1mol:70~90g,更优选为1mol:80~90g。在本发明中,所述第一取代反应采用的溶剂优选包括n,n

‑

二甲基甲酰胺

(dmf)、环己烷、正己烷、四氢呋喃、正庚烷、苯和甲苯中的一种或几种;本发明对于所述溶剂的用量没有特殊限定,能够使得第一取代反应顺利进行即可。在本发明中,所述第一取代反应的温度优选为室温,时间优选为8~10h,更优选为8~9h;所述第一取代反应优选在搅拌条件下进行;本发明对于所述搅拌的速度没有特殊限定,能够使得第一取代反应顺利进行即可;所述第一取代反应过程中3

‑

氯

‑1‑

丙醇分子一端的

‑

oh基团在催化剂的催化作用下与叔丁基二甲基氯硅烷(tbscl)提供的含硅基团进行结合,反应路线如式(1)所示。所述第一取代反应后,本发明优选还包括将所述第一取代反应的系统进行后处理,得到引发剂中间体;所述后处理包括萃取,将所得有机相进行洗涤和干燥,所述萃取用萃取剂优选包括正己烷和/或环己烷;所述洗涤用溶剂优选包括饱和碳酸氢钠溶液;所述干燥的温度优选为30~80℃,更优选为50~60℃,时间优选为0.5~2h,更优选为1~1.5h。

[0037][0038]

得到引发剂中间体后,本发明将所述引发剂中间体与锂进行第二取代反应,得到叔丁基二甲基硅烷氧基丙基锂引发剂溶液。在本发明中,所述引发剂中间与锂的摩尔比优选为1:2~10,更优选为1:7~8。在本发明中,所述第二取代反应用溶剂优选包括环己烷、环己烷、二氯甲烷、二氯乙烷、四氯化碳、甲苯和苯中的一种或几种;所述引发剂中间体的物质的量与溶剂的体积之比优选为1mmol:1~1.5ml,更优选为1mmol:1.2~1.3ml。在本发明中,所述第二取代反应的温度优选为20~100℃,更优选为50℃,时间优选为1~4h,更优选为2h;所述第二取代反应过程中引发剂中间体中的c

‑

cl键与金属锂反应,反应路线如式(2)所示。所述第二取代反应后,本发明优选还包括将所述第二取代反应的体系进行过滤,所得滤液为叔丁基二甲基硅烷氧基丙基锂引发剂溶液,直接进行后续的加成反应。

[0039][0040]

得到叔丁基二甲基硅烷氧基丙基锂引发剂溶液后,本发明将所述叔丁基二甲基硅烷氧基丙基锂引发剂溶液与异戊二烯进行加成反应,得到橡胶前驱体。在本发明中,所述叔丁基二甲基硅烷氧基丙基锂引发剂溶液中的叔丁基二甲基硅烷氧基丙基锂引发剂与异戊二烯与的摩尔比优选为1:14~147,更优选为1:30~120,进一步优选为1:50~100。在本发明中,所述加成反应的温度优选为20~80℃,更优选为50℃,时间优选为2~6h,更优选为2h;所述加成反应过程中叔丁基二甲基硅氧基丙基锂引发异戊二烯线性链增长反应,反应路线如式(3)所示。

[0041][0042]

得到橡胶前驱体后,本发明将所述橡胶前驱体与sicl4进行聚合反应后酸化,得到四臂星型聚异戊二烯多元醇液体橡胶。在本发明中,所述橡胶前驱体和sicl4的摩尔比优选为4:0.8~1.2,更优选为4:0.9~1.1。在本发明中,所述聚合反应的温度优选为20~80℃,更优选为50~60℃,时间优选为2~6h,更优选为2h;所述聚合反应过程中四氯化硅对异戊二烯线性链偶联,反应路线如式(4)所示。在本发明中,所述酸化前优选还包括将所述聚合

反应的体系进行浓缩;所述浓缩的方式优选为减压旋蒸;本发明对于所述减压旋蒸的条件没有特殊限定,浓缩至所得浓缩液中溶剂的量为浓缩前溶剂总量的20~40%即可。在本发明中,所述酸化采用的酸优选包括盐酸和/或氢氟酸,所述酸的浓度优选为36~38wt%;所述叔丁基二甲基硅烷氧基丙基锂引发剂与酸的摩尔比优选为1:1~4,更优选为1:2~3;所述酸化的温度优选为室温,所述酸化的时间优选为1~6h,更优选为2~4h,所述酸化过程中橡胶前驱体中的硅烷保护基团被脱除而使得羟基暴露,反应路线如式(4)所示。所述酸化后,本发明优选还包括将所述酸化后的体系进行后处理,得到四臂星型聚异戊二烯多元醇液体橡胶;所述后处理包括依次进行的凝聚、水洗和干燥抽除气泡;所述凝聚用溶剂优选为水,所述水优选为去离子水;本发明对于所述凝聚用溶剂的量没有特殊限定,能够凝聚出胶液即可;所述干燥抽除气泡优选在在真空干燥箱中进行;所述干燥抽除气泡的温度优选为30~100℃,更优选为50~80℃,时间优选为0.5~2h,更优选为1~1.5h。

[0043][0044]

在本发明中,所述四臂星型端羟基聚异戊二烯液体橡胶能够与丁腈生胶进行接枝,发生共交联增强,形成致密的立体网络结构,分子链支化程度大且分子链段和侧基不易发生内旋,结构稳固不易被破坏,使得最终得到的丁腈橡胶密封材料的强度高,长期使用后也不会发生迁移,提高了材料的使用寿命;而且,低相对分子量(mn=8000~10000)的4htpi

‑

si液体橡胶分子柔软且容易滑动,能在丁腈橡胶大分子链之间和丁腈橡胶密封材料表面起到润滑作用,从而降低摩擦力及运动阻力,提高丁腈橡胶密封材料的耐磨性。

[0045]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括炭黑34~46%,优选为35~45%,更优选为37~42%,进一步优选为39~10%。在本发明中,所述炭黑优选包括高耐磨炉黑和低结构炭黑,所述高耐磨炉黑和低结构炭黑的质量比优选为17~23:17~23,更优选为18~21:18~21,进一步优选为19~20:19~20。在本发明中,所述低结构炭黑和高耐磨炉黑作为补强剂能够提高丁腈橡胶密封材料的强度、耐磨性和使用寿命。

[0046]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括氧化锌2.2~2.8%,优选为2.3~2.7%,更优选为2.4~2.6%。

[0047]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括硬脂酸0.3~0.8%,优选为0.4~0.7%,更优选为0.5~0.6%。在本发明中,所述硬脂酸和氧化锌作为活化剂能够活化硫化体系、提高交联密度。

[0048]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括n,n

‑

四甲基二硫双硫羰胺0.3~0.8%,优选为0.4~0.7%,更优选为0.5~0.6%。在本发明中,所述n,n

‑

四甲基二硫双硫羰胺作为促进剂能够促使硫磺活化,加快硫磺与橡胶分子的交联

反应,达到提高硫化速率的效果。

[0049]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括复合硫化剂1.8~4.8%,优选为2~4.5%,更优选为2.5~4%,进一步优选为3~3.5%。在本发明中,所述复合硫化剂优选包括硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺(hva

‑

2);所述复合硫化剂中硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺的质量比优选为0.1~0.6:1.2~2.4:0.5~1.8,更优选为0.2~0.5:1.4~2.2:0.8~1.6,进一步优选为0.3~0.4:1.5~2.0:1.0~1.5。单一的过氧化二异丙苯作为硫化剂有利于降低丁腈橡胶丁腈橡胶密封材料的压缩永久变形,这是因为过氧化二异丙苯在硫化二烯烃类橡胶时,其所产生的交联键是c

‑

c键,键能比硫黄硫化体系产生的单硫、双硫和多硫键大,化学稳定性高,所以过氧化二异丙苯硫化的丁腈橡胶密封材料压缩永久变形小,但由于过氧化二异丙苯在丁腈橡胶密封材料的网络结构中的交联键为c

‑

c键,键能高,动态性能差,导致单一的过氧化二异丙苯会严重损害丁腈橡胶密封材料的力学性能;单一的硫磺作为硫化剂制成的丁腈橡胶密封材料的力学性能较好,但是其压缩永久变形大。本发明以硫磺、过氧化二异丙苯作为硫化剂,以n,n

’‑

间苯撑双马来酰亚胺作为助硫化剂,在提高硫化速率的同时,不仅有效降低丁腈橡胶密封材料的压缩永久变形,还极大程度改善了丁腈橡胶密封材料的耐磨性能,进而得到兼顾力学性能、压缩永久变形和耐磨性能的丁腈橡胶密封材料。

[0050]

以丁腈生胶的质量分数计,本发明提供的丁腈橡胶密封材料的制备原料包括2

‑

硫醇基苯骈咪唑0.5~1.2%,优选为0.6~1.0%,更优选为0.8~1%。在本发明中,所述2

‑

硫醇基苯骈咪唑作为防老剂能有效地防护铜害和克服过硫引起的不良作用,对n,n

‑

四甲基二硫双硫羰胺有延缓作用。

[0051]

本发明提供了上述技术方案所述丁腈橡胶密封材料的制备方法,包括以下步骤:

[0052]

将丁腈生胶、氧化锌、硬脂酸、炉黑、炭黑和2

‑

硫醇基苯骈咪唑进行混炼,得到混炼橡胶;

[0053]

将所述混炼橡胶、硫磺、n,n

‑

四甲基二硫双硫羰胺、过氧化二异丙苯、n,n

’‑

间苯撑双马来酰亚胺和四臂星型端羟基聚异戊二烯液体橡胶混合后进行硫化,得到丁腈橡胶密封材料。

[0054]

本发明将丁腈生胶、氧化锌、硬脂酸、炉黑、炭黑和2

‑

硫醇基苯骈咪唑进行混炼,得到混炼橡胶。在本发明中,所述丁腈生胶在混炼前优选先进行塑炼;所述塑炼的温度优选为40~50℃,更优选为40~45℃;所述塑炼的时间优选为10~15min,更优选为12~13min;所述塑炼优选在密炼机中进行。在本发明的实施例中,所述塑炼优选为将密炼机预热至40℃后投入丁腈生胶塑炼至丁腈生胶包辊;所述塑炼能够降低丁腈生胶分子量和粘度以提高其可塑性,并获适当的流动性,以满足混炼和成型进一步加工的需要。在本发明中,所述混炼的温度优选为40~55℃,更优选为40℃;所述混炼的时间优选为15~25min,更优选为15~20min;所述混炼优选在密炼机中进行;所述混炼过程中通过机械作用使丁腈生胶与其他制备原料均匀混合,混炼不良则胶料易出现焦烧、喷霜等问题,使压延、压出、涂胶、硫化等工序难以正常进行,并导致成品性能下降。所述混炼后,本发明优选还包括将所述混炼后的橡胶静置,得到混炼橡胶;所述静置的温度优选为室温,所述静置的时间优选为16~30h,更优选为20~26h。

[0055]

得到混炼橡胶后,本发明将所述混炼橡胶、硫磺、n,n

‑

四甲基二硫双硫羰胺、过氧

化二异丙苯、n,n

’‑

间苯撑双马来酰亚胺和四臂星型端羟基聚异戊二烯液体橡胶混合后硫化,得到丁腈橡胶密封材料。

[0056]

本发明对于所述混合优选在开炼机中进行。所述混合后优选还包括成型和静置,所述成型的方式优选为压延成片;所述压延成片优选包括依次进行的打三角包、打卷和下片;所述打三角包的次数优选为3次;所述打卷的次数优选为3次;本发明对于所述打三角包、打卷和下片的操作没有特殊限定,采用本领域技术人员熟知的打三角包、打卷和下片操作即可;本发明对于所述压延成片没有特殊限定,采用本领域技术人员熟知的压延成片操作即可;所述压延成片后易于加工;所述成型优选在开炼机中进行。在本发明中,所述静置的温度优选为室温,所述静置的时间优选为16~30h,更优选为20~25h。

[0057]

在本发明中,所述硫化温度优选为140~160℃,更优选为145~155℃,最优选为150℃;所述硫化的压力优选为8~16mpa,更优选为10~15mpa,最优选为12~13mpa;所述硫化的时间优选为20~40min,更优选为25~35min,最优选为30min;所述硫化优选在硫化机中进行。在本发明中,所述硫化过程中,四臂星型端羟基聚异戊二烯液体橡胶能够与丁腈生胶进行接枝,发生共交联增强,形成致密的立体网络结构,分子链支化程度大且分子链段和侧基不易发生内旋,结构稳固不易被破坏,因此得到的丁腈橡胶密封材料强度高,长期使用后也不会发生迁移;由于4htpi

‑

si液体橡胶分子柔软且容易滑动,能在丁腈橡胶大分子链之间和丁腈橡胶密封材料表面起到润滑作用,从而降低摩擦力及运动阻力。

[0058]

本发明提供了上述技术方案所述丁腈橡胶密封材料或上述技术方案所述制备方法得到的丁腈橡胶密封材料作为耐磨密封材料的应用。

[0059]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0060]

实施例1

[0061]

将46g叔丁基二甲基氯硅烷和28.5g3

‑

氯

‑1‑

丙醇溶于150mldmf中,加入10g咪唑催化剂,在氩气保护、室温、搅拌条件下反应8h,然后利用正己烷萃取,将所得有机相进行水洗,在50℃真空条件下干燥,得到引发剂中间体;将所得引发剂中间体、6g锂和100ml环己烷混合,在50℃条件下反应2h,过滤,所得滤液为叔丁基二甲基硅烷氧基丙基锂引发剂溶液。

[0062]

将44ml叔丁基二甲基硅烷氧基丙基锂引发剂溶液与37ml异戊二烯混合,在50℃条件下反应2h,然后加入0.786mlsicl4后继续反应4h,旋蒸除去大部分溶剂后加入4ml浓度为37wt%的盐酸进行酸化,加入去离子水进行凝聚和洗涤,最后在真空干燥箱中干燥抽除气泡,得到四臂星型聚异戊二烯多元醇液体橡胶(4htpi

‑

si液体橡胶,微粘稠状透明液体,官能度fn=4,mn=8000,mw/mn=1.12)。

[0063]

图1为本实施例制备的4htpi

‑

si液体橡胶的ft

‑

ir谱,图2为4htpi

‑

si液体橡胶酸化前后的1hnmr谱,其中,(a)为酸化前,(b)为酸化后。

[0064]

将实施例1制备的4htpi

‑

si液体橡胶应用于后续实施例和对比例的丁腈橡胶密封材料的制备中。

[0065]

实施例2

[0066]

将密炼机预热至40℃后投入100gnbr生胶进行塑炼至nbr生胶包辊,得到塑炼丁腈

橡胶;然后向密炼机依次投入5g氧化锌、1g硬脂酸、30g高耐磨炉黑、50g低结构炭黑和2g2

‑

硫醇基苯骈咪唑混炼20min,将所述混炼后的橡胶从密炼机中取出,在室温条件下静置24h,得到混炼橡胶;将所述混炼橡胶置于开炼机中,依次加入1g硫磺、0.8gn,n

‑

四甲基二硫双硫羰胺、2g过氧化二异丙苯、1gn,n

’‑

间苯撑双马来酰亚胺和1g4htpi

‑

si液体橡胶,经打三角包三次、打卷三次、下片和在室温条件下静置24h,得到混炼胶压延片;将所述混炼胶压延片置入硫化机中在160℃、8mpa条件下硫化20min,得到丁腈橡胶密封材料。

[0067]

实施例3

[0068]

按照实施例2的方法制备丁腈橡胶密封材料,与实施例2的区别在于,4htpi

‑

si液体橡胶的加入量为3g。

[0069]

实施例4

[0070]

按照实施例2的方法制备丁腈橡胶密封材料,与实施例2的区别在于,4htpi

‑

si液体橡胶的加入量为5g。

[0071]

对比例1

[0072]

按照实施例2的方法制备丁腈橡胶密封材料,与实施例2的区别在于,不添加4htpi

‑

si液体橡胶。

[0073]

对比例2

[0074]

按照实施例2的方法制备丁腈橡胶密封材料,与实施例2的区别在于,不添加硫磺、n,n

‑

四甲基二硫双硫羰胺和4htpi

‑

si液体橡胶。

[0075]

对比例3

[0076]

按照实施例2的方法制备丁腈橡胶密封材料,与实施例2的区别在于,不添过氧化二异丙苯、n,n

’‑

间苯撑双马来酰亚胺和4htpi

‑

si液体橡胶。

[0077]

测试例

[0078]

实施例2~4制备的丁腈橡胶密封材料的性能测试结果如表1所示:

[0079]

表1实施例2~4和对比例1~3制备的丁腈橡胶密封材料的性能测试结果

[0080][0081]

由表1可知,不添加四臂星型端羟基聚异戊二烯液体橡胶的丁腈橡胶密封材料的拉伸强度低且阿克隆磨耗量大;采用单一的硫磺硫化体系制成的丁腈橡胶密封材料回弹性

差,单一的过氧化二异丙苯硫化体系会严重损害丁腈橡胶密封材料的力学性能。而本发明采用4htpi

‑

si液体橡胶对丁腈橡胶进行改性,采用硫磺、过氧化二异丙苯和n,n

’‑

间苯撑双马来酰亚胺的复合硫化体系,在提高硫化速率的同时保证了丁腈橡胶密封材料高强度,不仅有效降低丁腈橡胶密封材料的压缩永久变形,还极大程度改善了丁腈橡胶密封材料的耐磨性能,得到兼顾力学性能和压缩永久变形的丁腈橡胶密封材料。

[0082]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。