一种pvc管道用复合蜡及其制备方法

技术领域

1.本发明属于复合蜡技术领域,具体涉及一种pvc管道用复合蜡及其制备方法。

背景技术:

2.pvc是的简称,主要成份为聚氯乙烯,加入其他成分来增强其耐热性、韧性、延展性的一种材料。这种表面膜的最上层是漆,中间的主要成分是聚氯乙烯,最下层是背涂粘合剂。它是当今世界上深受喜爱、颇为流行并且也被广泛应用的一种合成材料。它的全球使用量在各种合成材料中高居第二。据统计,仅仅1995年一年,pvc在欧洲的生产量就有五百万吨左右,而其消费量则为五百三十万吨。在其生产时一般都会加入蜡,对其性能进行提高。

3.现有的蜡在用于pvc管道时,各组分经简单混合即应用于pvc管道漆膜表面,由于不同组分以及管道漆膜间相容性不好,容易从管道漆膜表面脱落,因此,市场需要一种与pvc管道表面漆膜之间结合性强,保护效果持久的产品用以达到保护pvc管道、美化外观的目的。

技术实现要素:

4.本发明的目的在于提供一种pvc管道用复合蜡及其制备方法,旨在解决现有技术中的蜡在用于pvc管道时,各组分经简单混合即应用于pvc管道膜表面,由于不同组分以及管道膜间相容性不好,容易从管道膜表面脱落的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种pvc管道用复合蜡,包括如下重量份原料:石蜡20

‑

30份,vp共聚物15

‑

25份,植物蜡10

‑

15份,氧化聚乙烯蜡20

‑

35份,硬脂酸5

‑

10份,填料6

‑

12份,聚烯烃3

‑

7份,乙烯基双硬脂酰胺10

‑

20份,颜料粉10

‑

30份,分散剂1

‑

2份,消泡剂2

‑

5份,增稠剂1

‑

4份。旨在解决现有技术中的蜡在用于pvc管道时,各组分经简单混合即应用于pvc管道膜表面,由于不同组分以及管道膜间相容性不好,容易从管道膜表面脱落的问题。

7.作为本发明一种优选的方案,所述填料由丁基橡胶、自碳酸钙颗粒和白炭黑中的一种或几种原料按任意比例混合制成。

8.作为本发明一种优选的方案,所述颜料粉为无机颜料。

9.作为本发明一种优选的方案,所述分散剂为甲基丙烯酸甲酯、乙二醇、丙烯酸和有机溶剂中的一种或几种原料按任意比例混合制成。

10.作为本发明一种优选的方案,所述消泡剂为硅膏、丙烯酸酯聚合物和二硬脂酰二乙胺中的一种或几种原料按任意比例混合制成。

11.作为本发明一种优选的方案,所述增稠剂为十八烷基胺、有机膨润土、二苄叉山梨糖醇中的一种或几种原料按任意比例混合制成。

12.作为本发明一种优选的方案,包括如下重量份原料:石蜡22

‑

28份,vp共聚物17

‑

23份,植物蜡11

‑

14份,氧化聚乙烯蜡23

‑

32份,硬脂酸6

‑

9份,填料7

‑

11份,聚烯烃4

‑

6.5份,乙烯基双硬脂酰胺12

‑

18份,颜料粉14

‑

26份,分散剂1.2

‑

1.8份,消泡剂2.5

‑

4.5份,增稠剂

1.5

‑

3.5份。

13.作为本发明一种优选的方案,包括如下重量份原料:石蜡24

‑

26份,vp共聚物19

‑

21份,植物蜡12

‑

13份,氧化聚乙烯蜡25

‑

30份,硬脂酸7

‑

8份,填料8

‑

10份,聚烯烃4.5

‑

6份,乙烯基双硬脂酰胺14

‑

16份,颜料粉18

‑

22份,分散剂1.4

‑

1.6份,消泡剂3

‑

4份,增稠剂2

‑

3份。

14.作为本发明一种优选的方案,包括如下重量份原料:石蜡25份,vp共聚物20份,植物蜡12.5份,氧化聚乙烯蜡27份,硬脂酸7.5份,填料9份,聚烯烃5份,乙烯基双硬脂酰胺15份,颜料粉20份,分散剂1.5份,消泡剂3.5份,增稠剂2.5份。

15.一种pvc管道用复合蜡的制备方法,包括如下步骤:

16.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

17.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

18.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

19.与现有技术相比,本发明的有益效果是:

20.1、本方案中,将石蜡、植物蜡、氧化聚乙烯蜡和硬脂酸复配使用,制备出来的复合蜡可以很好地提整体的均匀性和润滑性,从而使得其在应用于pvc管道中是,能够提高pvc管道的性能。

21.2、本方案中,通过添加的填料,且填料由丁基橡胶、自碳酸钙颗粒和白炭黑中混合制成,使得复合蜡整体的耐磨性提高,在复合蜡固化后,进一步提高pvc管道的耐磨性,提高pvc管道的使用性能。

22.3、本方案中,通过加入的分散剂,使得制备的复合蜡在应用时,能够更好地与pvc管道漆膜进行更好地混合,不易颜色光亮,而且不影响着色产品品质。

附图说明

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

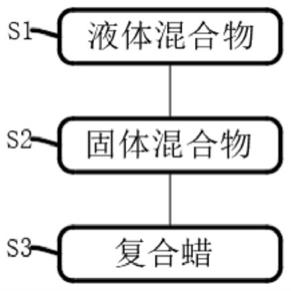

24.图1为本发明中的一种pvc管道用复合蜡的制备方法流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.请参阅图1,本发明提供以下技术方案:

28.一种pvc管道用复合蜡,包括如下重量份原料:石蜡20份,vp共聚物15份,植物蜡10份,氧化聚乙烯蜡20份,硬脂酸5份,填料6份,聚烯烃3份,乙烯基双硬脂酰胺10份,颜料粉10

份,分散剂1份,消泡剂2份,增稠剂1份。

29.在本发明的具体实施例中,通过加入的石蜡、植物蜡、氧化聚乙烯蜡和硬脂酸复配使用,制备出来的复合蜡可以很好地提整体的均匀性和润滑性,从而使得其在应用于pvc管道中是,能够提高pvc管道的性能,填料其组成成分均为耐磨形,其掺在复合蜡内,能够更好的提高的复合蜡的耐磨,使得其在应用于pvc管道表面时,效果更好,分散剂,使得制备的复合蜡在应用时,能够更好地与pvc管道漆膜进行更好地混合,不易颜色光亮,而且不影响着色产品品质。

30.具体的,填料由丁基橡胶、自碳酸钙颗粒和白炭黑中的一种或几种原料按任意比例混合制成。。

31.具体的,颜料粉为无机颜料。

32.具体的,分散剂为甲基丙烯酸甲酯、乙二醇、丙烯酸和有机溶剂中的一种或几种原料按任意比例混合制成。

33.具体的,消泡剂为硅膏、丙烯酸酯聚合物和二硬脂酰二乙胺中的一种或几种原料按任意比例混合制成。

34.具体的,增稠剂为十八烷基胺、有机膨润土、二苄叉山梨糖醇中的一种或几种原料按任意比例混合制成。

35.一种pvc管道用复合蜡的制备方法,包括如下步骤:

36.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

37.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

38.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

39.实施例2

40.一种pvc管道用复合蜡,包括如下重量份原料:石蜡22份,vp共聚物17

‑

份,植物蜡11份,氧化聚乙烯蜡23份,硬脂酸6份,填料7份,聚烯烃4份,乙烯基双硬脂酰胺12份,颜料粉14份,分散剂1.2份,消泡剂2.5份,增稠剂1.5份。

41.一种pvc管道用复合蜡的制备方法,包括如下步骤:

42.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

43.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

44.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

45.需要说明的是:实施列2的制备方法与实施例1相同,只是其中的原料重量份不同。

46.实施例3

47.一种pvc管道用复合蜡,包括如下重量份原料:石蜡24份,vp共聚物19份,植物蜡

12

‑

份,氧化聚乙烯蜡25份,硬脂酸7份,填料8份,聚烯烃4.5份,乙烯基双硬脂酰胺14份,颜料粉18份,分散剂1.4份,消泡剂3份,增稠剂2份。

48.一种pvc管道用复合蜡的制备方法,包括如下步骤:

49.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

50.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

51.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

52.需要说明的是:实施列3的制备方法与实施例1相同,只是其中的原料重量份不同。

53.实施例4

54.一种pvc管道用复合蜡,包括如下重量份原料:石蜡25份,vp共聚物20份,植物蜡12.5份,氧化聚乙烯蜡27份,硬脂酸7.5份,填料9份,聚烯烃5份,乙烯基双硬脂酰胺15份,颜料粉20份,分散剂1.5份,消泡剂3.5份,增稠剂2.5份。

55.一种pvc管道用复合蜡的制备方法,包括如下步骤:

56.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

57.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

58.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

59.需要说明的是:实施列4的制备方法与实施例1相同,只是其中的原料重量份不同。

60.实施例5

61.一种pvc管道用复合蜡,包括如下重量份原料:石蜡26份,vp共聚物21份,植物蜡13份,氧化聚乙烯蜡30份,硬脂酸8份,填料10份,聚烯烃6份,乙烯基双硬脂酰胺16份,颜料粉22份,分散剂1.6份,消泡剂4份,增稠剂3份。

62.一种pvc管道用复合蜡的制备方法,包括如下步骤:

63.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

64.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

65.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

66.需要说明的是:实施列5的制备方法与实施例1相同,只是其中的原料重量份不同。

67.实施例6

68.一种pvc管道用复合蜡,包括如下重量份原料:石蜡28份,vp共聚物23份,植物蜡14

份,氧化聚乙烯蜡32份,硬脂酸9份,填料11份,聚烯烃6.5份,乙烯基双硬脂酰胺18份,颜料粉26份,分散剂1.8份,消泡剂4.5份,增稠剂3.5份。

69.一种pvc管道用复合蜡的制备方法,包括如下步骤:

70.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

71.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

72.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

73.需要说明的是:实施列6的制备方法与实施例1相同,只是其中的原料重量份不同。

74.实施例7

75.一种pvc管道用复合蜡,包括如下重量份原料石蜡30份,vp共聚物25份,植物蜡15份,氧化聚乙烯蜡35份,硬脂酸10份,填料12份,聚烯烃7份,乙烯基双硬脂酰胺20份,颜料粉30份,分散剂2份,消泡剂5份,增稠剂4份。

76.一种pvc管道用复合蜡的制备方法,包括如下步骤:

77.s1:按重量份取样,取石蜡、vp共聚物、植物蜡、氧化聚乙烯蜡、硬脂酸、填料、聚烯烃、乙烯基双硬脂酰胺和颜料粉加入熔融搅拌反应釜中,在温度为80

‑

100℃条件下搅拌1

‑

1.5h;接着再依次加入颜料粉、分散剂、消泡剂和增稠剂,在转杆转速为200r/min的条件下继续搅拌30

‑

50min,得到液体混合物,待用;

78.s2:将步骤s1中的初级混合物搁置,待其自然冷却,得到固体混合物,待用;

79.s3:将步骤s2中成型后的固体混合物投入双螺杆挤出机中造粒,得到颗粒状混合料;然后通过注塑机注塑成型,即可得到pvc管道用复合蜡。

80.需要说明的是:实施列7的制备方法与实施例1相同,只是其中的原料重量份不同。

81.对实施例1

‑

7的方法制备出来的pvc管道用复合蜡用于管道使用时,进行检测分析,并与现有技术进行对照,得出如下数据,如表1所示:

82.表1

83.实施例耐磨性g/cm2≤0.01粘度冲击韧性分散性实施例10.00758pa

·

s28.8kj/m2优实施例20.00846.5pa

·

s28.5kj/m2良实施例30.00687.5pa

·

s28kj/m2优实施例40.00759.5pa

·

s29.5kj/m2优实施例50.00755.6pa

·

s27kj/m2良实施例60.00978.6pa

·

s27.6kj/m2优实施例70.00458pa

·

s26.5kj/m2优现有技术0.00504pa

·

s22kj/m2良

84.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。