1.本发明涉及煤碳领域,具体为一种提高煤灰熔融温度的助剂及其制备装置。

背景技术:

2.煤灰熔融温度是用型灰加热时,观测其外形变化而确定的一组特征温度,称为煤灰熔融温度,目前普遍采用三角锥法测定煤灰熔融温度,随着测试设备加热温度由低到高,煤灰三角锥形态不断变化,依次测得煤灰变形温度(dt)、软化温度(st)、半球温度(ht)和流动温度(ft)4个熔融特性温度。

3.在《发电煤粉锅炉用煤质量标准》中规定用软化温度(st)作为评价燃煤结渣和结焦特性的主要指标,结焦倾向性一般判定标准:st<1150℃为严重结焦倾向,st>1300℃为不易结焦倾向。

4.煤灰由氧化硅和碱性氧化物等杂质组成的,煤灰成分组成比例的差异,使得不同煤种的煤灰熔融温度差别较大,特别是煤灰中的铁和碱类物质含量的增加将使煤灰熔融温度整体大大降低,煤灰熔融温度低使得该煤种在锅炉内高温燃烧时候,极易结焦,目前大型超临界锅炉或超超临界锅炉燃烧火焰中心温度在1500~1700℃之间,燃煤燃尽后产生的煤灰在这样高的温度下大多熔化为液态或呈软化状态,正常情况下,从火焰中心到炉膛壁随着温度的降低煤灰分将从液态变为软化状态进而变成固态,但熔融温度低的煤灰如果还保持着软化状态,在碰到炉膛受热面时由于受到冷却而粘结在受热面上,形成结焦,对锅炉安全运行带来很大危害。

5.目前一些大型火力发电厂,为防止锅炉结焦,在燃煤方面采取的措施一般为按一定比例掺烧高灰熔融温度煤(st>1500℃),以提高整体入炉煤灰熔融温度,但高灰熔融温度煤一般灰分较高(30~35%),易造成锅炉产灰量大、拉运量大、经济性差及粉尘污染等负面效应,且现有的助剂制备过程中,由于原材料等原因,存在部分含铁杂质,导致助剂效果受到影响。

技术实现要素:

6.基于此,本发明的目的是提供一种提高煤灰熔融温度的助剂及其制备装置,以解决现有煤炭燃烧结焦倾向高、助剂制备过程中含铁杂质多的技术问题。

7.为实现上述目的,本发明提供如下技术方案:一种提高煤灰熔融温度的助剂,所述助剂按重量百分比由20%~30%的氧化铝、20%~30%二氧化锰粉末、2~5%的二氧化硅及剩余量的煤矸石粉末混合制成。

8.通过采用上述技术方案,设置的氧化铝与二氧化锰进行铝热反应,提升整体燃烧效果,从而减少结焦的产生,通过二氧化硅与氧化铝反应形成铝红柱石,提高煤灰软化温度,进一步减少结焦量,通过煤矸石粉末作为混合材料降低助剂成本。

9.本发明进一步提供一种制备方法,包括以下步骤:

10.步骤一:将氧化铝制成粉末;

11.步骤二:将二氧化锰制成粉末;

12.步骤三:将二氧化硅制成粉末;

13.步骤四:将煤矸石制成粉末;

14.步骤五:将氧化铝粉末、二氧化锰粉末、二氧化硅粉末及煤矸石粉末按比例混合并封装

15.本发明进一步设置为,当采用软猛矿进行二氧化锰制备时,可将步骤二及步骤三合并。

16.通过采用上述技术方案,利用软猛矿料含有少量二氧化硅的特性,简化制作步骤。

17.本发明进一步设置为,一种提高煤灰熔融温度助剂的制备装置,包括连接框,所述连接框内部设置有电机及余料回路管,所述余料回路管内部设置有贯穿所述余料回路管及所述连接框的排出管,所述余料回路管顶部设置有外罩筒,所述外罩筒外侧转动连接有转动盘及磁力段,所述转动盘及所述磁力段外侧设置有从动齿轮,所述电机输出端设置有与所述从动齿轮配合的主动齿轮,所述外罩筒顶部设置有排入管,所述外罩筒内壁设置有与所述排入管及所述排出管配合的隔板。

18.通过采用上述技术方案,设置的连接框固定电机,通过电机带动设备运作,通过排出管将除铁后的材料排出至混合桶,通过外罩筒对含铁杂质进行引导,通过转动盘配合磁力段转动,并通过磁力段对含铁杂质进行吸附,通过从动齿轮带动转动盘及磁力段转动,通过主动齿轮带动从动齿轮,通过排入管引入材料,通过隔板对含铁杂质进行截流,避免杂质随着磁力段在外罩筒内壁转动。

19.本发明进一步设置为,所述余料回路管内部设置有与所述排出管配合的分流罩。

20.通过采用上述技术方案,设置的分流罩对含铁杂质进行引导,避免堆积于排出管外侧。

21.综上所述,本发明主要具有以下有益效果:

22.1、本发明通过添加所述助剂,使得煤灰中二氧化硅与氧化铝在高温煅烧下可以形成铝红柱石,提高煤灰软化温度;助剂中的二氧化锰与氧化铝在高温下产生铝热反应,进行提升整体燃烧效果,从而减少结焦的产生;

23.2、本发明通过电机带动磁力段及转动盘转动,从而使二氧化锰及二氧化硅粉末下落时可以被磁力段吸附其中含铁杂质,被吸附的杂质附着于隔板之间,当磁力段转动离开后,被隔板挡下的含铁杂质随着重力落入余料回路管中,从而尽可能的减少制备时混入的杂质,极大地提高助剂的产品质量。

附图说明

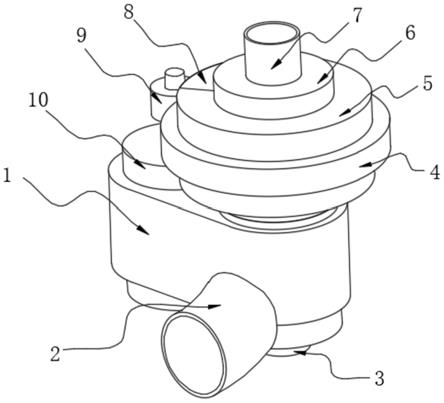

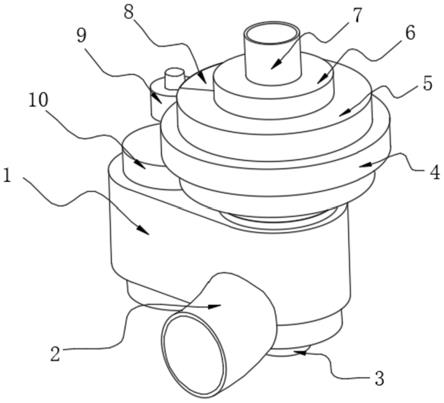

24.图1为本发明制备装置的主体示意图;

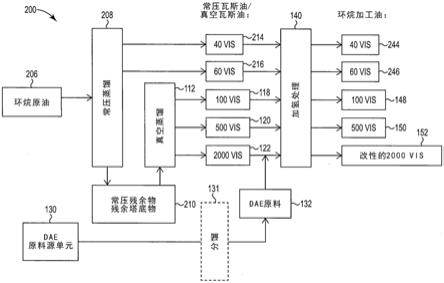

25.图2为本发明制备装置的余料回路管剖视图;

26.图3为本发明制备装置的内部剖视图;

27.图4为本发明制备装置的整体结构图。

28.图中:1、连接框;2、余料回路管;3、排出管;4、从动齿轮;5、转动盘;6、外罩筒;7、排入管;8、磁力段;9、主动齿轮;10、电机;11、隔板;12、分流罩。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

30.下面根据本发明的整体结构,对其实施例进行说明。

31.实施例1

32.一种提高煤灰熔融温度的助剂,助剂按重量百分比由20%的氧化铝、25%二氧化锰粉末、3%的二氧化硅及剩余量的煤矸石粉末混合制成,通过设置的氧化铝与二氧化锰进行铝热反应,提升整体燃烧效果,从而减少结焦的产生,通过二氧化硅与氧化铝反应形成铝红柱石,提高煤灰软化温度,进一步减少结焦量,通过煤矸石粉末作为混合材料降低助剂成本。

33.制备方法,包括以下步骤:

34.步骤一:将氧化铝制成粉末;

35.步骤二:将二氧化锰制成粉末;

36.步骤三:将二氧化硅制成粉末;

37.步骤四:将煤矸石制成粉末;

38.步骤五:将氧化铝粉末、二氧化锰粉末、二氧化硅粉末及煤矸石粉末按比例混合并封装。

39.当采用软猛矿进行二氧化锰制备时,可将步骤二及步骤三合并,通过利用软猛矿料含有少量二氧化硅的特性,简化制作步骤。

40.一种提高煤灰熔融温度助剂的制备装置,如图2和图3所示,包括连接框1,通过设置的连接框1固定电机10,连接框1内部设置有电机10及余料回路管2,通过电机10带动设备运作,余料回路管2内部设置有贯穿余料回路管2及连接框1的排出管3,通过排出管3将除铁后的材料排出至混合桶,余料回路管2顶部设置有外罩筒6,通过外罩筒6对含铁杂质进行引导,外罩筒6外侧转动连接有转动盘5及磁力段8,通过转动盘5配合磁力段8转动,并通过磁力段8对含铁杂质进行吸附,转动盘5及磁力段8外侧设置有从动齿轮4,通过从动齿轮4带动转动盘5及磁力段8转动,电机10输出端设置有与从动齿轮4配合的主动齿轮9,通过主动齿轮9带动从动齿轮4,外罩筒6顶部设置有排入管7,通过排入管7引入材料,外罩筒6内壁设置有与排入管7及排出管3配合的隔板11,通过隔板11对含铁杂质进行截流,避免杂质随着磁力段8在外罩筒6内壁转动。

41.请参阅图2,余料回路管2内部设置有与排出管3配合的分流罩12,通过设置的分流罩12对含铁杂质进行引导,避免堆积于排出管3外侧。

42.实施例2

43.一种提高煤灰熔融温度的助剂,助剂按重量百分比由25%的氧化铝、25%二氧化锰粉末、3%的二氧化硅及剩余量的煤矸石粉末混合制成,通过设置的氧化铝与二氧化锰进行铝热反应,提升整体燃烧效果,从而减少结焦的产生,通过二氧化硅与氧化铝反应形成铝红柱石,提高煤灰软化温度,进一步减少结焦量,通过煤矸石粉末作为混合材料降低助剂成本。

44.实施例3

45.一种提高煤灰熔融温度的助剂,助剂按重量百分比由20%的氧化铝、30%二氧化锰粉末、3%的二氧化硅及剩余量的煤矸石粉末混合制成,通过设置的氧化铝与二氧化锰进行铝热反应,提升整体燃烧效果,从而减少结焦的产生,通过二氧化硅与氧化铝反应形成铝红柱石,提高煤灰软化温度,进一步减少结焦量,通过煤矸石粉末作为混合材料降低助剂成本。

46.实施例4

47.一种提高煤灰熔融温度的助剂,助剂按重量百分比由20%的氧化铝、30%二氧化锰粉末、3%的二氧化硅及剩余量的煤矸石粉末混合制成,通过设置的氧化铝与二氧化锰进行铝热反应,提升整体燃烧效果,从而减少结焦的产生,通过二氧化硅与氧化铝反应形成铝红柱石,提高煤灰软化温度,进一步减少结焦量,通过煤矸石粉末作为混合材料降低助剂成本。

48.实施例5

49.将根据实施例1

‑

4中不同配备所制备的助剂分别于统一采样的煤粉进行混合,并送入炉中燃烧,并根据燃烧情况测得情况检测出st值。

50.表1为煤灰添加助剂燃烧测试结果st值(单位

°

)。

51.编号实施例1实施例2实施例3实施例4st值1392130712631180

52.测试结果表明:

53.实施例1及实施例2st值大于1300,为不易结焦倾向,实施例3及实施例4st值小于1300有一定的结焦倾向,其中实施例1st值为1392,说明其不易结焦倾向最高,可以明显改善煤粉燃烧中的结焦情况。

54.本发明的工作原理为:通过添加助剂,使得煤灰中二氧化硅与氧化铝在高温煅烧下可以形成铝红柱石,提高煤灰软化温度,助剂中的二氧化锰与氧化铝在高温下产生铝热反应,进行提升整体燃烧效果,从而减少结焦的产生,制备时将设备固定在原料输出管道的竖直段中,接通外部电源,通过电机10带动主动齿轮9转动,进一步带动从动齿轮4转动,从而带动磁力段8及转动盘5转动,使二氧化锰及二氧化硅粉末下落时可以被磁力段8吸附其中含铁杂质,被吸附的杂质附着于隔板11之间,当磁力段8转动离开后,被隔板11挡下的含铁杂质随着重力落入余料回路管2中,被磁选过的材料落入排出管3中,进一步输送至后续的混合桶中,从而尽可能的减少制备时混入的杂质,极大地提高助剂的产品质量。

55.尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。