1.本发明属于隧道施工通风领域,具体的是隧道压入式通风接力系统。

背景技术:

2.随着我国隧道施工技术水平的不断提高,修建隧道的规模逐渐向大、长化发展,隧道施工通风从初期的利用自然条件进行通风逐步发展到借助通风管路和施工巷道进行通风,通风设备逐步大型化。通风防尘是涉及人员生命健康的大事,是隧道施工水平的重要标志,也是影响隧道施工方案选取的控制因素之一。尤其在长大隧道施工中,洞内通风和空气净化问题更为突出。

3.在隧道和地下工程的施工过程中,施工通风是隧道内外空气交换的唯一手段,是隧道施工人员及作业机械的“生命线”,是不可缺少的技术环节。特别是对于有瓦斯、高温、有毒气体等特殊危险的隧道,必须要保证充足的通风量,降低洞内有害物质的浓度,避免瓦斯爆炸、高温、毒害等灾害的发生。

4.随着长大隧道工程的大量涌现,施工通风难度进一步增加。为了实现长隧短打,多采用设置斜井辅助施工方式,在单斜井双正洞多开挖面平行施工条件下,施工通风成为影响施工安全和质量的突出难题。以往针对单斜井进入正洞施工基本都是采用独头压入式通风,其具体做法是:在离隧道洞口一定长度的隧道上方开挖与隧道斜向连通的斜井,在斜井口由轴流风机将新鲜风吸入,并通过风管将新鲜空气压送至一个隧道的掌子面,掌子面的空气再通过掌子面附近的横通道的抽风机,抽送至另一个隧道,再经该隧道沿途布置的多个射流风机排送至洞外。该通风方式具有以下弊端:受斜井断面净空限制难以布置足够数量的通风管路,导致各开挖面不能拥有独立的供风管路;风管送风距离过长和分风供应2个开挖面,难以保证开挖面获得足够的风量;施工掘进距离逐渐增长至通风系统极限通风长度后,供风系统将很难满足实际工程环境需求;斜井内通风管路维护困难、通风能耗高,效果差。

技术实现要素:

5.本发明的目的是提供一种隧道压入式通风接力系统,对单斜井双正洞多工作面施工的长大隧道进行长距离送风,能够有效延伸压入式通风系统的极限通风长度。

6.本发明采用的技术方案是:隧道压入式通风接力系统,包括左正洞、右正洞以及与左正洞直接连接的斜井;左正洞与右正洞经间隔布置的多个横通道连通;

7.在斜井内设置有隔板将斜井分隔为位于上部的供风通道和位于下部的排风通道;斜井内与左正洞的交汇处设置有风仓;

8.多个横通道中,对中左正洞与斜井交叉口的横通道为排污横向通道;位于隧道掌子面与排污横向通道之间的横通道中,在其中两个横通道内分别设置两面挡风墙,由对应横通道和内部的挡风墙包围形成封闭的横通道风室,其中一个为横通道风室一,另一个为横通道风室二;其余横通道为常规横向通道,经过挡风墙封闭;

9.所述供风通道与风仓相连通;风仓内布置有轴流风机二和轴流风机三;横通道风室一内设置有轴流风机四;横通道风室二内设置有轴流风机五;

10.风管一一端与轴流风机二相连接,另一端沿左正洞延伸并接入横通道风室一;风管二一端与轴流风机四相连接,另一端延伸至右正洞的掌子面;

11.风管三一端与轴流风机三相连接,另一端穿过排污横向通道沿右正洞延伸并接入横通道风室二;风管四一端与轴流风机五相连接,另一端延伸至左正洞的掌子面;

12.所述排污横向通道连通右正洞与左正洞相连通,所述左正洞与排风通道相连通。

13.进一步的,所述隔板延伸至左正洞,由隔板和左正洞位于隔板上的部分构成所述风仓;由隔板和左正洞位于隔板下的部分构成污风道;左正洞的污风道与排风通道以及排污横向通道相连通。

14.进一步的,所述轴流风机四设置于横通道风室一临近右正洞的一端;所述轴流风机五设置于横通道风室二临近左正洞的一端。

15.进一步的,构成横通道风室一的挡风墙位于对应横通道的端头;构成横通道风室二的挡风墙位于对应横通道的端头。

16.进一步的,常规横向通道内的挡风墙设置于常规横向通道的中部。

17.进一步的,位于隧道掌子面与排污横向通道之间的横通道中,选取处于中部的两个横通道构造横通道风室一和横通道风室二。

18.进一步的,沿隧道纵向,横通道风室二位于横通道风室一与隧道掌子面之间。

19.进一步的,所述供风通道起始端位于斜井的井口处,在供风通道起始端布置有轴流风机一。

20.进一步的,在左正洞、右正洞、斜井的排风通道以及排污横向通道内均设置有射流风机。

21.本发明的有益效果是:本发明,通过选取横通道作为横通道风室一和横通道风室二,起到储风作用与接力作用,将传统的压入式通风系统运动到风流接力之中,以多次接力的形式有效延长隧道施工过程中压入式通风的极限通风距离。

22.采用横通道作为储风室,有效利用隧道现有构造,对隧道影响小。

23.通过轴流风机二、风管一、轴流风机四和风管三组成压入式接力系统单独为右正洞供风;通过轴流风机三、风管二、轴流风机五和风管四组成压入式接力系统单独为左正洞供风,两条风流路径独立,可单独工作,也可协同工作,可根据实际工程情况对风机进行调控,可做到精准供风,极大的减少了施工通风能耗。

附图说明

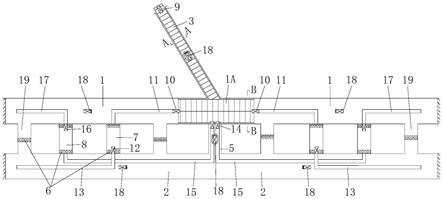

24.图1为本发明示意图;

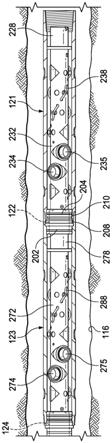

25.图2为图1的a

‑

a剖视图;

26.图3为图1的b

‑

b剖视图。

27.图中,左正洞1、风仓1a、污风道1b、右正洞2、斜井3、供风通道3a、排风通道3b、隔板4、排污横向通道5、挡风墙6、横通道风室一7、横通道风室二8、轴流风机一9、轴流风机二10、风管一11、轴流风机四12、风管二13、轴流风机三14、风管三15、轴流风机五16、风管四17、射流风机18、常规横向通道19。

具体实施方式

28.下面结合附图和实施例对本发明做进一步的说明如下:

29.隧道压入式通风接力系统,如图1和图2所示,包括左正洞1、右正洞2以及与左正洞1直接连接的斜井3;左正洞1与右正洞2经间隔布置的多个横通道连通;其特征在于:

30.在斜井3内设置有隔板4将斜井3分隔为位于上部的供风通道3a和位于下部的排风通道3b;斜井3内与左正洞1的交汇处设置有风仓1a;

31.多个横通道中,对中左正洞1与斜井3交叉口的横通道为排污横向通道5;位于隧道掌子面与排污横向通道5之间的横通道中,在其中两个横通道内分别设置两面挡风墙6,由对应横通道和内部的挡风墙6包围形成封闭的横通道风室,其中一个为横通道风室一7,另一个为横通道风室二8;其余横通道为常规横向通道19,经过挡风墙6封闭;

32.所述供风通道3a与风仓1a相连通;风仓1a内布置有轴流风机二10和轴流风机三14;横通道风室一7内设置有轴流风机四12;横通道风室二8内设置有轴流风机五16;

33.风管一11一端与轴流风机二10相连接,另一端沿左正洞1延伸并接入横通道风室一7;风管二13一端与轴流风机四12相连接,另一端延伸至右正洞2的掌子面;

34.风管三15一端与轴流风机三14相连接,另一端穿过排污横向通道5沿右正洞2延伸并接入横通道风室二8;风管四17一端与轴流风机五16相连接,另一端延伸至左正洞1的掌子面;

35.所述排污横向通道5连通右正洞2与左正洞1相连通,所述左正洞1与排风通道3b相连通。

36.本发明,通过隔板4将斜井3分隔为位于上部的供风通道3a和位于下部的排风通道3b,供风通道3a专用于为隧道通入新鲜空气,排风通道3b专用于排出隧道内的废气,增大了通入新鲜空气的横断面大小。

37.由于隧道内的废气温度通常会比外部新鲜空气温度高,在左正洞1与斜井3的交叉处,相对于在左正洞1和右正洞2内流通,废气会选择更容易流通的斜井3排到隧道外。故,通过选取对中左正洞1与斜井3交叉口的横通道为排污横向通道5,其余横通道封闭,使得左正洞1与右正洞2在出排污横向通道5之外的其它地方相互独立,不会互通,更利于隧道内的废气通过斜井3排出,左正洞1与右正洞2均作为排污通道,与传统的单个正洞作为排污通道相比,废气排出效率提高。

38.风仓1a起到一次储风与送风的作用。横通道风室一7和横通道风室二8起到二次储风与送风的作用。通过各个风管和轴流风机的设置,衔接各储风结构,并将新风送入掌子面。具体过程如下:

39.斜井3井口外的新风被抽入供风通道3a,沿供风通道3a向前汇聚于风仓1a,风仓1a内充满新风,完成一次储风。

40.右正洞2掌子面通风时,开启轴流风机二10,风仓1a内的新风被轴流风机二10抽入风管一11,沿着风管一11涌入横通道风室一7,横通道风室一7内充满新风,完成二次储风,以及一次风流接力。开启轴流风机四12,横通道风室一7内的新风被轴流风机四12推入风管三15,沿着风管三15流至右正洞2的掌子面附近与施工废气进行新旧风的互换,被置换的污染空气在右正洞2内向排污横向通道5方向运移,再经过排污横向通道5流向斜井3的排风通道3b,最终通过斜井3井口吹向地面,完成右正洞2掌子面的排污。

41.左正洞1掌子面通风时,开启轴流风机三14,风仓1a内的新风被轴流风机三14抽入风管二13,沿着风管二13涌入横通道风室二8,横通道风室二8内充满新风,完成二次储风,以及一次风流接力。开启轴流风机五16,横通道风室二8内的新风被轴流风机五16推入风管四17,沿着风管四17流至左正洞1的掌子面附近与施工废气进行新旧风的互换,被置换的污染空气在左正洞1内向斜井3方向运移,并流向斜井3的排风通道3b,最终通过斜井3井口吹向地面,完成左正洞1掌子面的排污。

42.上述利用轴流风机四12和风管三15向右正洞2的掌子面通风、利用轴流风机五16和风管四17为左正洞1的掌子面通风,实现了风流的二次接力。

43.通过轴流风机二10、风管一11、轴流风机四12和风管三15组成压入式接力系统单独为右正洞2供风;通过轴流风机三14、风管二13、轴流风机五16和风管四17组成压入式接力系统单独为左正洞1供风,两条风流路径独立,可单独工作,也可协同工作,根据实际工程情况对风机进行调控,可做到精准供风,极大的减少了施工通风能耗。

44.根据以往施工经验,在长大隧道施工过程中,使用压入式通风的极限通风距离约为3000m,随着单一风机供风长度的增加,由风管漏风、风阻损失等一系列问题引发的风机效率锐减,使得压入式通风效果不佳。利用横通道风室对风流进行二次接力,将传统压入式通风阶段化,有效的减短了单一供风的通风长度,以接力的形式合理控制压入式通风路径长度,降低了供风过程中风管漏风、风阻损失等问题对通风系统的影响,有效延长压入式通风的极限通风长度。

45.本发明的公开的通风系统是一个动态的系统,随着隧道开挖的推进,掌子面附近会开挖出新的横通道,隧道长度不断增加;保持排污横通道不变,横通道风室一、二应根据实际工程需求进行替换;具体的:当隧道过长,通风效果不佳时,横通道风室应向靠近掌子面方向移动,新的横通道风室拆除原有挡风墙,在近斜井端断面与远斜井端断面分别布置挡风墙共计两面,原横通道风室拆除两面挡风墙,在横通道中部断面新布置挡风墙一面,变为常规横通道。

46.可以在左正洞1内设置独立的风仓,最优的,如图3所示,隔板4由斜井3的井口处一直向前延伸至左正洞1,进入左正洞1后,沿着左正洞1纵向向左正洞1两端延伸20m处中止,由隔板4和左正洞1位于隔板4上的部分构成所述风仓1a;由隔板4和左正洞1位于隔板4下的部分构成污风道1b;左正洞1的污风道1b与排风通道3b以及排污横向通道5相连通。

47.轴流风机四12可以设置于横通道风室一7的任意位置,但是,为了尽量增大横通道风室一7体积,提高风管二13的送风效率,所述轴流风机四12设置于横通道风室一7临近右正洞2的一端。轴流风机五16可以设置于横通道风室二8的任意位置,但是,为了尽量增大横通道风室二8体积,提高风管四17的送风效率,所述轴流风机五16设置于横通道风室二8临近左正洞1的一端。

48.为了提高风室的体积,从而增大储风量,构成横通道风室一7的挡风墙6位于对应横通道的端头;构成横通道风室二8的挡风墙6位于对应横通道的端头。常规横向通道19内的挡风墙6设置于常规横向通道19的中部。

49.若选取靠近排污横向通道5的横通道作为风室,风室到掌子面的送风距离过长,难以保证掌子面获得足够的风量;若选取靠近隧道掌子面的横通道作为风室,风室到风仓1a的送风距离过长,难以保证足够的风量存储于风室,储风效率低。为了避免上述问题,满足

隧道掌子面风量需求的同时,满足风室内足够的储风量,位于隧道掌子面与排污横向通道5之间的横通道中,选取处于中部的两个横通道构造横通道风室一7和横通道风室二8。

50.为了使左正洞1和右正洞2的通风效率趋于一致,沿隧道纵向,横通道风室二8位于横通道风室一7与隧道掌子面之间。

51.为了将隧道外的新鲜空气抽入供风通道3a,所述供风通道3a起始端位于斜井3的井口处,在供风通道3a起始端布置有轴流风机一9。

52.为了利于污风排出,在左正洞1、右正洞2、斜井3的排风通道3b以及排污横向通道5内均设置有射流风机18。具体排风过程为:在掌子面附近,通入的新风与施工废气互换,左正洞1和右正洞2内布置的射流风机18提供压力差,被置换的废气向斜井3与左正洞1的交汇处流动,在经过斜井3的排风通道3b内的射流风机18的引流作用流向斜井3井口,最终通过斜井3井口吹向地面,完成排污。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。