1.本技术涉及借助爆炸产生的冲击应力波来测试或分析材料的技术领域,特别涉及一种支护体系抗爆炸动力冲击的试验方法。

背景技术:

2.目前我国深埋地下工程发展迅速,但在开挖过程中尤其是在脆性岩石中,地应力和岩体强度之间的尖锐矛盾极有可能导致岩爆的发生。岩爆是开挖导致的岩体内能量释放和通过震动波传播时产生的一种围岩破坏现象,岩爆控制就是努力避免这种破坏的产生。其中的途径有两个,一是降低能量释放的强度;二是加强围岩的抗冲击能力,即在正常冲击荷载作用下仍然保持良好的稳定状态,具体措施就是对存在岩爆危害的局部部位进行处理,加强岩体的抗冲击能力,在岩爆不可避免的情况下,围岩依然能保持稳定或者尽可能降低破坏程度和范围。除岩爆外,地震等地质灾害也会对围岩产生破坏。

3.目前支护普遍采用喷锚支护的方式,即锚杆加喷混凝土的方式,所不同的是锚杆和混凝土的类型。比如预应力锚杆/锚索、普通砂浆锚杆、锥形锚杆、水胀式锚杆,混凝土类型则根据不同标号、不同掺合料可以进一步细分。目前对于不同支护单元的力学特性以及应对岩爆、地震时所发挥的作用,仍然停留在室内试验阶段,只是单纯的对锚杆或者混凝土的力学性能进行试验,并没有考虑到不同支护单元之间的相互配合以及支护单元和围岩之间的耦合作用,很难体现出现场的实际情况。

4.对于地质条件复杂的深埋地下工程,单纯依靠实验室的研究成果显然无法满足工程的实际需要,支护系统与围岩之间的相互作用力在实验室内很难做出合理的评估,而在冲击荷载作用下的力学性能试验也只限于支护单元,无法进行系统的评价,特别是随着工程开挖周围应力环境的不断演化,对于工程的实际影响的评估更加困难。把实验室成果转化为现实工程中的设计方案,还有很多工作要做,其中的基础性工作就是了解各支护单元在冲击荷载作用下的工程特性和作用,评价不同支护单元组合成支护系统的适用性。因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本技术的目的在于提供一种支护体系抗爆炸动力冲击的试验方法,以解决或缓解上述现有技术中存在的问题。为了实现上述目的,本技术提供如下技术方案:支护体系抗爆炸动力冲击的试验方法,包括以下步骤:

6.第一步,将主巷道由外向内依次划分为:锚杆/索支护试验段和试爆试验段,锚杆/索支护试验段至少包括由外向内依次布置的锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ;

7.第二步,支护主巷道,锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ分别采用不同的锚杆/索支护体系进行支护;

8.第三步,在主巷道其中一侧的上方开挖平巷,所述平巷作为钻孔平台、装药平台;

9.第四步,在平巷钻设单排炮孔,所述炮孔向主巷道正上方水平延伸;

10.第五步,在炮孔对应主巷道的正上方进行装药,并在炮孔的孔口处填充堵塞物,单一炮孔内安装两个孔内雷管,孔内雷管依次连接地表雷管、导爆管、击发针/起爆针、导爆管线和击发器;

11.第六步,制作压力传感器包体,压力传感器包体包裹压力传感器,压力传感器包体的波阻抗与围岩的波阻抗一致;将压力传感器包体安装在主巷道内壁,并将压力传感器与数据采集设备连接;

12.第七步,按照试爆试验段、锚杆/索支护试验段ⅲ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅰ顺序依次实施多孔齐爆,通过数据采集设备实时采集压力传感器所收到的动态压力数据。

13.进一步的,所述第一步,主巷道还包括试验段入口段,试验段入口段位于锚杆/索支护试验段ⅰ的外侧。

14.进一步的,所述第一步,试验段入口段、锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ和试爆试验段之间均设有安全隔离段,安全隔离段的长度不小于10米。

15.进一步的,所述第四步,炮孔的走向垂直于主巷道的走向。

16.进一步的,所述第五步,采用不耦合的形式进行装药。

17.进一步的,所述第一步,主巷道在废弃矿洞的基础上扩挖。

18.进一步的,所述第六步,压力传感器安装在主巷道的顶部。

19.进一步的,所述第六步,压力传感器包体为圆柱形。

20.进一步的,锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ对应的支护体系分别是长短锚杆/索支护体系、短密锚杆支护体系、长密锚索支护体系。

21.与最接近的现有技术相比,本技术实施例的技术方案具有如下有益效果:

22.1)本技术划分锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ,分别采取不同的支护体系,可以有效得出每种支护体系的抗爆炸动力冲击性能,并可以直观的比较出每种支护体系抗爆炸动力冲击性能的优劣。

23.2)不耦合装药的目的是炸药爆炸后在钻孔内反复传递,波遇到不同介质时会发生反射和折射,为了保证在被测面(压力传感器安装位置)上的压力尽量相同,采用不耦合装药,另外,通过单一试验段炮孔内不耦合装药,多孔齐爆的方法,使得爆炸产生的冲击波可以在炮孔内连续反复叠加后向临空面(主巷道壁面)传播,从而产生近似平面波,能够直观比较各支护体系抗爆动力冲击性能的优劣。

24.3)主巷道洞口处往往岩石风化较为严重,为保证试验结果的准确性,主巷道洞口处不做试验用途,留作试验段入口段。。

25.4)安全隔离段的设置,能够降低爆炸对相邻试验段的影响,保证检测结果的准确性。

26.5)炮孔的走向垂直于主巷道的走向,能够保证试验的精准度,并便于施工。

27.6)压力传感器安装在主巷道的顶部,能够减少数据采集受到的干扰,增加数据采集的准确性。

28.7)压力传感器包体为圆柱形,便于打孔后的安装。

附图说明

29.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。其中:

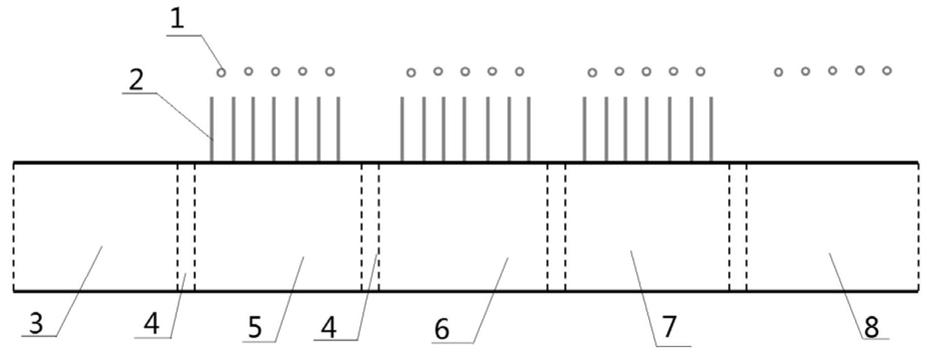

30.图1为本技术的支护体系抗爆炸动力冲击的试验方法的具体实施例的结构示意图;

31.图2为图1中锚杆/索支护试验段ⅰ的结构示意图;

32.图3为图1中试爆试验段的结构示意图;

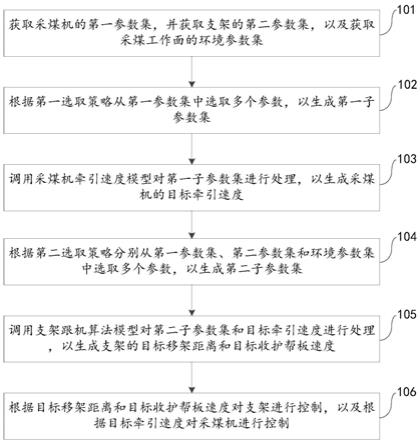

33.图4为图1中炮孔及炸药引爆系统的结构示意图;

34.附图标记说明:

[0035]1‑

炮孔;2

‑

支护体系;3

‑

试验段入口段;4

‑

安全隔离段;5

‑

锚杆/索支护试验段ⅰ;6

‑

锚杆/索支护试验段ⅱ;7

‑

锚杆/索支护试验段ⅲ;8

‑

试爆试验段;9

‑

平巷;10

‑

堵塞物;11

‑

炸药;12

‑

击发器;13

‑

导爆管线;14

‑

击发针/起爆针;15

‑

导爆管;16

‑

地表雷管;17

‑

孔内雷管。

具体实施方式

[0036]

下面将参考附图并结合实施例来详细说明本技术。各个示例通过本技术的解释的方式提供而非限制本技术。实际上,本领域的技术人员将清楚,在不脱离本技术的范围或精神的情况下,可在本技术中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本技术包含归入所附权利要求及其等同物的范围内的此类修改和变型。

[0037]

在本技术的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术而不是要求本技术必须以特定的方位构造和操作,因此不能理解为对本技术的限制。本技术中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0038]

本技术的支护体系抗爆炸动力冲击的试验方法的具体实施例,包括但不限于用于npr锚杆索支护体系抗爆炸动力冲击的试验。支护体系抗爆炸动力冲击的试验方法,如图1所示,包括以下步骤:

[0039]

第一步,如图2、图3所示,主巷道在废弃矿洞的基础上扩挖,将主巷道由外向内依次划分为:试验段入口段3、锚杆/索支护试验段和试爆试验段8,所述锚杆/索支护试验段至少包括由外向内依次布置的锚杆/索支护试验段ⅰ5、锚杆/索支护试验段ⅱ6、锚杆/索支护试验段ⅲ7。试验段入口段3、锚杆/索支护试验段ⅰ5、锚杆/索支护试验段ⅱ6、锚杆/索支护试验段ⅲ7和试爆试验段8之间均设有安全隔离段4,安全隔离段4的长度不小于10米。

[0040]

第二步,支护主巷道,锚杆/索支护试验段ⅰ5、锚杆/索支护试验段ⅱ6、锚杆/索支护试验段ⅲ7分别采用不同的锚杆/索支护体系2进行支护,具体的:锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ对应的支护体系分别是长短锚杆/索支护体系、短密锚杆支护体系、长密锚索支护体系。

[0041]

第三步,在主巷道其中一侧的上方(左上方或右上方)开挖平巷9,平巷9作为钻孔平台、装药平台;

[0042]

第四步,在平巷9钻设单排炮孔1,炮孔1向主巷道正上方水平延伸;炮孔1的走向垂直于主巷道的走向。

[0043]

第五步,如图4所示,在炮孔1对应主巷道的正上方装炸药11,采用不耦合的形式进行装药,并在炮孔1的孔口处填充堵塞物10。单一炮孔1内安装两个孔内雷管17,第一根孔内雷管距炮孔孔底的距离为0.1

‑

0.2倍的装药长度,第二根孔内雷管距堵塞物的距离为0.2

‑

0.333倍的装药长度。孔内雷管17依次连接地表雷管16、导爆管15、击发针/起爆针14、导爆管线13和击发器12。

[0044]

第六步,制作压力传感器包体,压力传感器包体的波阻抗要与围岩的波阻抗一致(波阻抗等于密度乘以相应的纵波波速),压力传感器包体包裹压力传感器,压力传感器包体为圆柱形。将压力传感器包体安装在主巷道的内壁,具体安装在主巷道的顶部,主要采集土压力并将压力传感器与数据采集设备连接。

[0045]

第七步,按照试爆试验段8、锚杆/索支护试验段ⅲ7、锚杆/索支护试验段ⅱ6、锚杆/索支护试验段ⅰ5顺序依次实施多孔齐爆,通过数据采集设备实时采集压力传感器所收到的动态压力数据。

[0046]

安全隔离段4、主巷道与平巷9间距离均由现场先导试验测试结果确定。

[0047]

与最接近的现有技术相比,本发明提供的技术方案具有如下有益效果:

[0048]

1)本技术划分锚杆/索支护试验段ⅰ、锚杆/索支护试验段ⅱ、锚杆/索支护试验段ⅲ,分别采取不同的支护体系,可以有效得出每种支护体系的抗爆炸动力冲击性能,并可以直观的比较出每种支护体系抗爆炸动力冲击性能的优劣。

[0049]

2)不耦合装药的目的是炸药爆炸后在钻孔内反复传递,波遇到不同介质时会发生反射和折射,为了保证在被测面(压力传感器安装位置)上的压力尽量相同,采用不耦合装药,另外,通过单一试验段炮孔内不耦合装药,多孔齐爆的方法,使得爆炸产生的冲击波可以在炮孔内连续反复叠加后向临空面(主巷道壁面)传播,从而产生近似平面波,能够直观比较各支护体系抗爆动力冲击性能的优劣。

[0050]

3)主巷道洞口处往往岩石风化较为严重,为保证试验结果的准确性,主巷道洞口处不做试验用途,留作试验段入口段。

[0051]

4)安全隔离段的设置,能够降低爆炸对相邻试验段的影响,保证检测结果的准确性。

[0052]

5)炮孔的走向垂直于主巷道的走向,能够保证试验的精准度,并便于施工。

[0053]

6)压力传感器安装在主巷道的顶部,能够减少数据采集受到的干扰,增加数据采集的准确性。

[0054]

7)压力传感器包体为圆柱形,便于打孔后的安装。

[0055]

以上仅为本技术的优选实施例,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。