1.本技术涉及钢铁厂高炉冲渣水换热领域,尤其涉及一种钢铁厂高炉冲渣水换热自动控制方法。

背景技术:

2.为充分利用钢铁厂高炉生产过程中冲渣水的热能资源,在高炉附近配套一组冲渣水换热装置,用于在冬季为附近用户供暖。冲渣水换热装置的工艺特点与高炉生产联系较为紧密。因高炉冲渣水生产工艺的特点,两座冲渣水站不定时进行冲渣操作,而且存在同时冲渣的情况。

3.原冲渣水换热装置的出口及回水入口阀设计均为手动操作,为了维护冲渣换热机组的渣水进水温度,操作人员需要辗转两个站所进行开关阀门操作,效率较低,热能利用不充分,造成较大的能源浪费,而且在两座冲渣水站同时冲渣的情况下,操作人员只能凭经验进行操作,存在较大的盲目性。如果阀门操作不及时,会造成两座冲渣水站串水的现象,对高炉生产造成影响。

技术实现要素:

4.本技术提供了一种钢铁厂高炉冲渣水换热自动控制方法,以解决操作人员需要辗转两个站所进行开关阀门操作,效率较低,热能利用不充分,造成较大的能源浪费的技术问题。

5.本技术提供了一种钢铁厂高炉冲渣水换热自动控制方法,所述方法包括步骤:

6.获取冲渣水站第一运行参数和换热机组第一运行参数;

7.根据所述冲渣水站第一运行参数和所述换热机组第一运行参数判断是否满足预设换热条件;

8.若是,控制所述冲渣水站和所述换热机组进行换热操作;

9.若否,保持当前状态;

10.获取冲渣水站第二运行参数和换热机组第二运行参数;

11.根据所述冲渣水站第二运行参数和所述换热机组第二运行参数判断是否满足预设切换换热条件;

12.若是,控制所述冲渣水站和所述换热机组停止换热操作;

13.若否,返回所述保持当前状态步骤。

14.优选地,所述获取冲渣水站第一运行参数和换热机组第一运行参数包括步骤:

15.获取所有冲渣水站出口压力;

16.获取所有所述冲渣水站出口温度;

17.获取所有所述冲渣水站出口阀门及回水阀门状态;

18.获取所有所述冲渣水站工况情况;

19.获取所有所述冲渣水站检修情况;

20.获取换热机组中各换热器入口压力。

21.优选地,所述根据所述冲渣水站第一运行参数和所述换热机组第一运行参数判断是否满足预设换热条件包括步骤:

22.判断冲渣水站出口压力是否大于等于0.1mpa;

23.判断冲渣水站出口温度是否大于等于60℃;

24.判断冲渣水站出口阀门及回水阀门状态是否为全部关闭;

25.判断冲渣水站工况情况是否为正常;

26.判断冲渣水站检修情况是否为未检修状态;

27.判断换热机组中是否至少有两台换热器入口压力小于等于0.1mpa;

28.其中,当所有判断结果均为是时,判断满足预设换热条件;当任一判断结果为否时,判断不满足预设换热条件。

29.优选地,所述控制所述冲渣水站和所述换热机组进行换热操作包括步骤:

30.开启所述冲渣水站的回水阀门;

31.控制所述换热机组进入加载状态;

32.预设时间后开启所述冲渣水站的出口阀门。

33.优选地,所述获取冲渣水站第二运行参数和换热机组第二运行参数包括步骤:

34.获取所有冲渣水站出口压力;

35.获取所有所述冲渣水站出口温度;

36.获取所有所述冲渣水站出口阀门及回水阀门状态;

37.获取所有所述冲渣水站工况情况;

38.获取所有所述冲渣水站检修情况;

39.获取换热机组中各换热器入口压力。

40.优选地,所述根据所述冲渣水站第二运行参数和所述换热机组第二运行参数判断是否满足预设切换换热条件包括步骤:

41.判断冲渣水站出口压力是否小于等于0.1mpa;

42.判断冲渣水站出口温度是否小于等于60℃;

43.判断冲渣水站出口阀门及回水阀门状态是否为全部开启;

44.判断冲渣水站工况情况是否为异常;

45.判断冲渣水站检修情况是否为检修状态;

46.判断换热机组中是否至少有两台换热器入口压力大于等于0.1mpa;

47.其中,当所有判断结果均为是时,判断满足预设切换换热条件;当任一判断结果为否时,判断不满足预设切换换热条件。

48.优选地,所述控制所述冲渣水站和所述换热机组停止换热操作包括步骤:

49.关闭所述冲渣水站的回水阀门;

50.控制所述换热机组进入卸载状态;

51.预设时间后关闭所述冲渣水站的出口阀门。

52.优选地,在所述获取冲渣水站第一运行参数和换热机组第一运行参数之前还包括步骤:

53.获取所有冲渣水站的第一时钟信号;

54.获取换热机组中所有换热器的第二时钟信号;

55.判断所述第一时钟信号是否等于所述第二时钟信号;

56.若是,保持当前状态;

57.若否,将所述第一时钟信号和所述第二时钟信号统一。

58.优选地,所述控制所述冲渣水站和所述换热机组进行换热操作包括步骤:

59.判断是否有至少两个所述冲渣水站满足预设换热条件;

60.若是,获取满足预设换热条件的所有所述冲渣水站的权重,并选择权重最大的所述冲渣水站和所述换热机组进行换热操作;

61.若否,控制满足预设换热条件的唯一所述冲渣水站和所述换热机组进行换热操作。

62.优选地,所述控制所述冲渣水站和所述换热机组停止换热操作包括步骤:

63.判断是否有至少两个所述冲渣水站满足预设切换换热条件;

64.若是,获取满足预设切换换热条件的所有所述冲渣水站的权重,并选择权重最大的所述冲渣水站和所述换热机组停止换热操作;

65.若否,控制满足预设切换换热条件的唯一所述冲渣水站和所述换热机组停止换热操作。

66.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

67.本技术实施例提供的一种钢铁厂高炉冲渣水换热自动控制方法,通过实时采集冲渣水站和换热机组的运行参数,并将运行参数与预设换热条件和切换换热条件作比较,从而开启或停止换热,可以对冲渣水站阀门进行科学的启停,对换热装置进行科学的加/卸载操作,实现了对冲渣水各阀门的精确控制,降低了冲渣水资源的浪费,更为充分的利用冲渣水的热能资源;同时提高了钢铁厂高炉冲渣水站的运行效率,有助于提高钢铁厂的管理水平,增加公司的经济效益。

附图说明

68.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

69.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

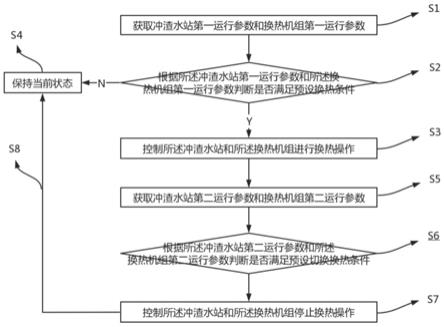

70.图1为本技术实施例提供的一种钢铁厂高炉冲渣水换热自动控制方法的流程示意图。

具体实施方式

71.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

72.图1为本技术实施例提供的一种钢铁厂高炉冲渣水换热自动控制方法的流程示意

图。

73.在本技术实施例中,本技术提供了一种钢铁厂高炉冲渣水换热自动控制方法,所述方法包括步骤:

74.s1:获取冲渣水站第一运行参数和换热机组第一运行参数;

75.在本技术实施例中,步骤s1中的获取冲渣水站第一运行参数和换热机组第一运行参数包括步骤:

76.获取所有冲渣水站出口压力;

77.获取所有所述冲渣水站出口温度;

78.获取所有所述冲渣水站出口阀门及回水阀门状态;

79.获取所有所述冲渣水站工况情况;

80.获取所有所述冲渣水站检修情况;

81.获取换热机组中各换热器入口压力。

82.在本技术实施例中,当获取冲渣水站第一运行参数和换热机组第一运行参数时,具体地,冲渣水站的运行参数包括:冲渣水站出口压力、出口温度、出口阀门状态、回水阀门状态、工况情况、检修情况,换热机组的运行参数包括:换热器入口压力。以e各参数可以通过传感器进行检测而获取。

83.s2:根据所述冲渣水站第一运行参数和所述换热机组第一运行参数判断是否满足预设换热条件;

84.在本技术实施例中,步骤s2中的根据所述冲渣水站第一运行参数和所述换热机组第一运行参数判断是否满足预设换热条件包括步骤:

85.判断冲渣水站出口压力是否大于等于0.1mpa;

86.判断冲渣水站出口温度是否大于等于60℃;

87.判断冲渣水站出口阀门及回水阀门状态是否为全部关闭;

88.判断冲渣水站工况情况是否为正常;

89.判断冲渣水站检修情况是否为未检修状态;

90.判断换热机组中是否至少有两台换热器入口压力小于等于0.1mpa;

91.其中,当所有判断结果均为是时,判断满足预设换热条件;当任一判断结果为否时,判断不满足预设换热条件。

92.在本技术实施例中,预设换热条件为:冲渣水站出口压力大于等于0.1mpa、且冲渣水站出口温度大于等于60℃、且冲渣水站出口阀门及回水阀门状态全部关闭、且冲渣水站工况情况正常、且冲渣水站检修情况为未检修状态、且换热机组中至少有两台换热器入口压力小于等于0.1mpa;当上述各条件均满足时,则判断冲渣水站第一运行参数和换热机组第一运行参数判断满足预设换热条件。

93.s3:若是,控制所述冲渣水站和所述换热机组进行换热操作;

94.在本技术实施例中,步骤s3中的控制所述冲渣水站和所述换热机组进行换热操作包括步骤:

95.开启所述冲渣水站的回水阀门;

96.控制所述换热机组进入加载状态;

97.预设时间后开启所述冲渣水站的出口阀门。

98.在本技术实施例中,当判断满足预设换热条件时,则控制冲渣水站和换热机组进行换热操作,具体步骤为:开启所述冲渣水站的回水阀门,同时控制所述换热机组进入加载状态;在预设时间后开启所述冲渣水站的出口阀门,然后冲渣水站和换热机组进行换热操作。

99.s4:若否,保持当前状态;

100.在本技术实施例中,当判断不满足预设换热条件时,则冲渣水站和换热机组保持当前状态运行即可。

101.s5:获取冲渣水站第二运行参数和换热机组第二运行参数;

102.在本技术实施例中,步骤s5中的获取冲渣水站第二运行参数和换热机组第二运行参数包括步骤:

103.获取所有冲渣水站出口压力;

104.获取所有所述冲渣水站出口温度;

105.获取所有所述冲渣水站出口阀门及回水阀门状态;

106.获取所有所述冲渣水站工况情况;

107.获取所有所述冲渣水站检修情况;

108.获取换热机组中各换热器入口压力。

109.在本技术实施例中,渣水站第二运行参数与渣水站第一运行参数相同,换热机组第二运行参数和换热机组第一运行参数相同,故不再对获取冲渣水站第二运行参数和换热机组第二运行参数步骤进行赘述。在其他实施例中,渣水站第二运行参数与渣水站第一运行参数可以不相同,换热机组第二运行参数和换热机组第一运行参数可以不相同。

110.s6:根据所述冲渣水站第二运行参数和所述换热机组第二运行参数判断是否满足预设切换换热条件;

111.在本技术实施例中,步骤s6中的根据所述冲渣水站第二运行参数和所述换热机组第二运行参数判断是否满足预设切换换热条件包括步骤:

112.判断冲渣水站出口压力是否小于等于0.1mpa;

113.判断冲渣水站出口温度是否小于等于60℃;

114.判断冲渣水站出口阀门及回水阀门状态是否为全部开启;

115.判断冲渣水站工况情况是否为异常;

116.判断冲渣水站检修情况是否为检修状态;

117.判断换热机组中是否至少有两台换热器入口压力大于等于0.1mpa;

118.其中,当所有判断结果均为是时,判断满足预设切换换热条件;当任一判断结果为否时,判断不满足预设切换换热条件。

119.在本技术实施例中,预设切换换热条件为:冲渣水站出口压力小于等于0.1mpa、且冲渣水站出口温度小于等于60℃、且冲渣水站出口阀门及回水阀门状态全部开启、且冲渣水站工况情况异常、且冲渣水站检修情况为检修状态、且换热机组中至少有两台换热器入口压力大于等于0.1mpa;当上述各条件均满足时,则判断冲渣水站第二运行参数和换热机组第二运行参数判断满足预设切换换热条件。

120.s7:若是,控制所述冲渣水站和所述换热机组停止换热操作;

121.在本技术实施例中,步骤s7中的控制所述冲渣水站和所述换热机组停止换热操作

包括步骤:

122.关闭所述冲渣水站的回水阀门;

123.控制所述换热机组进入卸载状态;

124.预设时间后关闭所述冲渣水站的出口阀门。

125.在本技术实施例中,当判断满足预设切换换热条件时,则控制冲渣水站和换热机组停止换热操作,具体步骤为:关闭所述冲渣水站的回水阀门,同时控制所述换热机组进入卸载状态;在预设时间后关闭所述冲渣水站的出口阀门,然后冲渣水站和换热机组停止换热操作。

126.s8:若否,返回所述保持当前状态步骤。

127.在本技术实施例中,当判断不满足预设切换换热条件时,则冲渣水站和换热机组保持当前状态运行即可,也即继续进行换热操作。

128.在本技术实施例中,在步骤s1中的获取冲渣水站第一运行参数和换热机组第一运行参数之前还包括步骤:

129.获取所有冲渣水站的第一时钟信号;

130.获取换热机组中所有换热器的第二时钟信号;

131.判断所述第一时钟信号是否等于所述第二时钟信号;

132.若是,保持当前状态;

133.若否,将所述第一时钟信号和所述第二时钟信号统一。

134.在本技术实施例中,当在获取冲渣水站第一运行参数和换热机组第一运行参数之前需要完成各设备的时钟统一,在本技术实施例中,可以利用能源对时系统为各设备授时,其中所述的温度、压力、阀门状态等均基于能源对时系统提供sntp时钟信号,阀门的打开/关闭、机组的加/卸载等操作时间均取自能源对时系统所提供的irig

‑

b时钟信号。

135.在本技术实施例中,步骤s3中的控制所述冲渣水站和所述换热机组进行换热操作包括步骤:

136.判断是否有至少两个所述冲渣水站满足预设换热条件;

137.若是,获取满足预设换热条件的所有所述冲渣水站的权重,并选择权重最大的所述冲渣水站和所述换热机组进行换热操作;

138.若否,控制满足预设换热条件的唯一所述冲渣水站和所述换热机组进行换热操作。

139.在本技术实施例中,当具有至少两个冲渣水站均满足预设换热条件时,按照前述步骤则这些冲渣水站均可以与换热机组进行换热操作,但是按照实际情况,冲渣换热必须交替进行,否则会造成多个冲渣水站之间串水的现象,会对高炉生产造成影响。因此,需要对多个冲渣水站的换热操作进行优先级设置,具体地,可以对冲渣水站的权重进行设置,当多个冲渣水站均符合换热条件时,则可以根据权重大小从高到低按照先后顺序进行换热操作。

140.在本技术实施例中,步骤s7中的控制所述冲渣水站和所述换热机组停止换热操作包括步骤:

141.判断是否有至少两个所述冲渣水站满足预设切换换热条件;

142.若是,获取满足预设切换换热条件的所有所述冲渣水站的权重,并选择权重最大

的所述冲渣水站和所述换热机组停止换热操作;

143.若否,控制满足预设切换换热条件的唯一所述冲渣水站和所述换热机组停止换热操作。

144.在本技术实施例中,当具有至少两个冲渣水站均满足预设切换换热条件时,按照前述步骤则这些冲渣水站均可以与换热机组进行切换换热操作,但是按照实际情况,冲渣切换换热必须交替进行,否则会造成多个冲渣水站之间串水的现象,会对高炉生产造成影响。因此,需要对多个冲渣水站的停止换热操作进行优先级设置,具体地,可以对冲渣水站的权重进行设置,当多个冲渣水站均符合切换换热条件时,则可以根据权重大小从高到低按照先后顺序停止换热操作。

145.下面以具体实施例对本技术进行详细描述。

146.现有1号冲渣水站,以及换热机组,换热机组中具有1号换热器、2号换热器和3号换热器,1号冲渣水站与换热机组按照常规方式连接,冲渣水站和换热机组之间可以进行换热操作。

147.首先,读取1号冲渣水站出口压力、温度及换热机组入口压力,如果1号冲渣水站出口温度≥60℃,并且1号出口压力≥0.1mpa,并且换热机组入口压力≤0.1mpa(必须两台换热器同时达到设定条件),并且1号冲渣水站出口阀门及回水阀门均为关闭状态,1号冲渣水站工况正常,1号冲渣水站未检修,则打开1号冲渣水站配套的回水阀门,同时换热机组开始加载进入工作状态,1分钟后,打开1号冲渣水站的出口阀门,利用1号冲渣水站与换热机组进行换热操作。

148.然后隔设定时间读取1号冲渣水站出口压力、温度及换热机组入口压力,如果1号冲渣水站出口温度≤60℃,并且1号冲渣水站出口压力≤0.1mpa,并且换热机组回水压力≥0.1mpa(必须两台换热器同时达到设定条件),并且1号冲渣水站出水阀门、回水阀门处于打开状态,1号冲渣水站工况异常,1号冲渣水站处于检修,则关闭1号冲渣水站的回水阀门,同时控制换热机组进入卸载状态,在1分钟后后关闭1号冲渣水站的出口阀门,1号冲渣水站与换热机组之间停止换热操作。

149.当还有一个2号冲渣水站时,其工作情况与1号冲渣水站相同。同时,由于两个冲渣水站与换热机组之间的换热不能同时进行,否则会造成串水的现象,对高炉生产造成较大影响,因此需要对这两个冲渣水站之间的权重进行高低设置,当二者均满足预设换热条件或者切换换热条件时,需要选择权重更大的冲渣水站进行换热操作或者停止换热。

150.本技术实施例提供的一种钢铁厂高炉冲渣水换热自动控制方法,通过实时采集冲渣水站和换热机组的运行参数,并将运行参数与预设换热条件和切换换热条件作比较,从而开启或停止换热,可以对冲渣水站阀门进行科学的启停,对换热装置进行科学的加/卸载操作,实现了对冲渣水各阀门的精确控制,降低了冲渣水资源的浪费,更为充分的利用冲渣水的热能资源;同时提高了钢铁厂高炉冲渣水站的运行效率,有助于提高钢铁厂的管理水平,增加公司的经济效益。

151.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些

要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

152.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。