1.本发明属于先进核能开发技术领域,具体涉及一种小型氟盐冷却高温堆多用途热输运系统。

背景技术:

2.小型氟盐冷却高温堆具有高温低压、结构紧凑、成本低和能量综合利用等特点。除发电外,小型氟盐冷却高温堆还应具有提供高温工艺热的接口,以实现高温制氢、储能和盐水淡化等,提供一体化、多用途的能源供给方案。

3.然而,大多数小型氟盐冷却高温堆的热输运系统设计多是针对于具体的运行模式和工作方式,难以同时适应自然/强迫循环、发电/高温工艺热等多循环模式和工作模式的需求。为充分发挥小型氟盐冷却高温堆的上述优势,亟待开发相应的主热输运系统,在有限的空间内实现能量的紧凑高效利用,推动我国自主掌握小型氟盐冷却高温堆设计技术的进程。

技术实现要素:

4.为了克服上述现有技术存在的问题,本发明公开了小型氟盐冷却高温堆多用途热输运系统,在节省体积的同时将堆芯回路、主热输运回路和余排系统结合起来,实现了堆内循环、主热输运和余热输运的同时运行和灵活切换。

5.为达到上述目的,本发明采用如下技术方案:

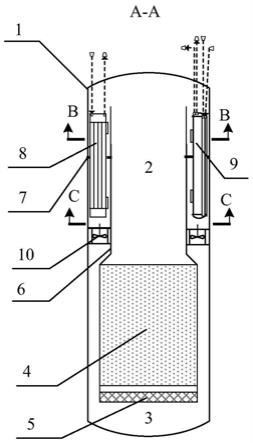

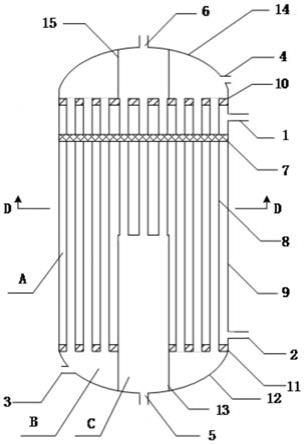

6.小型氟盐冷却高温堆多用途热输运系统,包括反应堆容器1、热池2、冷池3、堆芯4、堆芯流量分配板5、冷/热池围筒6、环形冷/热池隔板7、氟盐

‑

二氧化碳换热器8、主热

‑

余热一体式换热器9和轴流泵10;

7.反应堆容器1中上部安装环形冷/热池隔板7,将上部的热池2和下部的冷池3分离;环形冷/热池隔板7内环安装冷/热池围筒6,将氟盐的堆芯出口上升段和换热区域的下降段分离;冷/热池围筒6底部连接堆芯4的出口,堆芯4入口连接堆芯流量分配板5;氟盐

‑

co2换热器8和主热

‑

余热一体式换热器9贯穿于环形冷/热池隔板7,起到输运反应热和联通冷、热池氟盐的作用;主热

‑

余热一体式换热器9下部布置轴流泵10,用于驱动氟盐循环。

8.所述氟盐

‑

二氧化碳换热器8采用印刷电路板式换热器,在热池2外沿热池2轴线呈120

°

并联布置三台;其横截面为扇形圆环,氟盐

‑

二氧化碳换热器8包括侧面上部的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1、侧面下部的氟盐

‑

二氧化碳换热器冷却剂出口窗8

‑

2、顶部的氟盐

‑

二氧化碳换热器二氧化碳入口8

‑

3和顶部的氟盐

‑

二氧化碳换热器二氧化碳出口8

‑

4;其中,氟盐冷却剂从氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1流入,放热后从氟盐

‑

二氧化碳换热器冷却剂出口窗8

‑

2流出,二氧化碳从氟盐

‑

二氧化碳换热器二氧化碳入口8

‑

3流入,经内部管道输运至换热器底部后向上折流,然后与冷却剂氟盐逆流换热,吸热后从氟盐

‑

二氧化碳换热器二氧化碳出口8

‑

4流出。

9.所述主热

‑

余热一体式换热器9采用管壳型式,在热池2外沿热池2轴线呈120

°

并联

布置三台,与氟盐

‑

二氧化碳换热器8交错布置;其横截面为扇形圆环,主热

‑

余热一体式换热器9包括侧面上部的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1、侧面下部的主热

‑

余热一体式换热器冷却剂出口窗9

‑

2、顶部的主热

‑

余热一体式换热器热输运工质入口9

‑

3、顶部的主热

‑

余热一体式换热器热输运工质出口9

‑

4、顶部的主热

‑

余热一体式换热器余排工质入口9

‑

5、顶部的主热

‑

余热一体式换热器余排工质出口9

‑

6和顶部的轴流泵导向管9

‑

7;其中,氟盐冷却剂从主热

‑

余热一体式换热器冷却剂入口窗9

‑

1流入,放热后从主热

‑

余热一体式换热器冷却剂出口窗9

‑

2流出;热输运工质从主热

‑

余热一体式换热器热输运工质出入口9

‑

3流入,经内部管道输运至换热器底部后向上折流,然后与冷却剂氟盐逆流换热,吸热后从主热

‑

余热一体式换热器热输运工质出口9

‑

4流出;余排工质从主热

‑

余热一体式换热器余排工质入口9

‑

5流入,经内部管道输运至换热器底部后向上折流,然后与冷却剂氟盐逆流换热,吸热后从主热

‑

余热一体式换热器余排工质出口9

‑

6流出;轴流泵导向管9

‑

7设置在主热

‑

余热一体式换热器9中部,与换热器下部的轴流泵10的泵轴对齐,用于容纳轴流泵10的泵轴。

10.所述轴流泵10沿反应堆轴线呈120

°

并联布置三台,其泵轴位置与主热

‑

余热一体式换热器9的轴流泵导向管9

‑

7共轴。

11.所述热输运系统具有强迫循环和自然循环两种循环模式;强迫循环模式下,氟盐冷却剂由轴流泵10加压后,经下降环腔汇集在反应堆容器底部的冷池3;随后向上折流,经过堆芯流量分配板5后进入堆芯4吸热;之后汇集在热池2并从顶部向下折流,进入氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1和主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1放热,随后由氟盐

‑

二氧化碳换热器冷却剂出口窗8

‑

2和主热

‑

余热一体式换热器冷却剂出口窗9

‑

2流出,汇集后进入轴流泵10完成堆芯循环;自然循环模式下,冷却剂工作流程与强迫循环模式相同,只是轴流泵10不工作,而是借助由氟盐

‑

二氧化碳换热器8和主热

‑

余热一体式换热器9区域冷流体和堆芯区域热流体的密度差提供的驱动力完成堆芯循环;主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器余排工质入口9

‑

5和主热

‑

余热一体式换热器余排工质出口9

‑

6始终开启,保证余排工质的流通,在正常工况和事故工况下,余排系统始终投入运行。

12.所述热输运系统具有紧凑运行、综合运行和全功率运行三种运行模式;紧凑运行模式下,至少一台氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1开启,所有主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1关闭,此时热输运系统直接连接外部的动力循环系统,以节省空间;综合运行模式下,至少一台主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1开启,所有氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1关闭,此时热输运系统连接外部的热输运系统,实现储能和能量转换;全功率运行模式下,至少一台氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1开启和至少一台主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1开启,热输运系统同时连接外部的动力循环系统和外部的热输运系统,实现全功率利用。

13.所述反应堆容器1的高度不超过9米,直径不超过3米,堆芯4重量不超过40吨,全堆重量不超过200吨。

14.和现有技术相比较,本发明具备如下优点:

15.1、本发明的小型氟盐冷却高温堆多用途热输运系统,在节省体积的同时将堆芯回路、主热输运回路和余排系统结合起来,实现了堆内循环、主热输运和余热输运的同时运行;

16.2、本发明具有强迫循环和自然循环两种循环模式;通过调节熔盐

‑

二氧化碳换热器和主热

‑

余热一体式换热器的入口窗开闭,能够实现灵活切换紧凑运行、综合运行和全功率运行三种运行模式,提高能量利用效率;

17.3、本发明在冷却剂冷侧围绕反应堆中轴线每120

°

布置并联三台轴流泵,既能降低对泵材料耐温的要求,也有利于提高冷池流场和温场的均匀性,降低流动阻力、流动不稳定性和热应力。

附图说明

18.图1是本发明小型氟盐冷却高温堆多用途热输运系统总示意图。

19.图2是本发明小型氟盐冷却高温堆多用途热输运系统的氟盐

‑

二氧化碳换热器主视图。

20.图3是本发明小型氟盐冷却高温堆多用途热输运系统的主热

‑

余热一体式换热器主视图。

21.图4是本发明小型氟盐冷却高温堆多用途热输运系统总示意图的b

‑

b方向剖视图。

22.图5是本发明小型氟盐冷却高温堆多用途热输运系统总示意图的c

‑

c方向剖视图。

23.图1

‑

5中,1:反应堆容器;2:热池;3:冷池;4:堆芯;5:堆芯流量分配板;6:冷/热池围筒;7:环形冷/热池隔板;8:氟盐

‑

二氧化碳换热器;8

‑

1:氟盐

‑

二氧化碳换热器冷却剂入口窗;8

‑

2:氟盐

‑

二氧化碳换热器冷却剂出口窗;8

‑

3:氟盐

‑

二氧化碳换热器二氧化碳入口;8

‑

4:氟盐

‑

二氧化碳换热器二氧化碳出口;9:主热

‑

余热一体式换热器;9

‑

1:主热

‑

余热一体式换热器冷却剂入口窗;9

‑

2:主热

‑

余热一体式换热器冷却剂出口窗;9

‑

3:主热

‑

余热一体式换热器热输运工质出入口;9

‑

4:主热

‑

余热一体式换热器热输运工质出口;9

‑

5:主热

‑

余热一体式换热器余排工质入口;9

‑

6:主热

‑

余热一体式换热器余排工质出口;9

‑

7:轴流泵导向管;10:轴流泵。

具体实施方式

24.下面结合附图和实施例对本发明作详细的说明:

25.如图1所示,本发明小型氟盐冷却高温堆多用途热输运系统,包括反应堆容器1、热池2、冷池3、堆芯4、堆芯流量分配板5、冷/热池围筒6、环形冷/热池隔板7、氟盐

‑

二氧化碳换热器8、主热

‑

余热一体式换热器9和轴流泵10;反应堆容器1中上部安装环形冷/热池隔板7,将上部的热池2和下部的冷池3分离;环形冷/热池隔板7内环安装冷/热池围筒6,将氟盐的堆芯出口上升段和换热区域的下降段分离;冷/热池围筒6底部连接堆芯4的出口,堆芯4入口连接堆芯流量分配板5;氟盐

‑

co2换热器8和主热

‑

余热一体式换热器9贯穿于环形冷/热池隔板7,起到输运反应热和联通冷、热池氟盐的作用;主热

‑

余热一体式换热器9下部布置轴流泵10,用于驱动氟盐循环。

26.如图2和图4所示,所述氟盐

‑

二氧化碳换热器8采用印刷电路板式换热器,在热池2外沿热池2轴线呈120

°

并联布置三台;氟盐

‑

二氧化碳换热器8的横截面为扇形圆环形状,其

出入口包括侧面上部的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1、侧面下部的氟盐

‑

二氧化碳换热器冷却剂出口窗8

‑

2、顶部的氟盐

‑

二氧化碳换热器二氧化碳入口8

‑

3和顶部的氟盐

‑

二氧化碳换热器二氧化碳出口8

‑

4;8

‑

1至8

‑

4的中垂线与反应堆堆芯4的径向平行,并面向堆芯4,起到减少接触反应堆容器1流量,进而降低散热损失的作用。

27.基于氟盐

‑

二氧化碳换热器8的冷却剂热输运过程如下:氟盐冷却剂从氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1流入,放热后从氟盐

‑

二氧化碳换热器冷却剂出口窗8

‑

2流出,二氧化碳从氟盐

‑

二氧化碳换热器二氧化碳入口8

‑

3流入,经内部管道输运至换热器底部后向上折流,然后与冷却剂氟盐逆流换热,吸热后从氟盐

‑

二氧化碳换热器二氧化碳出口8

‑

4流出。

28.如图3和图4所示,所述主热

‑

余热一体式换热器9采用管壳型式,在热池2外沿热池2轴线呈120

°

并联布置三台,与氟盐

‑

二氧化碳换热器8交错布置;其横截面为扇形圆环,主热

‑

余热一体式换热器9包括侧面上部的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1、侧面下部的主热

‑

余热一体式换热器冷却剂出口窗9

‑

2、顶部的主热

‑

余热一体式换热器热输运工质入口9

‑

3、顶部的主热

‑

余热一体式换热器热输运工质出口9

‑

4、顶部的主热

‑

余热一体式换热器余排工质入口9

‑

5、顶部的主热

‑

余热一体式换热器余排工质出口9

‑

6和顶部的轴流泵导向管9

‑

7;9

‑

1和9

‑

2的中垂线与反应堆堆芯4的径向平行,并面向堆芯4,起到减少接触反应堆容器1流量,进而降低散热损失的作用。

29.基于主热

‑

余热一体式换热器9的冷却剂热输运过程如下:氟盐冷却剂从主热

‑

余热一体式换热器冷却剂入口窗9

‑

1流入,放热后从主热

‑

余热一体式换热器冷却剂出口窗9

‑

2流出;热输运工质从主热

‑

余热一体式换热器热输运工质出入口9

‑

3流入,经内部管道输运至换热器底部后向上折流,然后与冷却剂氟盐逆流换热,吸热后从主热

‑

余热一体式换热器热输运工质出口9

‑

4流出;余排工质从主热

‑

余热一体式换热器余排工质入口9

‑

5流入,经内部管道输运至换热器底部后向上折流,然后与冷却剂氟盐逆流换热,吸热后从主热

‑

余热一体式换热器余排工质出口9

‑

6流出;轴流泵导向管9

‑

7设置在主热

‑

余热一体式换热器9中部,与换热器下部的轴流泵10的泵轴对齐,用于容纳轴流泵10的泵轴。

30.如图5所示,所述轴流泵10沿反应堆轴线呈120

°

并联布置三台,其泵轴位置与主热

‑

余热一体式换热器9的轴流泵导向管9

‑

7共轴。

31.所述热输运系统具有强迫循环和自然循环两种循环模式。在堆芯以全功率运行时采用强迫循环模式,工作流程如下:氟盐冷却剂由轴流泵10加压后,经下降环腔汇集在反应堆容器底部的冷池3;随后向上折流,经过堆芯流量分配板5后进入堆芯4吸热;之后汇集在热池2并从顶部向下折流,进入氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1和主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1放热,随后由氟盐

‑

二氧化碳换热器冷却剂出口窗8

‑

2和主热

‑

余热一体式换热器冷却剂出口窗9

‑

2流出,汇集后进入轴流泵10完成堆芯循环。此外,在堆芯以低功率运行时,采用自然循环模式,该模式下冷却剂的流向和换热方式与强迫循环模式相同,只是轴流泵10不工作,而是借助由氟盐

‑

二氧化碳换热器8和主热

‑

余热一体式换热器9区域冷流体和堆芯区域热流体的密度差提供的驱动力完成堆芯循环;主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器余排工质入口9

‑

5和主热

‑

余热一体式换热器余排工质出口9

‑

6始终开启,保证余排工质的流通,在正常工况和事故工况下,余排系统始终投入运行。

32.所述热输运系统具有紧凑运行、综合运行和全功率运行三种运行模式;紧凑运行模式下,至少一台氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1开启,所有主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1关闭,此时热输运系统作为一回路,直接连接作为二回路的外部动力循环系统,以尽可能地节省空间;综合运行模式下,至少一台主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1开启,所有氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1关闭,此时热输运系统作为一回路,连接外部作为中间换热回路的热输运系统,如熔盐池,其中熔盐池可以进行储能并提供高温工艺热接口和连接动力转换系统的接口,实现多用途的能量转换;全功率运行模式下,至少一台氟盐

‑

二氧化碳换热器8的氟盐

‑

二氧化碳换热器冷却剂入口窗8

‑

1开启和至少一台主热

‑

余热一体式换热器9的主热

‑

余热一体式换热器冷却剂入口窗9

‑

1开启,热输运系统同时连接外部的动力循环系统和外部的热输运系统,实现全功率利用。

33.以小型氟盐冷却高温堆为例,所述反应堆容器1中的冷却剂采用flibe盐,堆芯4的出口温度达700℃,入口温度650℃。反应堆容器1的高度不超过9米,直径不超过3米,堆芯4重量不超过40吨,全堆重量不超过200吨。

34.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。