一种基于scr出口nox浓度的可视化喷氨优化方法及装置

技术领域

1.本发明涉及scr脱硝技术领域,尤其涉及一种基于scr出口nox浓度的 可视化喷氨优化方法及装置。

背景技术:

2.为降低燃煤电厂烟气nox的排放量,国内燃煤电厂主流的脱硝技术是采用 选择催化还原(selective catalytic reduction,scr)进行脱硝处理。目前大部分 研究对scr脱硝系统的关注点主要是集中在以首层催化剂入口氨氮摩尔比分布 最均匀为目标进行喷氨优化,但催化剂出口nox浓度不仅与催化剂入口氨氮摩 尔比相关,还与催化剂入口的温度、速度以及催化剂活性等因素有关,且现场 运行中催化剂层容易受物理上的磨损及化学上的毒害等,造成每个分区的催化 剂活性并不一致,所以仅仅通过实现入口氨氮摩尔比分布最均匀并不能达到出 口nox浓度分布最均匀的目的,优化后仍会存在出口nox浓度偏差大、局部氨 逃逸大等问题。

技术实现要素:

3.本发明提供了一种基于scr出口nox浓度的可视化喷氨优化方法及装置, 能够有效解决当前的scr脱硝方法所导致的出口nox浓度偏差大、局部氨逃逸 大的问题。

4.为了解决上述技术问题,本发明实施例提供了一种基于scr出口nox浓度 的可视化喷氨优化方法,包括如下步骤:

5.对定负荷下scr系统的入口测量,获得现场烟气流场数据;

6.根据所述现场烟气流场数据,建立所述scr系统的cfd模型;

7.根据所述cfd模型,获取所述scr系统的喷氨影响因子;

8.建立所述scr系统对应的scr反应数学模型,并以出口nox浓度分布均 匀性最优为目标,结合所述scr反应数学模型,计算得到催化剂入口每个分区 的氨氮摩尔比分布;其中,所述scr反应数学模型用于输出出口nox浓度与入 口影响因素的数学关系;

9.根据所述每个分区的氨氮摩尔比分布,并耦合所述scr系统的喷氨影响因 子建立矩阵方程,求解所述矩阵方程,获得最优喷氨量以优化所述scr系统。

10.进一步地,所述对定负荷下scr系统的入口测量,获得现场烟气流场数据, 具体为:采用测量设备对scr系统入口测量截面的烟气流场特性进行测量,获 得入口测量截面的速度场、浓度场和温度场,为cfd数值模拟提供入口参数。

11.进一步地,所述根据所述现场烟气流场数据,建立所述scr系统的cfd模 型,具体为:采用cfd流场分析对所述scr系统的cfd模型进行整体结构的 建模。

12.进一步地,在建立所述scr系统的cfd模型之后,还包括:对所述scr 系统的cfd模型进行验证和模拟流场可视化分析,具体为:

13.根据所述定负荷下scr系统的入口进行测量,获得现场烟气流场数据,合 理设置模拟入口边界条件;在fluent里进行数值计算,计算确定流场收敛后, 将计算结果和所述

现场烟气流场数据进行对比,验证所述scr系统的cfd模型 的可靠性;

14.采用组分输运模型模拟烟气和nh3的混合过程,结合所述现场烟气流场数据 对所述scr系统的cfd模型进行验证,分析氨气的迹线流动规律,反映所述 scr系统实际的烟气流动,可对不同工况下的模拟流场进行可视化分析。

15.进一步地,所述scr反应数学模型用于输出出口nox浓度与入口影响因素 的数学关系,具体为:c

no,out

=f(α,t,v,c

no,in

);

16.其中c

no,out

表示出口nox浓度、c

no,in

表示入口nox浓度、α表示入口氨 氮摩尔比、t表示入口温度、v表示入口烟气速度。

17.进一步地,所述影响因子借助所述cfd模型的fluent流场模拟定量分析入 口喷氨量对首层催化剂入口氨浓度的影响,将催化剂入口截面划分为12个区域, 对应出口nox网格化取样数量;

18.所述影响因子定义如下:

19.α

i

:不同分区的影响因子,r

i

:单个分区喷氨影响某个区域的氨浓度,r

i

: 均匀喷氨时影响某个区域的氨浓度。

20.进一步地,所述scr系统包括:进出口烟道、喷氨格栅、导流板、静态混 合器、整流格栅和催化剂层;所述喷氨格栅共有21组,设有84个喷嘴。

21.进一步地,所述矩阵方程定义为:

[0022][0023]

对于所述21组喷氨格栅,a

i

到l

i

为每组喷氨格栅对催化剂入口12个区域的 影响因子,需求解21

×

12的矩阵方程;y

i

表示每个分区优化目标量;x

i

表示待求 的每个分区的喷氨量。

[0024]

进一步地,所述求解所述矩阵方程,获得最优喷氨量以优化所述scr系统, 具体为:

[0025]

采用matlab软件的梯度下降法求解所述矩阵方程,得到不同工况下分区的 最优喷氨量,以优化所述scr系统在不同工况下的分区喷氨量。

[0026]

进一步地,本发明还提供了一种基于scr出口nox浓度的可视化喷氨优化 装置,包括:现场数据获取模块、cfd模型建立模块、影响因子获取模块、计 算模块和优化模块;

[0027]

其中:所述现场数据获取模块用于对定负荷下scr系统的入口测量,获得 现场烟气流场数据;

[0028]

所述cfd模型建立模块用于根据所述现场烟气流场数据,建立所述scr系 统的cfd模型;

[0029]

所述影响因子获取模块用于根据所述cfd模型,获取所述scr系统的喷氨 影响因子;

[0030]

所述计算模块用于建立所述scr系统对应的scr反应数学模型,并以出口 nox浓度分布均匀性最优为目标,结合所述scr反应数学模型,计算得到催化 剂入口每个分区的氨氮摩尔比分布;其中,所述scr反应数学模型用于输出出 口nox浓度与入口影响因素的数学关系;

[0031]

所述优化模块用于根据所述每个分区的氨氮摩尔比分布,并耦合所述scr 系统的喷氨影响因子建立矩阵方程,求解所述矩阵方程,获得最优喷氨量以优 化所述scr系统。

[0032]

相比于现有技术,本发明实施例具有如下有益效果:本发明实施例以出口 nox浓度分布最均匀为优化目标,通过模拟得到使scr出口nox浓度分布最 均匀的优化喷氨分区的喷氨量,可有效解决当前的scr脱硝方法所导致的出口 nox浓度偏差大、局部氨逃逸大的问题。

附图说明

[0033]

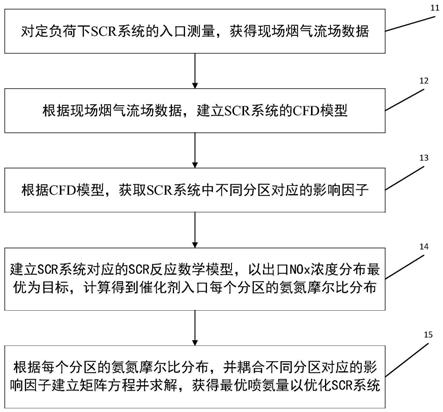

图1是本发明提供的基于scr出口nox浓度分布的可视化优化喷氨方法的 一种实施例的流程示意图;

[0034]

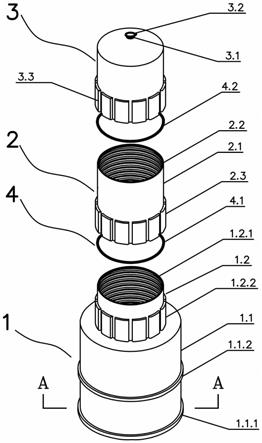

图2是本发明实施例中的scr系统三维整体示意图;

[0035]

图3是本发明实施例中的某个分区喷氨的氨迹线流动云图;

[0036]

图4是本发明实施例中的cstr模型示意图;

[0037]

图5是本发明实施例中的喷氨格栅示意图;

[0038]

图6是本发明提供的基于scr出口nox浓度分布的可视化优化喷氨装置的 一种实施例的结构示意图。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造 性劳动前提下所获得的所有其他实施例,都属于本保护的范围。

[0040]

实施例一

[0041]

请参照图1,为本发明提供的基于scr出口nox浓度分布的可视化优化喷 氨方法的一种实施例,包括步骤11至步骤15,各步骤具体如下:

[0042]

步骤11:对定负荷下scr系统的入口测量,获得现场烟气流场数据;

[0043]

步骤12:根据现场烟气流场数据,建立scr系统的cfd模型;

[0044]

步骤13:根据cfd模型,获取scr系统的喷氨影响因子;

[0045]

步骤14:建立scr系统对应的scr反应数学模型,并以出口nox浓度分 布均匀性最优为目标,结合scr反应数学模型,计算得到催化剂入口每个分区 的氨氮摩尔比分布;其中,scr反应数学模型用于输出出口nox浓度与入口影 响因素的数学关系;

[0046]

步骤15:根据每个分区的氨氮摩尔比分布,并耦合scr系统的喷氨影响因 子建立矩阵方程,求解所述矩阵方程,获得最优喷氨量以优化scr系统。

[0047]

进一步地,所述对定负荷下scr系统的入口测量,获得现场烟气流场数据, 具体为:采用测量设备对scr系统入口测量截面的烟气流场特性进行测量,获 得入口测量截面

的速度场、浓度场和温度场,为cfd数值模拟提供入口参数。

[0048]

需要说明的是,所述scr系统入口平均速度为2.6m/s,计算得到每个喷嘴 的喷氨流量为0.0410kg/s,氨的体积分数为2.35%。

[0049]

进一步地,所述根据所述现场烟气流场数据,建立所述scr系统的cfd模 型,具体为:采用cfd流场分析对所述scr系统的cfd模型进行整体结构的 建模。

[0050]

需要说明的是,所述对所述scr系统的cfd模型进行整体结构的建模,具 体如图2所示,包括:scr脱硝系统入口1、灰斗2、导流板3、喷氨格栅4、 静态混合器5、导流板6、整流格栅7、催化剂层8、导流板9、scr系统出口 10。

[0051]

进一步地,在建立所述scr系统的cfd模型之后,还包括:对所述scr 系统的cfd模型进行验证和模拟流场可视化分析,具体为:

[0052]

根据所述定负荷下scr系统的入口进行测量,获得现场烟气流场数据,合 理设置模拟入口边界条件;在fluent里进行数值计算,计算确定流场收敛后, 将计算结果和所述现场烟气流场数据进行对比,验证所述scr系统的cfd模型 的可靠性;

[0053]

采用组分输运模型模拟烟气和nh3的混合过程,结合所述现场烟气流场数据 对所述scr系统的cfd模型进行验证,分析氨气的迹线流动规律,反映所述 scr系统实际的烟气流动,可对不同工况下的模拟流场进行可视化分析。

[0054]

需要说明的是,所述采用组分输运模型模拟烟气和nh3的混合过程,共涉及 no、nh3、h2o、co2、o2和n2六种组分的混合和输运;有限速率反应模型对所 述scr系统涉及的化学反应进行计算,真实地反映所述scr系统实际的烟气流 动;将3层催化剂层设置为多孔介质区域,阻力系数由实际的压降计算设置。

[0055]

对所述scr系统的cfd模型进行模拟流场可视化分析,可对不同喷氨格栅 流出的氨气进行流场可视化分析,如图3是某个分区喷氨的氨迹线流动云图, 可以看出氨气喷出后,经主流烟气的卷吸作用进行混合,由于混合距离有限, 每个分区的氨流动扩散范围有限。在进行现场喷氨阀调试时,当某个区域的nox 偏离均值较大,由氨流线图找到影响该区域的喷氨阀,可对应进行调整,提高 调试效率。

[0056]

进一步地,所述scr反应数学模型用于输出出口nox浓度与入口影响因素 的数学关系,具体为:c

no,out

=f(α,t,v,c

no,in

);

[0057]

其中c

no,out

表示出口nox浓度、c

no,in

表示入口nox浓度、α表示入口氨 氮摩尔比、t表示入口温度、v表示入口烟气速度。

[0058]

需要说明的是,如图4所示,所述scr反应数学模型是一种连续搅拌罐反 应(continuous stirred tank reactor,cstr)模型,通常也称为混合流动反应器模 型,是一种完全搅拌均匀的反应器;在反应器内,对反应物的温度和浓度不存 在空间依赖性,因此来自该反应器的出口流组合物具有与该反应器内的流体相 同的特性。一个cstr可以通过其物质平衡来描述,理想情况下,一个cstr 单元的输出条件可作为下一个单元的输入条件,n个首尾相连的cstr单元就可 以模拟一个scr分区中还原剂氨气和氮氧氧化物连续反应的情况。

[0059]

所述scr反应数学模型用于输出出口nox浓度与入口影响因素的数学关系 c

no,out

=f(α,t,v,c

no,in

)是由表1的6组高度非线性耦合微分方程代表的scr 反应ctsr模型得到的。

[0060]

表1 6组高度非线性耦合微分方程

[0061][0062]

进一步地,所述影响因子借助所述cfd模型的fluent流场模拟定量分析入 口喷氨量对首层催化剂入口氨浓度的影响,将催化剂入口截面划分为12个区域, 对应出口nox网格化取样数量;

[0063]

所述影响因子定义如下:

[0064]

α

i

:不同分区的影响因子,r

i

:单个分区喷氨影响某个区域的氨浓度,r

i

: 均匀喷氨时影响某个区域的氨浓度。

[0065]

需要说明的是,以100%负荷下一种基于scr出口nox浓度分布的可视化 喷氨优化方法进行说明,该方法同样适用于其他工况。100%负荷下催化剂入口 速度相对偏差在11.4%左右,说明所述scr系统的流场比较均匀,内部导流装 置设置合理,满足流场设计要求;入口氨氮摩尔比相对偏差为9.3%,大于5%, 导致出口nox浓度相对偏差较大,这说明采取均匀喷氨方式时存在氨氮混合均 匀性较差、出口nox浓度相对偏差大、局部氨逃逸超标等问题,因此需要对喷 氨格栅进行分区喷氨优化来提高出口nox浓度均匀性。

[0066]

借助fluent流场模拟定量分析入口喷氨量对首层催化剂入口氨浓度的影响, 将首层催化剂入口截面划分为4

×

3=12个区,命名为c11、c12

……

c42、c43, 对应出口nox网格化取样的12个区域。影响因子的定义为:计算单个 分区喷氨影响某个区域的氨浓度r

i

,均匀喷氨时影响某个区域的氨浓度r

i

。

[0067]

进一步地,所述scr系统包括:进出口烟道、喷氨格栅、导流板、静态混 合器、整流格栅和催化剂层;所述喷氨格栅共有21组,设有84个喷嘴。

[0068]

需要说明的是,将21组所述喷氨格栅如图6所示进行网格划分,喷氨格栅、 导流板和混合器处采用非结构化网格,并对喷嘴位置进行加密,其他规则区域 采用结构化网格。

[0069]

进一步地,所述矩阵方程定义为:

[0070]

[0071]

对于所述21组喷氨格栅,a

i

到l

i

为每组喷氨格栅对催化剂入口12个区域的 影响因子,需求解21

×

12的矩阵方程;y

i

表示每个分区优化目标量;x

i

表示待求 的每个分区的喷氨量。

[0072]

进一步地,所述求解所述矩阵方程,获得最优喷氨量以优化所述scr系统, 具体为:

[0073]

采用matlab软件的梯度下降法求解所述矩阵方程,得到不同工况下分区的 最优喷氨量,以优化所述scr系统在不同工况下的分区喷氨量。

[0074]

需要说明的是,以出口nox浓度分布均匀性最优为目标,计算入口氨氮摩 尔比分布,并耦合基于喷氨影响因子的矩阵方程在matlab软件求得模拟优化喷 氨量,将100%负荷工况下的优化喷氨量视为相对值进行转换,得到喷氨阀的开 度。阀门开度范围为0

‑

100,由表2可知,21个阀门最大开度为90.1,最小开度 为34.0。

[0075]

表2 21个喷氨阀的相对开度

[0076][0077]

由以上计算得到某工况下21个喷氨阀的开度后,可结合现场喷氨阀调试经 验和出口nox浓度网格化测量结果,对喷氨阀进行调整。当负荷变化时,采用 相同的方法求解对应工况下的模拟优化喷氨量,并得到相应的阀门开度,最终 取各阀门的平均开度,来实现所述scr系统的优化喷氨和提高出口nox浓度分 布均匀性。

[0078]

综上,本发明提供一种基于scr出口nox浓度分布影响因子的可视化优化 喷氨方法,通过建立scr反应模型,得到催化剂出口nox浓度与入口氨氮摩尔 比、温度、速度等数学关系,以出口nox浓度分布最均匀为目标,计算入口氨 氮摩尔比分布,耦合基于喷氨因子的矩阵方程计算得到每个喷氨分区的喷氨量, 能够有效解决当前的scr脱硝方法所导致的出口nox浓度偏差大、局部氨逃逸 大的问题。

[0079]

如图6,本发明实施例还提供的一种基于scr出口nox浓度分布的可视化 优化喷氨装置,包括:现场数据获取模块、cfd模型建立模块、影响因子获取 模块、计算模块和优化模块;

[0080]

其中:所述现场数据获取模块用于对定负荷下scr系统的入口测量,获得 现场烟气流场数据;

[0081]

所述cfd模型建立模块用于根据所述现场烟气流场数据,建立所述scr系 统的cfd模型;

[0082]

所述影响因子获取模块用于根据所述cfd模型,获取所述scr系统的喷氨 影响因子;

[0083]

所述计算模块用于建立所述scr系统对应的scr反应数学模型,并以出口nox浓度分布均匀性最优为目标,结合所述scr反应数学模型,计算得到催化 剂入口每个分区的氨氮摩尔比分布;其中,所述scr反应数学模型用于输出出 口nox浓度与入口影响因素的数学关系;

[0084]

所述优化模块用于根据所述每个分区的氨氮摩尔比分布,并耦合所述scr 系统的喷氨影响因子建立矩阵方程,求解所述矩阵方程,获得最优喷氨量以优 化所述scr系统。

[0085]

本实施例提供的一种基于scr出口nox浓度的可视化优化喷氨装置,可执 行本发明方法实施例所提供的一种基于scr出口nox浓度的可视化优化喷氨方 法,可执行方法实施例的任意组合实施步骤,具备该方法相应的功能和有益效 果。

[0086]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进 一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用 于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明 的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明 的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。