1.本发明涉及一种叶片泵,尤其涉及一种可以应用于低速保压且无需溢流的节能叶片泵。

背景技术:

2.叶片泵因工作时流量大、压力高、效率高、低噪音的特点,这些特点使得叶片泵广泛地应用于机床、塑机、皮革机械、锻压机械、工程机械等领域,近十多年来叶片泵随着注塑机行业、重型机械行业、军工行业的迅速发展在注塑机行业、重型机械行业、军工行业中也得到广泛应用。

3.注塑机在工作时有一段时间相对较长的保压阶段,重型机械行业、军工行业中的重装设备也往往会有一段时间较长的负重低速阶段,保压阶段、负重低速阶段的特点是高压低流量。现有技术中叶片泵一般都是通过溢流阀将多余的高压液压流量处理掉,处理掉的高压液压油做了无用功,这种情况决定了作为动力源的叶片泵的工作效率不能得到充分利用,不利于节能。为此,本技术人在2019年6月29日向国家知识产权局专利局递交了一份名为“节能叶片泵”的发明专利(专利号:2019105789613),该发明专利在配油盘上设置隔断结构将用于连接高压腔、出油腔的连通道阻断,可以延长叶片下侧的根压腔在受到叶片挤压时向外界泄压的时间,确保叶片在离心力不足时仍旧可以可靠抵接在定子的内表面上,使得低速保压得以实现,从而实现节能97%的目的。

4.该专利在实施过程中虽然很好地解决了叶片泵低速保压的节能问题,但输出的工作油压还存在些许波动的问题。

技术实现要素:

5.为克服上述缺陷,本发明需要解决的技术问题是:提供了一种可以在高压低速阶段输出平稳油压的节能叶片泵;从而解决了现有技术中因输出油压不稳定可能导致的注塑产品接合面有毛边,以及其他重装装备的低频共振、噪音的技术问题。

6.本发明的上述技术问题是通过下述技术方案解决的:一种节能叶片泵,包括泵体,在所述泵体内设有传动轴,在所述传动轴上套接有转子,在所述转子外设有定子,在所述转子周向上开设有多个均布的叶片槽,在所述叶片槽内设有叶片,所述叶片的根端位于叶片槽内,在所述转子的两侧分别设有配油盘,所述配油盘上分别设有高压腔、出油腔、导流槽,所述转子、定子、位于定子旋转方向前侧的前叶片、位于定子旋转方向后侧的后叶片和两侧的配油盘围成油腔,所述油腔包括体积随转子的转动从大变小的压油腔以及体积随转子的转动从小变大的吸油腔,所述叶片根端、叶片槽和两侧配油盘围成根压腔,所述配油盘上设有压油腔的后叶片位于所述导流槽位置处时可以隔断高压腔与该压油腔前叶片的根压腔之间连通的挡油体。

7.压油腔的体积随转子的转动从大变小,也就是说压油腔的油液压力随转子的转动是一个从小变大的一个变化过程,压油腔在即将与出油腔连通时,两者的油液压力并不相

等,为了避免两者油液融合时出现油压变化过大造成冲击,配油盘在出油腔朝向压油腔来的方向设置导流槽,导流槽的横截面面积有一个从大到小的渐变过程,导流槽的横截面面积大端朝向出油腔,导流槽的横截面面积小端朝向压油腔来的方向,这样使得压油腔在即将与出油腔连通前先通过导流槽有一个高压油液的流量从小到大的融合过程,确保两者之间的油压在压油腔与出油腔连通前先尽量和缓达到平衡,发明人分析即便这样消除了压油腔与出油腔之间高压液压油融合的冲击性波动,但出油腔的油液压力波动是不可避免的,由于叶片泵中配油盘上的高压腔和出油腔之间通过油腔是互相连通的,所以出油腔的油液压力波动也不可避免地会传导至高压腔,又由于高压腔与位于高压腔位置处的根压腔连通,出油腔的油液压力波动也会进一步传导给根压腔,转子内部有多个通道将所有根压腔连通在一起,所以所有根压腔的油压会随着压油腔的油压波动而波动。根压腔的油压波动会导致个别叶片与定子内表面的抵接出现短暂不可靠的状况,从而引发出油腔短暂失压情况的发生。为此,发明人在高压腔中设置挡油体,当压油腔的后叶片位于所述导流槽位置处时隔断高压腔与该压油腔前叶片的根压腔之间的连通,使出油腔中出现的油压波动不会影响到根压腔中的油压变化,从而确保叶片抵接定子内表面的可靠,使出油腔输出的工作油压平稳。发明人通过试验检验,证实了本发明人对输出的工作油压还存在些许波动原因分析的正确性。

8.作为进一步的技术方案,所述挡油体上设有可以使高压腔与压油腔前叶片的根压腔之间连通的平衡槽,所述平衡槽的横截面面积靠近高压腔的一端大于远离高压腔的一端。所述的平衡槽与上述所述的导流槽作用相同,主要是解决所述高压腔与所述根压腔高压油液的压力差平缓过渡的问题。

9.作为进一步的技术方案,所述叶片槽的底部呈直径大于叶片槽宽度的圆弧状,所述平衡槽的宽度中心线到所述转子轴向中心线的距离等于所述叶片槽底部圆弧的轴向中心线到所述转子轴向中心线的距离。平衡槽将高压腔连接至根压腔的形心,高压液压油的压力可以从中间同时向四周扩散,有利于压力变化过程平稳。

10.作为进一步的技术方案,所述挡油体与所述配油盘连为一体。这样不仅可以省略挡油体的制作,减少挡油体的组装工序,降低挡油体的制造成本,也可以增强挡油体与配油盘之间的连接强度。

11.本发明的有益效果是:由于所述配油盘上在压油腔的后叶片位于所述导流槽位置处时设置有用以隔断高压腔与该压油腔前叶片的根压腔之间连通的挡油体,使得压油腔与出油腔之间高压液压油融合造成的波动不会影响到叶片根压腔压力的稳定,叶片可靠抵接在定子内表面上,确保叶片泵在高压低速阶段输出平稳油压,从而解决了现有技术中因输出油压不稳定可能导致的注塑产品接合面有毛边,以及其他重装装备的低频共振、噪音的技术问题。

附图说明

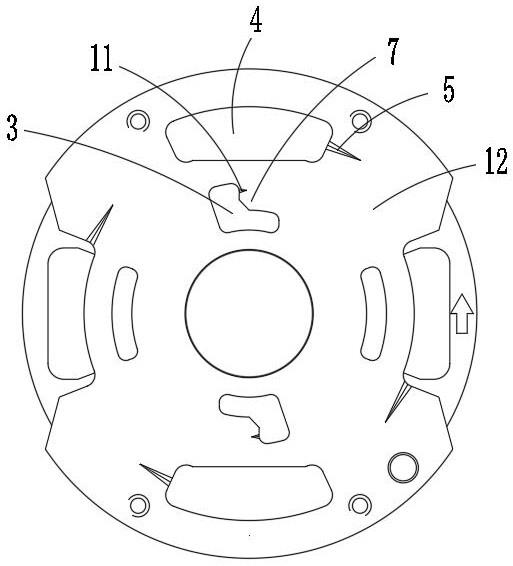

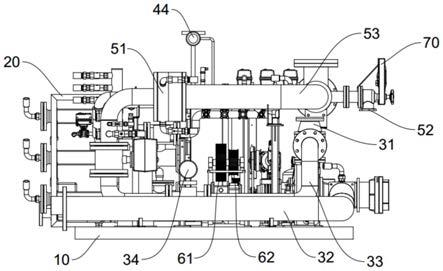

12.图1是现有技术中叶片泵的一种配油盘示意图;图2是本发明的一种结构示意图;图3是本发明中的转子、定子、叶片组合的结构示意图;图4是本发明中的配油盘结构示意图;

图中:泵体1、传动轴2、高压腔3、出油腔4、导流槽5、根压腔6、挡油体7、定子8、转子9、叶片10、平衡槽11、配油盘12、叶片槽13、压油腔14、吸油腔15。

具体实施方式

13.下面通过实施例,并结合附图,对发明的技术方案作进一步具体的说明。

14.实施例:一种节能叶片泵如图2、图3、图4所示,包括泵体1,在所述泵体1内设有传动轴2,在所述传动轴2上固定套接有转子9,在所述转子9外设有定子8,在所述转子9周向上开设有多个均布的叶片槽13,在所述叶片槽13内设有叶片10,所述叶片10的根端位于叶片槽13内,在所述转子9的两侧分别设有配油盘12,所述配油盘12上分别设有高压腔3、出油腔4、导流槽5,所述转子9、定子8、位于定子8旋转方向前侧的前叶片10、位于定子8旋转方向后侧的后叶片10和两侧的配油盘12围成油腔,所述油腔包括体积随转子9的转动从大变小的压油腔14以及体积随转子9的转动从小变大的吸油腔15,所述叶片10根端、叶片槽13和两侧配油盘12围成根压腔6,所述配油盘12上设有压油腔14的后叶片10位于所述导流槽5位置处时可以隔断高压腔3与该压油腔14前叶片10的根压腔6之间连通的挡油体7,所述挡油体7与所述配油盘12连为一体;所述挡油体7上设有可以使高压腔3与压油腔14前叶片10的根压腔6之间连通的平衡槽11,所述平衡槽11的横截面面积靠近高压腔3的一端大于远离高压腔3的一端;所述叶片槽13的底部呈直径大于叶片槽13宽度的圆弧状,所述平衡槽11的宽度中心线到所述转子9轴向中心线的距离等于所述叶片槽13底部圆弧的轴向中心线到所述转子9轴向中心线的距离。

15.以上所述的实施例只是本发明最优选择的技术方案,并非对本发明做任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

16.本说明书中未作详细描述的内容,属于本专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。