1.本发明涉及环己烷氧化反应制备领域,具体而言,涉及一种环己烷氧化制环己基过氧化氢的系统及方法。

背景技术:

2.环己烷氧化制备环己基过氧化氢是制备环己烷或环己酮的重要中间体;环己烷空气氧化工艺是国内外主流工艺,包括无催化与有催化氧化工艺;一般认为,在环己烷氧化过程中,环己烷氧化反应是一个自由基反应。环己烷氧化反应过程如下:首先原料苯通过苯加氢反应生成环己烷,随后环己烷被空气氧化生成环己基过氧化氢,环己基过氧化氢流入下一装置,在碱性条件下水解生成环己醇和环己酮,经皂化和分离,环己醇再进入脱氢装置脱氢生成环己酮。

3.现有的环己烷氧化反应系统主要存在以下问题:

4.(1)氧化反应采用五釜串联形式,各釜转化率逐渐升高,但总体单程转化率只有3.5%,5#氧化釜出口的大量环己烷进入后续分离系统,提纯后循环回1#氧化釜入口,导致整个装置的分离能耗及动力消耗增加;

5.(2)反应温度(165℃)及反应压力(1.2mpa)较高,温度升高后可能导致副产物增加,对于提高环己基过氧化氢的收率不利;

6.(3)压缩空气采用鼓泡方式进料,反应釜内部气液分布不均和传质效率低的问题、导致反应速率低、设备利用率低及氧化深度不均匀,同时反应器顶部排放尾气的氧气含量偏高,降低了压缩空气中氧气有效利用率;

7.(4)大量环己烷和环己基过氧化氢氧化液进入分解、碱分离系统,导致氧化反应到分解反应工段之间的管道、仪表、阀门以及设备投资较大。

8.有鉴于此,特提出本发明。

技术实现要素:

9.本发明的第一目的在于提供一种环己烷氧化制环己基过氧化氢的系统,该系统通过将反应器采用一塔两釜的方案,将反应段和分离段集成在一个反应器内,减少了系统的占地面积,提高了系统集成化程度;通过设置微界面发生器,能够将空气分散破碎成微米级别的微气泡,增大了与环己烷间的气液传质面积,提高了环己烷的氧化效率。

10.本发明的第二目的在于提供一种制备方法,该制备方法操作简便,得到的环己基过氧化氢产品品质高,有利于减少能耗,达到比现有工艺更佳的反应效果。

11.为了实现本发明的上述目的,特采用以下技术方案:

12.本发明提供了一种环己烷氧化制环己基过氧化氢的系统,包括:反应器;所述反应器内设置有分隔板;所述反应器内位于所述分隔板上方的部位为反应段,位于所述分隔板下方的部分为分离段;所述反应段内设置有微界面发生器,所述微界面发生器浸没在液面以下;

13.所述反应段内液面的上方设置有多层筛板;所述反应段的侧壁上设置有环己烷进口和空气进口;所述环己烷进口沿竖直方向设置在所述筛板的上方;所述空气进口与所述微界面发生器相连,空气经所述微界面发生器分散破碎成微米级别的微气泡后,进入所述反应段中;

14.所述反应段侧壁设置有物料出口;所述物料出口沿竖直方向设置在所述反应段内的液面下方;所述物料出口与所述分离段相连。

15.现有技术中,环己烷氧化反应制环己基过氧化氢反应温度和压力较高,副产物多,产物收率低;且现有工艺中压缩空气一般采用鼓泡方式进料,但仍然存在反应釜内部气液分布不均和传质效率低的问题,导致反应速率低、设备利用率低及氧化深度不均匀,同时反应器顶部排放尾气的氧气含量偏高,降低了压缩空气中氧气有效利用率。

16.为解决上述技术问题,本发明提供了一种环己烷氧化制环己基过氧化氢的系统,该系统通过将反应器采用一塔两釜的方案,将反应段和分离段集成在一个反应器内,减少了系统的占地面积,提高了系统集成化程度;通过设置微界面发生器,能够将空气分散破碎成微米级别的微气泡,增大了与环己烷间的气液传质面积,提高了环己烷的氧化效率。

17.优选的,所述微界面发生器数量为两个,所述微界面发生器的类型为气动式微界面发生器,两个所述微界面发生器的出口相对设置。设置两个微界面发生器能够同时对空气进行分散破碎,提过了微界面分散效率;将两个微界面发生器出口相对设置,则是为了使两股空气微气泡对冲,防止微气泡间发生聚并,使微气泡均匀分布。

18.优选的,所述微界面发生器的出口处设置有气体布集管,所述气体布集管连通两个所述微界面发生器;所述气体布集管表面设置有多个气孔。设置气体布集管能够使两股微气泡在气体布集管中做湍流运动,微气泡从气孔流出,使微气泡分布均匀。

19.优选的,所述筛板上方设置有液体分布器。

20.本发明将反应器分成上部的反应段和下部的分离段,集成化程度高,占地面积小;其中,反应段内设置有与空气进口连接的微界面发生器,反应时,空气进入微界面发生器,分散破碎成微米级别的微气泡后与环己烷液体混合形成气液乳化物,增大了环己烷与空气的气液传质面积,提高了反应效率,同时所需反应温度和压力大大降低,

21.在本发明中,微界面发生器的设置个数为两个,两个微界面发生器出口相对且通过气体布集管将两个微界面发生器的出口连接。一方面,微气泡在气体布集管中做湍流运动,沿气体布集管管壁上的气孔进入反应段中,促进了微气泡的均匀分布;另一方面,两股微气泡形成对撞流,通过碰撞进一步的分散破碎,提高了微界面传质效率。

22.另外,本发明的环己烷进口以及空气进口的位置也不是随意排布的。之所以将空气进口设置在环己烷进口下方是因为空气是气体,容易从出口溢散出去,将空气进口设置在下方能够延长空气在反应段内的反应路径,是空气中的氧气与环己烷进一步反应,提高了原料利用率和转化率。环己烷进口设置在上方则是为了从上部淋降,设置液体分布器也是为了促进环己烷液体从上部均匀淋降,与反应段上部溢散的空气进一步反应,提高原料的利用率。反应段内液位的上方还设置有多层筛板,设置筛板能够降低顶部气体流速,从而能够使淋降下的环己烷与其充分反应。可见,本发明通过结合应用微界面发生器和筛板,并通过对其位置等的特定设置,提高了原料的转化率,降低了反应所需能耗。

23.本领域所属技术人员可以理解的是,本发明所采用的微界面发生器在本发明人在

先专利中已有体现,如申请号cn201610641119.6、cn201610641251.7、cn201710766435.0、cn106187660、cn105903425a、cn109437390a、cn205833127u及cn207581700u的专利。在先专利cn201610641119.6中详细介绍了微米气泡发生器(即微界面发生器)的具体产品结构和工作原理,该申请文件中记载了“微米气泡发生器包括本体和二次破碎件、本体内具有空腔,本体上设有与空腔连通的进口,空腔的相对的第一端和第二端均敞开,其中空腔的横截面积从空腔的中部向空腔的第一端和第二端减小;二次破碎件设在空腔的第一端和第二端中的至少一个处,二次破碎件的一部分设在空腔内,二次破碎件与空腔两端敞开的通孔之间形成一个环形通道。微米气泡发生器还包括进气管和进液管。”从该申请文件中公开的具体结构可以知晓其具体工作原理为:液体通过进液管切向进入微米气泡发生器内,超高速旋转并切割气体,使气体气泡破碎成微米级别的微气泡,从而提高液相与气相之间的传质面积,而且该专利中的微米气泡发生器属于气动式微界面发生器。

24.另外,在先专利201610641251.7中有记载一次气泡破碎器具有循环液进口、循环气进口和气液混合物出口,二次气泡破碎器则是将进料口与气液混合物出口连通,说明气泡破碎器都是需要气液混合进入,另外从后面的附图中可知,一次气泡破碎器主要是利用循环液作为动力,所以其实一次气泡破碎器属于液动式微界面发生器,二次气泡破碎器是将气液混合物同时通入到椭圆形的旋转球中进行旋转,从而在旋转的过程中实现气泡破碎,所以二次气泡破碎器实际上是属于气液联动式微界面发生器。其实,无论是液动式微界面发生器,还是气液联动式微界面发生器,都属于微界面发生器的一种具体形式,然而本发明所采用的微界面发生器并不局限于上述几种形式,在先专利中所记载的气泡破碎器的具体结构只是本发明微界面发生器可采用的其中一种形式而已。

25.此外,在先专利201710766435.0中记载到“气泡破碎器的原理就是高速射流以达到气体相互碰撞”,并且也阐述了其可以用于微界面强化反应器,验证本身气泡破碎器与微界面发生器之间的关联性;而且在先专利cn106187660中对于气泡破碎器的具体结构也有相关的记载,具体见说明书中第31.‑

[0041]段,以及附图部分,其对气泡破碎器s

‑

2的具体工作原理有详细的阐述,气泡破碎器顶部是液相进口,侧面是气相进口,通过从顶部进来的液相提供卷吸动力,从而达到粉碎成超细气泡的效果,附图中也可见气泡破碎器呈锥形的结构,上部的直径比下部的直径要大,也是为了液相能够更好的提供卷吸动力。

[0026]

由于在先专利申请的初期,微界面发生器才刚研发出来,所以早期命名为微米气泡发生器(cn201610641119.6)、气泡破碎器(201710766435.0)等,随着不断技术改进,后期更名为微界面发生器,现在本发明中的微界面发生器相当于之前的微米气泡发生器、气泡破碎器等,只是名称不一样。综上所述,本发明的微界面发生器属于现有技术。

[0027]

优选的,所述空气进口连接有空气管路,所述空气管路上设置有气体过滤器,空气经所述气体过滤器过滤后流入所述反应段中。将空气经过过滤后再送入反应段,有效防止了空气中的杂质堵塞微界面发生器。

[0028]

优选的,所述物料出口连接有循环外冷器,所述循环外冷器与所述微界面发生器相连;所述反应段生成的物料一部分进入所述分离段中,另一部分经所述循环外冷器冷却后流回所述微界面发生器中。

[0029]

优选的,所述环己烷进口连接有环己烷管路;所述分离段顶部连接有回流罐,所述回流罐与所述环己烷管路相连,经所述回流罐分离出的环己烷返回所述反应段中继续反

应。

[0030]

优选的,所述分离段底部连接有冷凝器,所述分离段分离出的产物经所述冷凝器冷凝后采出。

31.本发明还提供了一种采用上述的环己烷氧化制环己基过氧化氢的系统的制备方法,包括如下步骤:

[0032]

将空气经微界面分散破碎成微米级别的微气泡后,与环己烷混合,进行氧化反应,再经过分离后得到环己基过氧化氢。

[0033]

优选的,所述氧化反应温度为150

‑

160℃,压力为0.6

‑

1.0mpa。

[0034]

采用本发明的反应方法得到的环己基过氧化氢产品品质好、收率高。且该制备方法本身反应温度低、压力大幅度下降,成本显著降低。

[0035]

与现有技术相比,本发明的有益效果在于:

[0036]

(1)本发明的环己烷氧化制环己基过氧化氢的系统通过将反应器采用一塔两釜的方案,将反应段和分离段集成在一个反应器内,减少了系统的占地面积,提高了系统集成化程度;

[0037]

(2)通过设置微界面发生器,能够将空气分散破碎成微米级别的微气泡,增大了与环己烷间的气液传质面积,提高了环己烷的氧化效率;

[0038]

(3)通过两个微界面发生器出口相对且通过气体布集管将两个微界面发生器的出口连接,一方面,微气泡在气体布集管中做湍流运动,沿气体布集管管壁上的气孔进入反应段中,促进了微气泡的均匀分布;另一方面,两股微气泡形成对撞流,通过碰撞进一步的分散破碎,提高了微界面传质效率。

附图说明

[0039]

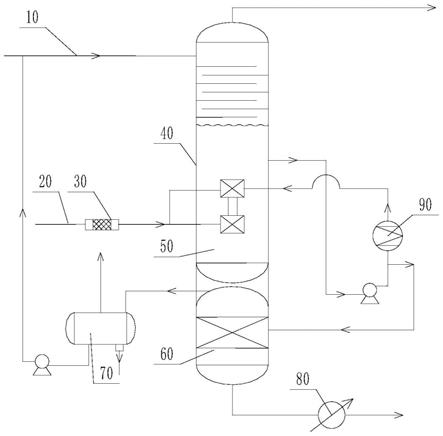

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0040]

图1为本发明实施例提供的环己烷氧化制环己基过氧化氢的系统的结构示意图;

41.图2为本发明实施例提供的反应器的结构示意图;

[0042]

图3为本发明实施例提供的气体布集器的结构示意图;

[0043]

图4为现有技术中环己烷氧化制环己基过氧化氢的系统的结构示意图。

[0044]

附图说明:

[0045]

10

‑

环己烷管路;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

‑

空气管路;

[0046]

30

‑

气体过滤器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

‑

反应器;

[0047]

50

‑

反应段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501

‑

空气进口;

[0048]

502

‑

环己烷进口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

503

‑

筛板;

[0049]

504

‑

微界面发生器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

505

‑

气体布集管;

[0050]

506

‑

物料出口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

507

‑

气孔;

[0051]

508

‑

液体分布器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

‑

分离段;

[0052]

70

‑

回流罐;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

‑

冷凝器;

[0053]

90

‑

循环外冷器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

‑

分隔板。

具体实施方式

[0054]

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0055]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0056]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0057]

为了更加清晰的对本发明中的技术方案进行阐述,下面以具体实施例的形式进行说明。

[0058]

实施例

[0059]

参阅图1

‑

3所示,本实施例提供了一种环己烷氧化制环己基过氧化氢的系统,包括:反应器40;反应器40内设置有分隔板100;反应器40内位于分隔板100上方的部位为反应段50,位于分隔板100下方的部分为分离段60;反应段内设置有微界面发生器504,微界面发生器504浸没在液面以下;

[0060]

反应段50内液面的上方设置有多层筛板503;反应段50的侧壁上设置有环己烷进口502和空气进口501;环己烷进口502沿竖直方向设置在筛板503的上方;空气进口501与微界面发生器504相连,空气经微界面发生器504分散破碎成微米级别的微气泡后,进入反应段50中;反应段50侧壁设置有物料出口506;物料出口506沿竖直方向设置在反应段50内的液面下方;物料出口506与分离段60相连。

[0061]

为促进液体均匀淋降,在筛板503上方设置有液体分布器508。

[0062]

在本实施例中,微界面发生器504数量为两个,两个微界面发生器504的出口相对设置。微界面发生器504的出口处设置有气体布集管505,气体布集管505连通两个微界面发生器504;气体布集管505表面设置有多个气孔507。两股微气泡在气体布集管505中做湍流运动,微气泡从气孔507流出,使微气泡分布均匀。

[0063]

微界面发生器504可以为气动式微界面发生器、液动式微界面发生器或气液联动式微界面发生器。本实施例中,两个微界面发生器504均为气动式微界面发生器。

[0064]

如图1所示,本实施例中,空气进口501连接有空气管路20,空气管路20上设置有气体过滤器30,空气经气体过滤器30过滤后流入反应段50中。物料出口506连接有循环外冷器90,循环外冷器90与微界面发生器504相连;反应段50生成的物料一部分进入分离段60中,

另一部分经循环外冷器90冷却后流回微界面发生器504中。环己烷进口502连接有环己烷管路10;分离段60顶部连接有回流罐70,回流罐70与环己烷管路10相连,经回流罐70分离出的环己烷返回反应段50中继续反应。分离段60底部连接有冷凝器80,分离段60分离出的产物经冷凝器80冷凝后采出。

[0065]

事实上,回流罐70上还设置有废水出口和废气出口,以用于排放分离出的废水和废气。反应段50顶部设置有气体出口,反应产生的尾气从气体出口排出。

[0066]

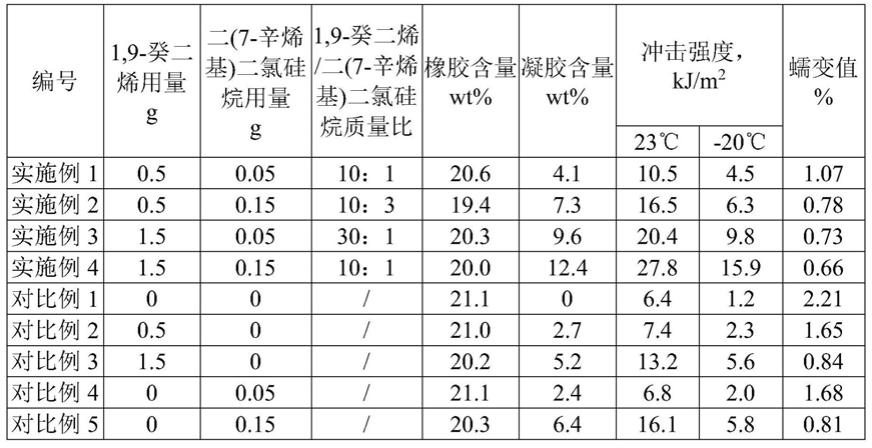

反应时,将空气和环己烷输入反应段50中。空气经微界面分散破碎成微米级别的微气泡后,与环己烷混合,进行氧化反应,再经过分离段60分离后得到环己基过氧化氢。

[0067]

具体反应条件如下:控制空气总进料流量为21.3m3/h,环己烷进料为5.0m3/h,在150℃,0.6mpa;155℃,0.8mpa;160℃,1.0mpa条件下分别进行反应。具体实验参数如下:

[0068]

表1

[0069][0070]

实验例4

[0071]

本例与实验例2的区别在于不使用微界面发生器和气体布集管。反应参数如下:液相停留时间为55min,时空产率为0.0298t/(m3·

h),环己烷的单程转化率为3.6%。

[0072]

实验例5

[0073]

本例与实验例2的区别在于只是用一个微界面发生器且不使用气体布集管。反应参数如下:液相停留时间为43min,时空产率为0.0323t/(m3·

h),环己烷的单程转化率为4.3%。

[0074]

对比例

[0075]

如图4所示,为现有技术中的氧化系统的结构示意图。控制空气总进料流量为21.3m3/h,环己烷进料为5.0m3/h,在165℃,1.2mpa条件下进行反应,反应具体参数如下:其中,液相停留时间为54.8min,时空产率为0.0293t/(m3·

h),环己烷的单程转化率为3.5%。

[0076]

经对比,本发明的系统相对于现有技术所需能耗显著降低,原料转化率大大提高。

[0077]

总之,与现有技术相比,本发明的系统能耗低、成本低、安全性高、所需反应温度和压力低、副反应少、产物收率高,值得广泛推广应用。

[0078]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。