1.本技术涉及制冷技术领域,尤其涉及智能蓄冷制冷系统及其应用。

背景技术:

2.当前制冷系统多数使用直接膨胀或桶泵供液作为制冷原理,该类系统主要使用氨或卤代烃及其混合物作为制冷剂。使用氨作为制冷剂具有危险性和易燃易爆性,使用卤代烃及其混合物作为制冷剂则对气候变暖有不良影响。

3.在此背景下,衍生了多种代替方式,其中的一种代替方法为使用二氧化碳等自然制冷剂于跨临界应用。但是,该种应用存在在冷凝端和蒸发端压力较大、需要高压设备配件及电能消耗较大等问题,使其无法有效代替当前制冷剂成为主流制冷方式。

4.除此以外,还有使用二氧化碳或二元醇及其混合物作为第二制冷剂(载冷剂),以氨或卤代烃及其混合物作为第一制冷剂的间接系统。该种系统在应用中可以持续供应稳定温度的载冷剂以供制冷或升温。但由于其系统复杂,且节能有限所以未被大范围应用。

技术实现要素:

5.为了使间接制冷系统的控制系统更智能化和简易化,同时使其运用的载冷剂可以按照需求进行蓄冷以降低整体系统耗能,本技术提供了智能蓄冷制冷系统及其应用。

6.一方面,本技术提供的智能蓄冷制冷系统,其通过以下技术方案实现。

7.智能蓄冷制冷系统包括:第一制冷系统及第二制冷系统,所述第一制冷系统和第二制冷系统之间通过中间换热器实现热交换,所述第二制冷系统包括有蓄冷装置、第一泵体及蒸发器,所述蒸发器、蓄冷装置及第一泵体通过载冷管道连通,同时,载冷管道连通至所述中间换热器形成回路,所述蒸发器与所述蓄冷装置之间连接有电动三通阀,所述电动三通阀的第三支路连通至所述蒸发器与所述中间换热器之间;于所述中间换热器对应所述第一制冷系统的出口处,或于所述中间换热器与所述蓄冷装置的连接管路上,或于蓄冷装置的进口端,安装有第一液温传感器;所述第二制冷系统的制冷空间内安装有温湿度传感器;于所述蓄冷装置出口处,于所述蓄冷装置与所述蒸发器之间的连接管路上,或于所述第一泵体的进口端,安装有第二液温传感器;所述蓄冷装置内部安装有液位检测单元;所述第一液温传感器、所述第二液温传感器、所述液位检测单元及所述温湿度传感器均连接至一控制器,所述第一制冷系统及第二制冷系统的控制回路连接至所述控制器。

8.通过采用上述技术方案,第一液温传感器用于监测中间换热器的出口温度是否偏离预设范围,并作为控制第一制冷系统的核心参数之一;温湿度传感器用于检测第二制冷系统的制冷空间的环境数据,以判断蓄冷装置供给的载冷剂温度;第二液温传感器用于监测蓄冷装置输出介质温度是否偏离预设范围,由此决定是否对蓄冷装置内的载冷剂进行二

次制冷;当第二制冷系统的制冷空间或蓄冷装置出口温度高于目标值范围时,对蓄冷装置内的载冷剂进行二次冷却;当蓄冷装置内的液位低于目标值或第一制冷系统对应中间换热器出口温度低于目标值时对第一制冷系统进行加载处理;当第二制冷系统的制冷空间内温度或蓄冷装置出口温度等同目标值范围时,则停止对蓄冷装置的载冷剂冷却;当蓄冷装置内载冷剂总体温度低于目标值范围时,对第一制冷系统进行降载处理。

9.综上,实现了按照需求进行蓄冷以降低整体系统耗能,使间接制冷系统的控制系统更智能化和简易化。

10.在一些实施方式中,于所述中间换热器对应所述第一制冷系统的出口处安装有压力传感器,所述压力传感器连接至所述控制器。

11.通过采用上述技术方案,在使用二氧化碳作为载冷剂时,用于判断是否压力过高,是否有使用风险和冰堵现象。

12.在一些实施方式中,所述第一制冷系统包括压缩机组、冷凝器及膨胀阀,所述压缩机组、冷凝器及膨胀阀通过载冷管道连通,同时,载冷管道连通至所述中间换热器形成回路。

13.在一些实施方式中,所述第一制冷系统的载冷管道上还安装有电磁阀。

14.在一些实施方式中,所述中间换热器为板式换热器或降膜式换热器。

15.在一些实施方式中,所述第一制冷系统的回路中还安装有第一换热器,所述第一换热器同时与所述第二制冷系统中的蒸发器通过载冷管道连通,连通所述第一换热器与所述蒸发器的载冷管道上安装有第二泵体。

16.通过采用上述技术方案,在对第二制冷系统的蒸发器进行除霜时,蒸发器使用载冷剂作为除霜介质,以压缩机组的热回收和中间换热器作为第一制热系统,以蓄冷装置、第一泵体、电动三通阀、蒸发器作为第二制热系统。

17.在一些实施方式中,所述电磁阀与所述膨胀阀相邻设置,所述电磁阀和所述膨胀阀并联有单向阀,所述单向阀控制流体流向与所述电磁阀控制流体流向相反。

18.在一些实施方式中,所述中间换热器为板式换热器。

19.第二方面,本技术还公开了智能蓄冷制冷系统的应用,其包括以下技术方案:智能蓄冷制冷系统的应用,在电费谷时段加载使所述第一制冷系统达到正常功耗需求的100%~200%,在电费平峰时段降载使所述第一制冷系统达到正常功耗需求的0%~100%。

20.在一些实施方式中,在所述第二制冷系统中蓄冷装置液位达到90%~100%时对所述第一制冷系统进行降载。

附图说明

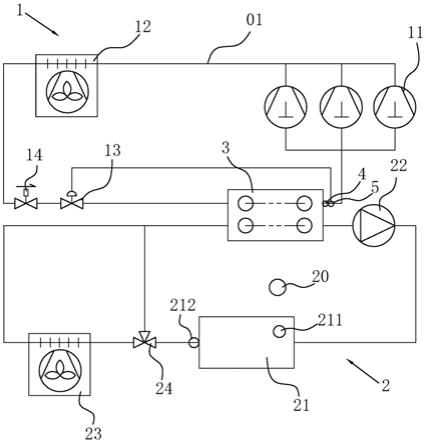

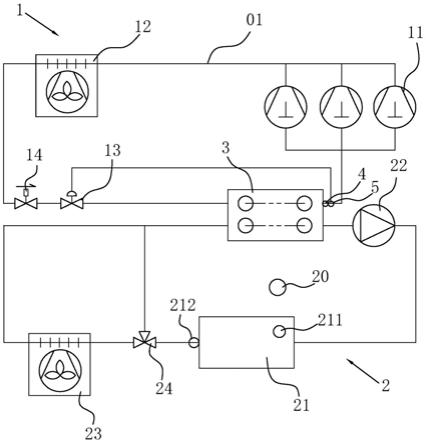

21.图1为本技术实施例1提供的智能蓄冷制冷系统的结构示意图;图2为本技术实施例2提供的智能蓄冷制冷系统的结构示意图;图3为本技术实施例3提供的智能蓄冷制冷系统的结构示意图。

22.图中:01、载冷管道;1、第一制冷系统;2、第二制冷系统;20、温湿度传感器;3、中间换热器;4、第一液温传感器;5、压力传感器;21、蓄冷装置;211、液位检测单元;212、第二液

温传感器;11、压缩机组;12、冷凝器;13、膨胀阀;14、电磁阀;22、第一泵体;23、蒸发器;24、电动三通阀;15、第一换热器;16、第二泵体;17、单向阀。

具体实施方式

23.以下结合附图1

‑

3对本技术作进一步详细说明。

24.本技术首先公开了智能蓄冷制冷系统。

25.实施例1本技术实施例1公开的智能蓄冷制冷系统,如图1所示,包括第一制冷系统1及第二制冷系统2,第一制冷系统1和第二制冷系统2之间通过中间换热器3实现热交换,在本技术此实施方式中,采用二氧化碳作为载冷剂,因此,中间换热器3采用板式换热器。

26.第一制冷系统1包括压缩机组11、冷凝器12及膨胀阀13,膨胀阀13、压缩机组11及冷凝器12通过载冷管道01连通,同时,载冷管道01连通至中间换热器3形成回路,中间换热器3位于膨胀阀13与冷凝器12之间,同时,膨胀阀13和压缩机组11质检还安装有电磁阀14,电磁阀14为单向电磁阀,流体的方向为自冷凝器12向中间换热器3方向流动。

27.第二制冷系统2包括蓄冷装置21、第一泵体22及蒸发器23,蒸发器23、蓄冷装置21及第一泵体22通过载冷管道01依次连通,同时,载冷管道01连通至中间换热器3形成回路,中间换热器3位于第一泵体22及蒸发器23之间,蒸发器23与蓄冷装置21之间连接有电动三通阀24,电动三通阀24的第三支路连通至所述蒸发器23与中间换热器3之间。

28.第一制冷系统1中于中间换热器3出口处安装有第一液温传感器4和压力传感器5,蓄冷装置21内部安装有液位检测单元211,蓄冷装置21出口处安装有第二液温传感器212,第二制冷系统2的制冷空间内安装有温湿度传感器20,第一液温传感器4、压力传感器5、液位检测单元211、第二液温传感器212及温湿度传感器20均连接至一控制器,第一制冷系统1及第二制冷系统2的控制回路连接至控制器。

29.温湿度传感器20检测第二制冷系统2的制冷空间的环境数据,利用第二制冷系统2的制冷空间中的温湿度传感器20的检测数据判断蓄冷装置21供给的载冷剂温度。当第二制冷系统2的制冷空间或蓄冷装置21出口温度高于目标值范围时,启动电动三通阀24,连通蓄冷装置21至中间换热器3之间的通道,闭合蓄冷装置21至蒸发器23之间的通道,将载冷剂输送至中间换热器3,对蓄冷装置21内的载冷剂进行二次冷却;在液位低于目标值或中间换热器3出口温度低于目标值时对第一制冷系统1内压缩机组11及冷凝器12进行加载处理;当第二制冷系统2的制冷空间内温度或蓄冷装置21出口温度等同目标值范围时,关闭蓄冷装置21至中间换热器3之间的通道,连通蓄冷装置21至蒸发器23之间的通道;当蓄冷装置21内载冷剂总体温度低于目标值范围时,对第一制冷系统1内压缩机组11及冷凝器12进行降载处理。

30.其中,第一液温传感器4用于监测中间换热器3的出口温度是否偏离预设范围,并作为控制第一制冷系统1的核心参数之一,因此第一液温传感器4处可安装于中间换热器3对应第一制冷系统1的出口处外,在其他实施例中,也可安装于中间换热器3与蓄冷装置21的连接管路上,或于蓄冷装置21的进口端。第二液温传感器212用于监测蓄冷装置21输出介质温度是否偏离预设范围,由此决定是否对蓄冷装置21内的载冷剂进行二次制冷,因此,第二液温传感器212除可安装于蓄冷装置21出口处外,在其他实施例中,也可安装于蓄冷装置

21与蒸发器23之间的连接管路上,或于蒸发器23的进口端。

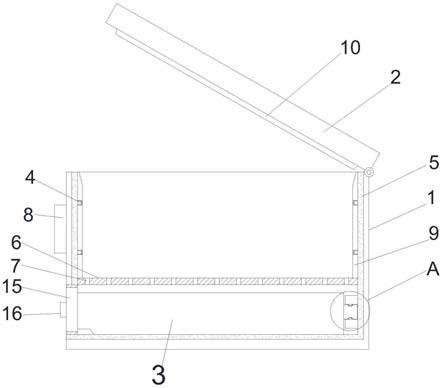

31.实施例2本技术实施例2提供的智能蓄冷制冷系统与实施例1中基本相同,其不同之处在于:如图2所示,第一制冷系统1的回路中还安装有第一换热器15,第一换热器15同时与第二制冷系统2中的蒸发器23通过载冷管道01连通,连通第一换热器15与蒸发器23的载冷管道01上安装有第二泵体16。电磁阀14与膨胀阀13相邻设置,电磁阀14和膨胀阀13并联有单向阀17,单向阀17控制流体流向与电磁阀14控制流体流向相反。

32.本技术实施例可在对蒸发器23进行除霜时使用,智能蓄冷制冷系统需调节第一泵体22动力以降低载冷剂在系统终端的流速和

㶲

损耗,如蒸发器23使用载冷剂作为除霜介质,则应以压缩机组11的热回收和中间换热器3作为第一制热系统,即以第一换热器15、第二泵体16及蒸发器23作为第一制热系统,以蓄冷装置21、第一泵体22、电动三通阀24、蒸发器23、作为第二制热系统,此时电动三通阀24连通蒸发器23与蓄冷装置21。

33.实施例3如图3所示,本技术实施例3公开的智能蓄冷制冷系统与实施例1基本相同,其不同之处在于,其中,中间换热器3为降膜式换热器。

34.降膜式换热器可以使用于运用二元醇类载冷剂及盐水类载冷剂的制冷系统,降膜式换热器主要优势在于可以与蓄冷装置21合并从而节约占地面积并省去部分管组阀件。

35.板式换热器可以运用在上述两种载冷剂及二氧化碳作为载冷剂的制冷系统。板式换热器主要优势在于可以承受高压,均匀性更强,并能适用于载冷剂相变的使用环境。

36.本技术还公开了智能蓄冷制冷系统的应用,在电费谷时段加载使第一制冷系统1达到正常功耗需求的100%~200%,优选125~140%,在电费平峰时段降载使第一制冷系统1达到正常功耗需求的0%~100%,优选0%~75%,并且,在第二制冷系统2中蓄冷装置21液位达到90%~100%时对第一制冷系统1进行降载。

37.其次,本技术提供的智能蓄冷制冷系统可使用二氧化碳作为载冷剂及使用二元醇及其混合物作为载冷剂,醇类作为载冷剂时,载冷剂系统可以与大气连通,但该类载冷剂在与大气连通时可能吸收水分导致其成分稀释和冰点升高,载冷剂系统压力最低值为表压0bar。二氧化碳作为载冷剂时,不能与大气连通,设计压力在60bar。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。