1.本发明专利提供一种用于工业废渣超细加工再循环利用的装置,属于超细粉粉体制备工艺装备技术领域。

背景技术:

2.国内外建材行业对超细粉煤灰、超细矿渣粉等应用的需求量逐年增大,现有的设备产量小,且不能循环利用再加工,造成浪费。

3.发明专利内容

4.为解决上述问题,本发明提供一种用于工业废渣超细加工再循环利用的装置,该装置具有单机处理能力大,粉磨效果好,分级效率和分级精度高、分级粒度范围可调、设备阻力小等优点。

5.为实现上述目的,本发明提供如下技术方案:一种用于工业废渣超细加工再循环利用的装置,包括超细球磨机、超细选粉机、袋收尘器及高压离心风机;所述超细球磨机与超细选粉机连接,超细选粉机与袋收尘器连接,袋收尘器与高压离心风机连接,超细选粉机还通过计量输送皮带机连接超细球磨机。

6.优选的,所述超细球磨机包括依次连接的传动部分、进料装置、筒体部分、防堵式的料气分离装置;所述筒体部分内装有衬板,所述衬板之间设有活化衬板,筒体部分底部设有细段研磨介质,筒体部分出口设有出料篦板。磨机衬板全部采用耐磨结构件经精密加工制成,降低了衬板厚度及重量,扩大了磨机的有效容积,提高了磨机填充率及研磨效率。活化衬板有效提高研磨体全部参与运动做功,提升研磨效果。

7.优选的,筒体部分出口端设有防堵式的料气分离装置,所述料气分离装置包括依次连接的反向回料锥、反向出料螺旋筒和调风管道,所述反向出料螺旋筒包括出料中空轴和反向出料螺旋叶片;所述调风管道上开设调风阀门;调风管道一端插入安装到反向出料螺旋筒内。磨机出料端采用一种防堵式的料气分离装置,合格的细粉会被及时带出磨机,粗粉及磨小的微介质会被及时分离出来经返料装置再回到磨机,防止微介质窜到磨头及堵塞出料篦板;

8.优选的,超细选粉机包括支架,所述支架上方设有驱动装置,支架下方设有上壳体,上壳体内设有与驱动装置连接的转子,上壳体上部连接细粉出管和支架,上壳体下部连接中壳体,中壳体内部安装导流锥,中壳体下部连接二次风分级蜗壳,二次风分级蜗壳下部连接下壳体,下壳体内部安装内筒,下壳体下部连接下料锁风阀。

9.优选的,所述超细球磨机采用单仓结构,入磨物料细度≥目,研磨介质规格≤mm;超细球磨机采用单仓结构,磨内不设隔仓板,有效降低磨机运行阻力。超细选粉机采用大型单转子结构,单机处理能力大,分级效率高,运行阻力低

10.优选的,超细选粉机的上壳体与转子之间设有低旁路值双重密封装置,所述低旁路值双重密封装置包括壳体迷宫密封圈、转子迷宫密封圈和气封装置。有效隔离分选区与成品区。

11.优选的,二次风分级蜗壳包括蜗壳,蜗壳内设有涡流静叶片,蜗壳两端设有调风板。.

12.二次风分级蜗壳通过调风板调节自然风的进风截面面积,在高压离心风机的负压抽力作用下,在蜗壳内形成强涡旋,可将落入蜗壳内附着在较粗粉上的细粉充分选出,提高分选精度。

13.本发明专利与现有技术相比,具有如下优点:

14.本发明入磨物料细度≥120目,降低了物料对研磨介质规格大小的要求,整仓研磨介质规格≤15mm,提高了研磨效率。通过改变转子转速,实现成品细度d97从10μm到30μm任意控制可调;超细选粉机分初次分选、二次分选和最终分选三个分选区,物料在三个分级区自下而上被充分分选,分级效率和分级精度高。

15.袋收尘器采用离线分室脉冲清灰,增大了袋笼间距,防止了细粉尘的二次吸附,且降低收尘器阻力,延长滤袋使用寿命。

附图说明

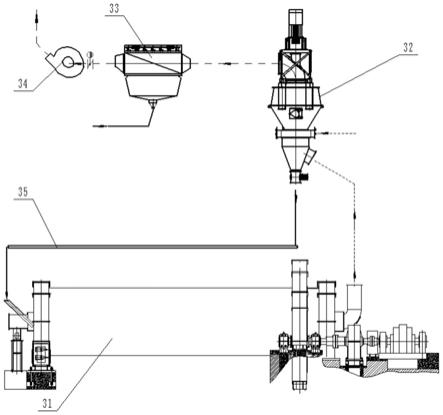

16.图1是本发明实施例的工艺流程图;

17.图2是本发明实施例的超细球磨机示意图;

18.图3是图2所示实施例中的出料篦板和一种防堵式的料气分离装置示意图;

19.图4是本发明实施例的超细选粉机示意图;

20.图5是图4所示实施例中的双重密封装置示意图;

21.图6是图4所示实施例中调风蜗壳的b

‑

b剖面图;

22.图中:31、超细球磨机;32、超细选粉机;33、袋收尘器;34、高压离心风机;35、计量输送皮带机;1、筒体部分;2、料气分离装置;3、衬板;4、活化衬板;5、细段研磨介质;6、出料篦板;7、反向回料锥;8、反向出料螺旋筒;9、调风管道;10、驱动装置;11、支架;12、细粉出管;13、转子;14、上壳体;15、导流锥;16、中壳体;17、二次风分级蜗壳;18、内筒;19、下壳体;20、下料锁风阀;21、出料中空轴;22、反向出料螺旋叶片;23、调风阀门;24、双重密封装置;25、壳体迷宫密封圈;26、转子迷宫密封圈;27、气封装置;28、蜗壳;29、涡流静叶片;30、调风板。

具体实施方式

23.为实现上述目的,本发明提供如下技术方案:一种用于工业废渣超细加工再循环利用的装置,包括超细球磨机31、超细选粉机32、袋收尘器33及高压离心风机34;所述超细球磨机31采用单仓结构,入磨物料细度≥120目,研磨介质规格≤15mm;超细选粉机32采用大型单转子结构。

24.超细球磨机31的调风管道9通过非标管道与超细选粉机32的内筒18连接,从磨尾将细度≥120目的工业废渣粉物料喂入超细选粉机32进行分选,超细选粉机32上部的细粉出管12通过非标管道与袋收尘器33的进风口连接,袋收尘器33的出风口通过非标管道与高压离心风机34的进风口连接,经分选后合格的超细粉被袋收尘器33收集下来并气力输送入成品库;超细选粉机32底部的下料锁风阀20通过非标管道与计量输送皮带机35连接,该计量输送皮带机35将被超细选粉机32分选后不合格的粗粉输送到超细球磨机31的喂料装置,

返回超细球磨机31重新研磨,重新研磨后的物料从磨尾继续喂入超细选粉机32进行超细粉分选,如此循环。

25.所述超细球磨机31包括依次连接的传动部分、进料装置、筒体部分1、防堵式的料气分离装置2;所述筒体部分1内装有衬板3,所述衬板3之间设有活化衬板4,筒体部分1底部设有细段研磨介质5,筒体部分1出口设有出料篦板6

26.筒体部分1出口端设有防堵式的料气分离装置2,所述料气分离装置2包括依次连接的反向回料锥7、反向出料螺旋筒8和调风管道9,所述反向出料螺旋筒8包括出料中空轴21和反向出料螺旋叶片22;所述调风管道9上开设调风阀门23;调风管道9一端插入安装到反向出料螺旋筒8内。

27.超细选粉机32包括支架11,所述支架11上方设有驱动装置10,支架11下方设有上壳体14,上壳体14内设有与驱动装置10连接的转子13,上壳体14上部连接细粉出管12和支架11,上壳体14下部连接中壳体16,中壳体16内部安装导流锥15,中壳体16下部连接二次风分级蜗壳17,二次风分级蜗壳17下部连接下壳体19,下壳体19内部安装内筒18,下壳体19下部连接下料锁风阀20。

28.超细选粉机32的上壳体14与转子13之间设有低旁路值双重密封装置24,所述低旁路值双重密封装置24包括壳体迷宫密封圈25、转子迷宫密封圈26和气封装置27。

29.二次风分级蜗壳17包括蜗壳28,蜗壳28内设有涡流静叶片29,蜗壳28两端设有调风板30。

30.工作原理:

31.细度≥120目的工业废渣粉物料从磨尾喂入超细选粉机32,被由磨内通风及外界自然风组成的超细选粉机32一次风负压气流经超细选粉机32底部内筒带入超细选粉机32中壳体16,物料与中壳体16内导流锥15碰撞作用而转向,由于上升风速的降低、提升气力的变小,物料在此进行初步分选,其中较粗粉落入二次风分级蜗壳17内,由外界自然风组成的选粉机二次风在此蜗壳内形成自由涡旋,此部分较粗粉在涡旋离心力与风机负压抽力双重作用下进行二次分选,二次分选后的粗粉落入下壳体19经下料翻板阀返回磨机重磨,较细粉重新进入中壳体16的初次分级区,与初次分选后的较细粉混合,随负压气流上升至上壳体14与转子13形成的最终分级区,在此分级区较细粉在分级转子13高速旋转所产生的离心力和风机负压抽力双重作用下进一步粗细分离,符合一定粒径的粉料穿过转子13叶片间隙进入到袋收尘器33作为超细粉被收集下来送入成品仓,超出一定粒径的粉料被转子叶片打出,沿壳体外壁下降至初步分级区及二次分级区再次重复分选,直至合格细粉被充分分选出来,粗粉落入下壳体19经下料翻板阀返回磨机重磨。重新研磨后的物料从磨尾继续喂入选粉机进行超细粉分选,如此循环。

32.该超细选粉机单机处理能力大,而且由于物料在超细选粉机内自下而上得到了多次重复分选的机会,因此其分级效率和分级精度高、分级粒度范围可调、设备阻力小等优点。

33.通过改变转子转速,实现成品细度d97从10μm到30μm任意控制可调,其所生产的超细粉成品比表面积达800

‑

1500

㎡

/kg(d97=10

‑

30μm)。

34.袋收尘器33采用离线分室脉冲清灰,增大了袋笼间距,防止了细粉尘的二次吸附,同时降低收尘器阻力,延长滤袋使用寿命。高压离心风机34提供物料分选及输送所需要的

负压及风量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。