1.本发明属于超临界水热燃烧技术领域,特别涉及一种超临界水热燃烧复合热流体发生平台。

背景技术:

2.全球稠油资源储量巨大,但传统的开采方式蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油等主要是通过将地面注汽锅炉产生的热蒸汽注入地层从而达到提高地层温度,降低稠油黏度,增加稠油流动性,达到提高稠油采收率效果的目的。常规的注蒸汽开采技术已经非常成熟,但是面临的环境污染严重、排烟损失大、适用油藏深度受限、装置体积过大无法应用于海上稠油开采等问题始终无法解决。因此,开发新型超临界水热燃烧型复合热流体发生装置,对于稠油开采和能源供给安全保障领域具有十分重要的意义。

3.超临界水(supercritical water)是指温度和压力均高于其临界点(t=374.15℃,p=22.12mpa)的特殊状态的水。当水的温度和压力均超过其临界点时,诸如密度、粘度、介电常数、离子积等水的理化性质将会发生剧烈变化。其中,密度与液体相近,比相应常压气体要大100~1000倍;黏度与气体的接近,约为相应液体的1%~10%;扩散系数介于气体和液体之间,为普通液体的10~100倍。另外,超临界水的粘度明显低于常规水的粘度,这使得扩散系数提升,传质性能改善,使得超临界水体系中,氧气、空气、过氧化氢、水及绝大多数有机物可以任意比例互溶,气液相界面消失,超临界水氧化体系成为均相反应体系,消除了相间的传质传热阻力,从而加快了反应速度,可在几秒至几分钟内将有机物彻底氧化降解为co2、h2o、n2及其他一些有机小分子化合物,对大多数有机废物的去除率高达99.9%。

4.超临界水热燃烧技术(supercritical hydrothermal combustion,schc)是指燃料或者一定浓度的有机废弃物与氧化剂在超临水环境中发生剧烈氧化反应,产生水热火焰的一种新型燃烧方式。超临界水热火焰通常为800℃以上,水热火焰区局部高温将显著加速有机物降解(100毫秒内可完成降解绝大多数有机物),释放大量热量,甚至可以作为能源获取的一种手段。该燃烧方式其具有多项显著优势,(1)反应速度快,具有毫秒级反应速率:超临界水热燃烧反应系统中形成均相反应体系,产生大量羟基自由基,发生快速的自由基反应,能在极短的时间内完成醇类、原油等燃料的充分燃烧,反应迅速彻底。(2)燃烧稳定、高效:复合热流体发生装置的燃烧更加稳定、高效、洁净,发生器结构更加紧凑。(3)反应产物主要是co2和水蒸气,在开采稠油时,co2可活性降粘,实现原位改质,进一步改善开发效果。

5.超临界水热燃烧反应为高温高压反应,因而待处理物料的预热、燃烧产生复合热流体的降温降压是超临界水热燃烧工艺中必不可少的环节。此外,超临界水热燃烧型复合热流体的测试分析是超临界水热燃烧技术应用于稠油热采领域的准备和前提工作,完成对复合热流体的分析测试和精准调试才能延长反应器的使用寿命、在保证复合热流体采油效果的前提下,降低工艺成本。

6.然而现有技术尚存在如下问题:

7.(1)常规的注蒸汽开采技术面临的环境污染严重、排烟损失大、适用油藏深度受

限、装置体积过大无法应用于海上稠油开采等问题始终无法解决。(2)现有其他新型采油装置燃烧不稳定、结构庞大、即使改进也无法实现井下使用。(3)超临界水热燃烧型复合热流体发生装置用于稠油热采还未展开分析测试研究。(4)现有超临界水热燃烧反应器大多仅设置一级燃料入口,所需预热功率较大。

技术实现要素:

8.为了克服上述现有技术的缺点,本发明的目的在于提供一种超临界水热燃烧复合热流体发生平台,通过该平台可实现复合热流体的发生、分析测试和精准调试,以期为超临界水热燃烧型复合热流体发生装置的油田应用做好技术储备工作。

9.为了实现上述目的,本发明采用的技术方案是:

10.一种超临界水热燃烧复合热流体发生平台,包括:

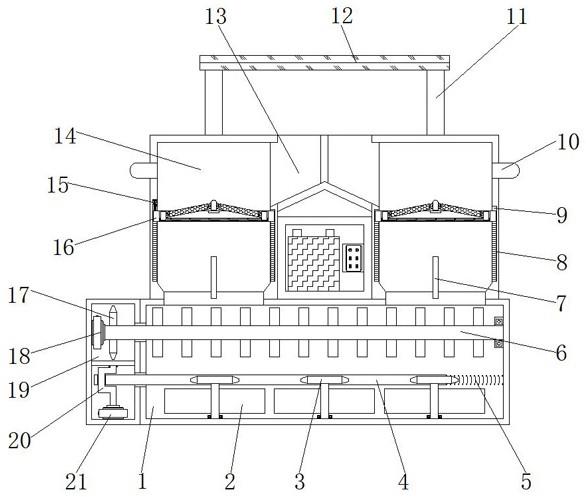

11.局部热自燃点火水热燃烧反应器,其包括燃烧室和掺混室,且燃烧室位于掺混室上部,所述燃烧室用于进行超临界水热燃烧反应,所述掺混室用于将反应产物与水混合得到最终的复合热流体;

12.物料模块,向所述局部热自燃点火水热燃烧反应器提供燃料和氧化剂,且燃料供给线路上设置有燃料泵和加热器以将燃料加压并预热,加压并预热的燃料与氧化剂混合送入局部热自燃点火水热燃烧反应器发生超临界水热燃烧反应;

13.复合热流体测试研究模块,连接于复合热流体出口管路上,对所述复合热流体进行测试,获取复合热流体中燃料的燃烧残余含量以及ph值,并反馈以调整燃料浓度、燃烧温度以及复合热流体的ph值。

14.在一个实施例中,所述燃烧室与掺混室之间以喷口连通。

15.在一个实施例中,所述燃烧室连通有混合通道,混合通道上游连通一级燃料入口,中下游连通氧化剂入口,混合通道的出口处连通二级燃料入口,一级燃料先与氧化剂混合并加热氧化剂,达到超临界水热燃烧所需的温度和压力后燃烧,并引燃二级燃料,所述加热器的出口分为两路,分别连接燃料入口一和燃料入口二。

16.在一个实施例中,所述物料模块包括燃料储罐和液氧罐,燃料储罐的出口连接燃料泵以实现初步加压和泵送,所述燃料泵的出口连接加热器,所述液氧罐的出口依次连接低温液氧泵、液氧汽化器和氧气缓冲罐,氧气缓冲罐的出口连接氧化剂入口。

17.在一个实施例中,本发明还包括冷却模块,所述冷却模块包括储水箱和冷却器,所述燃烧室配置有水冷壁,所述冷却器包括腔体,腔体中布置有双螺旋盘管和搅拌器,所述储水箱为所述水冷壁提供冷却水,为掺混室提供掺混水,为冷却器的腔体提供冷却水,水冷壁的出水和复合热流体分别送入双螺旋盘管的两个盘管中进行冷却。

18.在一个实施例中,所述储水箱的出口连接加药泵,加药泵的出口分为两路,一路连接冷却器腔体的入水口,另一路连接冷壁水罐,冷壁水罐的出口连接冷壁水泵,冷壁水泵的出口分为两路,分别连接燃烧室水冷壁的入水口和掺混室的掺混水入口。

19.在一个实施例中,所述双螺旋盘管中,外盘管的入口连接燃烧室水冷壁的出水口,内盘管的入口连接掺混室的复合热流体出口,外盘管的出口连接排污管网并在连接管路上设置有冷却水路背压阀,内盘管的出口连接排污管网并在连接管路上设置有复合热流体路背压阀,冷却水路背压阀和复合热流体路背压阀构成降压模块。

20.在一个实施例中,所述复合热流体测试研究模块设置在冷却器之前的复合热流体出口管路上。

21.在一个实施例中,所述复合热流体测试研究模块包括gc

‑

ms气相色谱质谱联用仪和ph计,所述gc

‑

ms气相色谱质谱联用仪检测复合热流体组成成分,根据复合热流体组成成分中燃料的燃烧残余含量以调整燃料浓度和燃料加热温度保证燃料充分燃烧;所述ph计检测复合热流体的ph值,以判断是否需要添加药品完成酸碱中和,避免反应器和冷却装置遭遇腐蚀问题。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明通过设置局部热自燃点火水热燃烧反应器,可以利用加热器将较小流量的燃料加热到热自燃温度从而实现热自燃着火,然后将燃烧产生的热量传递给二级燃料实现二级燃料的稳定起燃。相比于常规的超临界水热燃烧反应器需要将物料全部预热到热自燃温度,本发明可以用较小功率的加热器实现较大流量的水热燃烧,从而大大降低了一种超临界水热燃烧复合热流体发生平台的投资建造成本。

24.2、本发明复合热流体测试研究模块,可以将超临界水热燃烧反应产生的复合热流体直接进行分析测试,通过实时调节流量、加热器功率等参数分析超临界水热燃烧反应的燃尽特性和用于稠油热采领域的效果,从而完成对复合热流体的分析测试和精准调试。

25.3、本发明冷却模块使用冷却器完成对复合热流体和反应器冷壁水的降温冷却,通过盘管的双螺旋布置和搅拌器的混合作用充分保证了降温效果,减少了冷却需水量。

26.4、本发明降压模块使用复合热流体路背压阀和冷壁水路背压阀完成对复合热流体和反应器冷壁水的降压操作,在保证降压效果的前提下充分减小了降压装置的空间,提高了装置的可靠性。

附图说明

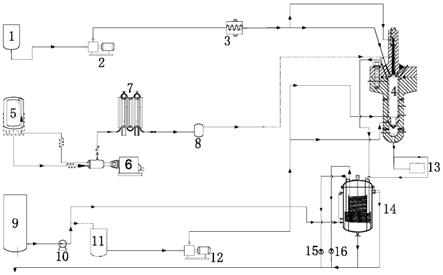

27.图1为本发明的整体结构示意图。

28.图2为本发明局部热自燃点火水热燃烧反应器结构示意图。

29.其中,1

‑

燃料储罐;2

‑

燃料泵;3

‑

加热器;4

‑

局部热自燃点火水热燃烧反应器;5

‑

液氧罐;6

‑

低温液氧泵;7

‑

液氧汽化器;8

‑

氧气缓冲罐;9

‑

储水箱;10

‑

加药泵;11

‑

冷壁水罐;12

‑

冷壁水泵;13

‑

复合热流体测试研究模块;14

‑

冷却器;15

‑

冷却水路背压阀;16

‑

复合热流体路背压阀。

具体实施方式

30.下面结合附图和实施例详细说明本发明的实施方式。

31.如图1所示,本发明为一种超临界水热燃烧复合热流体发生平台,包括局部热自燃点火水热燃烧反应器4、物料模块以及复合热流体测试研究模块13可以实现局部热自燃点火的超临界水热燃烧反应,产生超临界复合热流体,可用于各类有机燃料的超临界水热燃烧产生复合热流体技术领域以及各类废液的超临界水热燃烧高效处理领域。

32.其中,局部热自燃点火水热燃烧反应器4为反应主体,物料模块向其供应反应物料,复合热流体测试研究模块13对得到的复合热流体进行检测,以分析水热燃烧反应效果,并进一步进行水热燃烧实验参数调节。

33.参考图2,局部热自燃点火水热燃烧反应器4包括燃烧室和掺混室,且燃烧室位于掺混室上部,超临界水热燃烧反应在燃烧室进行,反应产物与水在掺混室混合得到最终的复合热流体。

34.在一个实施例中,燃烧室与掺混室之间以喷口连通,该喷口一般可设置在锥形结构的底部。

35.在一个实施例中,燃烧室连通有一个混合通道,混合通道上游连通一级燃料入口,中下游连通氧化剂入口,混合通道的出口处连通二级燃料入口,一级燃料先与氧化剂混合并加热氧化剂,达到超临界水热燃烧所需的温度和压力后燃烧,并引燃二级燃料。由此,通过一级燃料入口实现热自燃着火,通过二级燃料入口实现大流量燃料的稳燃。

36.本发明物料模块提供的反应物料为燃料和氧化剂,且燃料在供给中需进行加压并预热,之后与氧化剂混合送入局部热自燃点火水热燃烧反应器4发生超临界水热燃烧反应。

37.在一个实施例中,物料模块包括燃料储罐1和液氧罐5,燃料储罐1的出口连接燃料泵2以实现初步加压和泵送,燃料泵2的出口连接加热器3以实现预热,加热器3可以通过功率调节将燃料预热到设定的温度,激发超临界水热燃烧。加热器3的出口分为两路,分别连接燃料入口一和燃料入口二。液氧罐5的出口依次连接低温液氧泵6、液氧汽化器7和氧气缓冲罐8,氧气缓冲罐8的出口连接氧化剂入口。

38.本发明中,复合热流体测试研究模块13,连接于复合热流体出口管路上,对最终的复合热流体进行测试,获取复合热流体中燃料的燃烧残余含量以及ph值,并反馈以调整燃料浓度、燃烧温度以及复合热流体的ph值。

39.在一个实施例中,本发明还包括冷却模块,冷却模块包括储水箱9和冷却器14,燃烧室配置有水冷壁,冷却器14包括腔体,腔体中布置有双螺旋盘管和搅拌器,储水箱9为水冷壁提供冷却水,为掺混室提供掺混水,为冷却器14的腔体提供冷却水,水冷壁的出水和复合热流体分别送入双螺旋盘管的两个盘管中进行冷却,通过与盘管外的冷却水换热降温到预定温度。

40.在一个实施例中,复合热流体测试研究模块13设置在冷却器14之前的复合热流体出口管路上。

41.在一个实施例中,储水箱9的出口连接加药泵10,加药泵10的出口分为两路,一路连接冷却器14腔体的入水口,另一路连接冷壁水罐11,冷壁水罐11的出口连接冷壁水泵12,冷壁水泵12的出口分为两路,分别连接燃烧室水冷壁的入水口和掺混室的掺混水入口。

42.在一个实施例中,双螺旋盘管中,外盘管的入口连接燃烧室水冷壁的出水口,内盘管的入口连接掺混室的复合热流体出口,外盘管的出口连接排污管网并在连接管路上设置有冷却水路背压阀15,内盘管的出口连接排污管网并在连接管路上设置有复合热流体路背压阀16,冷却水路背压阀15和复合热流体路背压阀16构成降压模块。

43.复合热流体进入冷却模块的冷却器14降温到适当温度,经降压模块中复合热流体路背压阀16降低到适当压力,继而气相产物从气体排放管道排出,液相产物进入实验室排污管网进行排放。

44.在一个实施例中,复合热流体测试研究模块13包括gc

‑

ms气相色谱质谱联用仪和ph计,gc

‑

ms气相色谱质谱联用仪检测复合热流体组成成分,根据复合热流体组成成分中燃料的燃烧残余含量,反馈至物料模块调整燃料浓度,反馈至局部热自燃点火水热燃烧反应

器4调整燃料燃烧温度,保证燃料充分燃烧;ph计检测复合热流体的ph值,以判断是否需要添加药品完成酸碱中和,如需添加则反馈至加药泵10,避免反应器和冷却装置遭遇腐蚀问题。

45.本发明的整体运行方式:

46.运行之前打开燃料储罐1与燃料泵2之间的开关阀、液氧罐5和低温液氧泵6之间的开关阀,燃料通过燃料泵2的进口进入燃料泵2升压后进入加热器3预热至目标预热温度,继而进入局部热自燃点火水热燃烧反应器4;来自液氧罐5的液氧依次流经液氧泵6、液氧气化器7,继而以氧气形式进入氧气缓冲罐8后进入局部热自燃点火水热燃烧反应器4。在局部热自燃点火水热燃烧反应器4内,达到预热温度的待处理物料与氧气相遇发生水热燃烧反应,放出一定的热量,点燃二级燃料,产生的产物与掺混水在局部热自燃点火水热燃烧反应器4下端掺混区完成掺混。超临界水热燃烧反应产生的复合热流体从局部热自燃点火水热燃烧反应器4出口进入复合热流体测试研究模块13。在复合热流体测试研究模块13,实时监测复合热流体的组成成分,获取燃料的燃烧残余含量,并以此为依据,反馈调节燃料浓度、预热温度或燃烧温度,以保证燃料充分燃烧,同时实时监测复合热流体的ph值,并以此以及复合热流体用途为依据,反馈调节加药泵10加入药剂,调整其ph值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。