一种再生scr催化剂生产废水零排放处理工艺及处理装置

技术领域

1.本发明涉及工业废水处理技术领域,具体为一种再生scr催化剂生产废 水零排放处理工艺及处理装置。

背景技术:

2.以火力发电为主的电能供给依旧为最主要电力组成部分;此外,工业窑 炉的生产和使用也在生产生活中占据着重要地位;然而火力发电行业烟气与 非电行业的烟气sox、nox已构成的主要大气环境污染物,也是酸雨、气溶 胶、雾霾等产生的重要前驱体。因此,具有脱硝、除尘、脱硫的净化工艺被 开发出来,其中scr(selective catalytic reduction)脱硝技术是目前脱销的主 流技术,被应用于各个烟气脱硝领域。scr催化剂的大规模运用,若不进行 再生处理将会造成巨大的固废污染和成本浪费;scr再生技术可以提高催化 剂全寿命周期,减少固废的产生以及其运营成本,因此其再生scr催化剂技 术将成为未来主流技术。

3.scr催化剂的再生需要经历清水清洗、酸洗、碱洗等措施,在处理过程 中产生大量的工艺废水,其主要含有砷、钒、钨、氟化物、氨氮等污染因子。 砷、钒、钨、氟化物以及高浓度氨氮均是污水排放过程中重点监控的对象, 其中砷、钒、氟化物毒性较强;例如砷及其化合物属于高毒类物质能够引起 急性中毒、可致急性胃肠炎、休克、周围神经病、贫血及中毒性肝病,心肌 炎等症状;长时间吸入可致呼吸中枢麻痹而死亡,短期内大量吸入可致咳嗽、 胸痛呼吸困难、头痛、头晕等,严重者可致死。钒及钒化合物(钒盐)对人 和动物具有毒性,其毒性随化合物的原子价增加和溶解度的增大而增加,可 引起呼吸、神经、消化系统等的改变。世界卫生组织国际癌症研究机构公布 的致癌物清单显示,砷和无机砷化合物,钒及钒化合物,氟化物在一类致癌 物清单中,同时也被列入有毒有害水污染物名录。清洗过程废水中产生的高 浓度氨氮可导致水富营养化现象产生,是水体中的主要耗氧污染物,对鱼类 及水生生物有较大毒害。

4.因此需要一种具有清洁、绿色、操作简单、无二次污染的工艺方法对再 生scr废水进行处理,以减少或消除后续生物毒性。专利cn105384279a介 绍了一种scr催化剂再生污水处理方法,其采用液碱(naoh)和酸液(hcl) 进行废水酸碱度调节,没有有效利用废液的酸碱调节,导致酸碱药剂使用量 较大;此外,处理过程中会产生大量污泥和含高浓盐分的膜反冲洗水,该部 分水没有得到有效处理,催化剂清洗过程废水产生的氟化物也没有得到处理; ao生化系统无法处理清洗废水中高浓度氨氮,生化过程产生大量污泥处理费 用等缺点。专利cn207845431u介绍了一种高钒scr催化剂废水处理装置, 该专利没有有效利用清洗酸碱废液,会大量消耗酸碱液;没有去除氟化物的 技术手段,该技术方法也会导致大量污泥和高盐分浓水,高盐的累积会抑制 生化系统活性,导致降解系统崩溃,无法满足排放要求。

技术实现要素:

5.本发明所要解决的技术问题在于如何解决传统的scr再生催化剂废水处 理工艺存在药剂使用量大、重金属废水处理效果差和剩余污泥及固废量大的 问题。

6.为解决上述技术问题,本发明提供如下技术方案:一种再生scr催化剂 生产废水零排放处理工艺,包括以下步骤:

7.s1、将废旧催化剂废水用清水进行冲洗,将冲洗水通入初沉池中进行沉 淀处理,水力停留时间6

‑

8h,使得冲洗水中悬浮物沉淀至初沉池底部;

8.s2、步骤s1中经过初沉后的冲洗水自流进入综合调节池内,进行废水水 力上的时空调节,均匀水质;

9.s3、步骤s2中经过调节后的废水自流进入调酸池中,向调酸池内加入催 化剂的酸洗废水和酸液,进行综合调节废水ph至2

‑

3之间;

10.s4、将步骤s3中调节ph后的废水通入由铁碳填料构成的微电解池内进 行cod降解,在循环曝气的工艺条件下,控制水力停留时间2

‑

3h、气水比 2:1

‑

8:1;

11.s5、步骤s4中经过cod降解处理后的废水自流进入调碱池中,向调碱 池中加入催化剂的碱洗废水和碱液,进行综合调节废水ph至8

‑

10之间;

12.s6、将步骤s5中调节ph后的废水通入加钙池中,向加钙池内加入钙盐 充分混合0.5h,使f

‑

进行耦合沉淀;

13.s7、絮凝沉淀处理:将步骤s6中处理后的废水通入第一混凝沉淀池内停 留2

‑

4h后,再通入絮凝池中,向絮凝池内加入聚合氯化铝(pac)、聚丙烯 酰胺(pam)和重金属捕捉剂,充分混合0.5h后,再将污水通入第二混凝沉 淀池内停留时间3

‑

6h,得到上清液;

14.s8、将步骤s7中得到的上清液通入中间水池中进行水量时空调节;

15.s9、中间水池出水进入电催化氧化反应器装置内,电催化氧化反应器装 置以内循环的方式运行,使得氨氮以及部分cod降解,当内循环废水处理至 氨氮浓度在40

‑

60mg/l、cod浓度在2000mg/l以下时,再与经过隔油、沉淀 的生活污水共同进入ao

‑

mbr装置进行生化处理;

16.s10、经过ao

‑

mbr装置处理后的出水自流进入uf

‑

ro膜系统进行过滤 除盐,经除盐处理后的出水进入第一清水池中回用于生产;同时,ao

‑

mbr 装置和uf

‑

ro膜系统产生的浓缩反冲洗水进入mvr蒸发反应器中进行蒸发 结晶,其结晶盐可供下游厂家使用,蒸发结晶产生的蒸馏水进入第二清水池 备用。

17.本发明集成了分质收集、膜法除盐、多效蒸发等工艺技术,首先实行废 水分质收集并辅以酸、碱药剂添加技术,可有效降低酸、碱药剂使用量,降 低混凝沉淀阶段混凝剂的使用量;其次采用fe/c微电解技术,极大地减少了feso4使用量,降低了沉钒、砷后续的沉淀剂、重金属捕捉剂的使用量;此外 电催化氧化反应器装置可有效降低scr清洗过程中的高浓度氨氮,使之满足 生化系统负荷;产生的固废采用钒渣提取等综合利用技术减少固废产生量, 废水经过处理后循环利用,实现了零排放,助力绿色发展理念。

18.优选地,所述步骤s3中酸液包括盐酸、硫酸或硝酸;废水中的砷、钒属 于重金属,在酸性条件下溶解成离子态。

19.优选地,所述步骤s4中利用fe/c其腐蚀电池的氧化还原特性对废水中 cod进行降解,其降解原理为:

20.阳极(fe):fe

‑

2e

→

fe

2

、

21.阴极(c):2h

2e

→

2[h]

→

h2,

[0022]

在反应中,产生了具有高化学活性、初生态的fe

2

以及原子[h],它们能 使有机物发生断链、开环;

[0023]

在循环曝气的工艺条件下的反应机理为:

[0024]

o2 4h

4e

→

2h2o、

[0025]

o2 2h2o 4e

→

4oh

‑

、

[0026]

4fe

2

o2 4h

→

2h2o 4fe

3

;

[0027]

反应中生成的oh

‑

会使出水ph值升高而降低碱液用量,且fe

2

氧化生成 的fe

3

逐渐水解生成聚合度大的fe(oh)3胶体絮凝剂,可以有效地吸附、凝聚 水中的污染物,从而增强对废水的净化效果,减少混凝剂的使用;微电解池 溶出的fe

2

与fe

3

在碱性条件下与砷、钒离子生成铁盐沉淀,此外在后续第一 混凝沉淀池、第二混凝沉淀池中经过聚合氯化铝、聚丙烯酰胺和重金属捕捉 剂的作用下可使得as<0.2mg/l,v<0.1mg/l。

[0028]

优选地,所述步骤s5中碱液包括烧碱、氢氧化钾或氢氧化钙。

[0029]

优选地,所述步骤s6中钙盐为50

‑

200mg/l氯化钙。

[0030]

优选地,所述步骤s7中聚合氯化铝的加入量为50

‑

100g/m3,聚丙烯酰胺 的加入量为1

‑

5g/m3,重金属捕捉剂的加入量为100

‑

500mg/l。

[0031]

优选地,所述步骤s9中电催化氧化反应器装置电源为高频脉冲电源、电 压控制为0

‑

30v,电流密度0

‑

300a/m2。

[0032]

优选地,所述步骤s9中ao

‑

mbr装置处理工艺条件为:污泥浓度维持 在6000

‑

12000mg/l、停留时间6h、系统曝气量为15

‑

20m3/m3,膜通量为 10

‑

15l/m2、运行周期每运行9min停1min。

[0033]

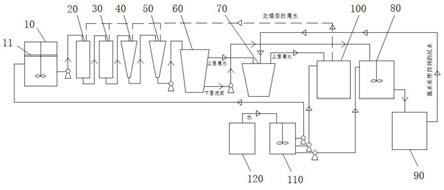

一种再生scr催化剂生产废水零排放处理装置,包括上述的依次连通的 初沉池、综合调节池、调酸池、微电解池、调碱池、加钙池、第一混凝沉淀 池、絮凝池、第二混凝沉淀池、中间水池、电催化氧化反应器装置、ao

‑

mbr 装置、uf

‑

ro膜系统、第一清水池、mvr蒸发反应器和第二清水池;所述电 催化氧化反应器装置包括电催化电极组、电解槽和废气收集系统;其中电催 化电极组采用钛基涂层合金催化电极,废水中氨氮以及有机物在电极表面进 行直接氧化和间接氧化作用,通过电催化氧化或电催化燃烧的形式对有机物 进行处理,有机物通过断链、开环形成小分子物质可显著提高废水bod/cod 比值,废水可生化性得到显著优化,此外对氨氮具有很高的降解效果,通过 此一系列的电化学作用,废水中的有机物、氨氮都可得到有效控制。

[0034]

进一步地,所述微电解池采用底部穿孔曝气管形式,所述微电解池的散 堆密度为1.2g/cm3、比表面积为1.0

‑

1.3m/g、孔隙率为60

‑

70%、物理强度为 1000kg/cm2。

[0035]

与现有技术相比,本发明的有益效果是:

[0036]

1、本发明集成了分质收集、膜法除盐、多效蒸发等工艺技术,首先实行 废水分质收集并辅以酸、碱药剂添加技术,可有效降低酸、碱药剂使用量, 降低混凝沉淀阶段混凝剂的使用量;其次采用fe/c微电解技术,极大地减少 了feso4使用量,降低了沉钒、砷后续的沉淀剂、重金属捕捉剂的使用量; 此外电催化氧化反应器装置可有效降低scr清洗过程中的高浓度氨氮,使之 满足生化系统负荷;产生的固废采用钒渣提取等综合利用技术减少固

废产生 量,废水经过处理后循环利用,实现了零排放,助力绿色发展理念。

[0037]

2、本发明通过对清水冲洗废水、酸洗废水、碱洗废水分别分质收集,通 过ph调节各工段酸碱度,调节后的废水进入微电解池与混凝沉淀系统,进行 废水有害物质处理与沉淀,降低废水中悬浮物含量,废水中的砷、钒属于重 金属,在酸性条件下溶解成离子态,废水在微电解池内进行cod降解的过程 中生成的oh

‑

会使出水ph值升高而降低碱液用量,且fe

2

氧化生成的fe

3

逐 渐水解生成聚合度大的fe(oh)3胶体絮凝剂,可以有效地吸附、凝聚水中的污 染物,从而增强对废水的净化效果,减少混凝剂的使用;微电解池溶出的fe

2

与fe

3

在碱性条件下与砷、钒离子生成铁盐沉淀,此外在后续第一混凝沉淀 池、第二混凝沉淀池中经过聚合氯化铝、聚丙烯酰胺和重金属捕捉剂的作用 下可使得as<0.2mg/l,v<0.1mg/l。

[0038]

3、本发明的电催化氧化反应器装置包括电催化电极组、电解槽和废气收 集系统,其中电催化电极组采用钛基涂层合金催化电极,废水中氨氮以及有 机物在电极表面进行直接氧化和间接氧化作用,通过电催化氧化或电催化燃 烧的形式对有机物进行处理,有机物通过断链、开环形成小分子物质可显著 提高废水bod/cod比值,废水可生化性得到显著优化,此外对氨氮具有很 高的降解效果,通过此一系列的电化学作用,废水中的有机物、氨氮都可得 到有效控制。

[0039]

4、本发明采用ao

‑

mbr技术降低了土建造价费用同时节省了空间,优 化了设备布局,电催化氧化(eco)技术的应用可大幅削减高氨氮、cod等 对ao

‑

mbr装置的冲击负荷,设备具有高效、操作简单、易于控制的特点; 最后工艺采用mbr

‑

uf

‑

ro除盐的纯化水可用于生产,此外mvr蒸发反应器 产生的蒸馏水可用于对水质要求较高的工艺,蒸发废盐与沉淀池沉渣废盐可 用于提钒也可给下游厂家利用,显著降低运营成本。

附图说明

[0040]

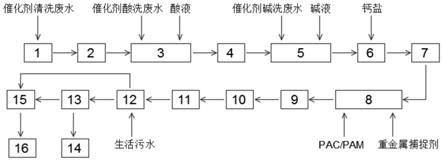

图1为本发明实施例的一种再生scr催化剂生产废水零排放处理工艺流程 图。

[0041]

附图标号说明:

[0042]

1、初沉池;2、综合调节池;3、调酸池;4、微电解池;5、调碱池;6、 加钙池;7、第一混凝沉淀池;8、絮凝池;9、第二混凝沉淀池;10、中间水 池;11、电催化氧化反应器装置;12、ao

‑

mbr装置;13、uf

‑

ro膜系统; 14、第一清水池;15、mvr蒸发反应器;16、第二清水池。

具体实施方式

[0043]

为便于本领域技术人员理解本发明技术方案,现结合说明书附图对本发 明技术方案做进一步的说明。

[0044]

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要 性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特 征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多 个”的含义是两个或两个以上,除非另有明确具体的限定。

[0045]

实施例一

[0046]

本实施例公开了一种再生scr催化剂生产废水零排放处理工艺,用于对 再生scr废水进行处理,以减少或消除后续生物毒性。

[0047]

如图1所示,本实施例采用的一种再生scr催化剂生产废水零排放处理 装置,包括依次连通的初沉池1、综合调节池2、调酸池3、微电解池4、调 碱池5、加钙池6、第一混凝沉淀池7、絮凝池8、第二混凝沉淀池9、中间水 池10、电催化氧化反应器装置11、ao

‑

mbr装置12、uf

‑

ro膜系统13、第 一清水池14、mvr蒸发反应器15和第二清水池16;本实施例的初沉池1、 综合调节池2、调酸池3、微电解池4、调碱池5、加钙池6、第一混凝沉淀池 7、絮凝池8、第二混凝沉淀池9、中间水池10、电催化氧化反应器装置11、ao

‑

mbr装置12、uf

‑

ro膜系统13、第一清水池14、mvr蒸发反应器15 和第二清水池16依次通过现有技术中的连接管道连通,并在连接管道上装配 有相应的阀门,以控制废水的流体;

[0048]

本实施例的调酸池3和调碱池5内均设置有ph计,ph计和连接管道上 的阀门通过外部控制系统控制,通过ph联锁以及控制系统调节各工段酸碱度 以及相关酸液或碱液的添加量;

[0049]

本实施例的电催化氧化反应器装置11包括电催化电极组、电解槽和废气 收集系统;其中电催化电极组采用钛基涂层合金催化电极,废水中氨氮以及 有机物在电极表面进行直接氧化和间接氧化作用,通过电催化氧化或电催化 燃烧的形式对有机物进行处理,有机物通过断链、开环形成小分子物质可显 著提高废水bod/cod比值,废水可生化性得到显著优化,此外对氨氮具有 很高的降解效果,通过此一系列的电化学作用,废水中的有机物、氨氮都可 得到有效控制。

[0050]

如图1所示,下面根据废水在本装置中的处理流程,对装置本身及处理 流程进行介绍:

[0051]

s1、将废旧催化剂废水用清水进行冲洗,将冲洗水通入初沉池1中进行 沉淀处理,水力停留时间6

‑

8h,使得冲洗水中悬浮物沉淀至初沉池1底部, 以减少相应的ss,防止堵塞,以利于后续处理;经过沉淀后的废水中非ss 显著下降,基本维持在800

‑

1600mg/l;

[0052]

s2、步骤s1中经过初沉后的冲洗水自流进入综合调节池2内,进行废水 水力上的时空调节,均匀水质;

[0053]

s3、步骤s2中经过调节后的废水自流进入调酸池3中,向调酸池3内加 入催化剂的酸洗废水和酸液,其中,催化剂的酸洗废水ph在2

‑

4之间,该股 废水过滤后采用废酸罐收集,本实施例采用30%盐酸辅助调节其ph在2

‑

3之 间,可减少大量购酸成本;此外,废水中的砷、钒属于重金属,在酸性条件 下溶解成离子态;

[0054]

s4、将步骤s3中调节ph后的废水通入由铁碳填料构成的微电解池4内 进行cod降解,在循环曝气的工艺条件下,控制水力停留时间2

‑

3h、气水 比2:1

‑

8:1(采用底部穿孔曝气管形式),本实施例的微电解池4主要由铁碳 填料构成,其散堆密度为1.2g/cm3、比表面积为1.0

‑

1.3m/g、孔隙率为60

‑

70%、 物理强度为1000kg/cm2,利用fe/c其腐蚀电池的氧化还原特性对废水中cod 进行降解,其降解原理为:

[0055]

阳极(fe):fe

‑

2e

→

fe

2

[0056]

阴极(c):2h

2e

→

2[h]

→

h2;

[0057]

在反应中,产生了具有高化学活性、初生态的fe

2

以及原子[h],它们能 使有机物发生断链、开环,在循环曝气的工艺条件下去反应机理为:

[0058]

o2 4h

4e

→

2h2o;

[0059]

o2 2h2o 4e

→

4oh

‑

;

[0060]

4fe

2

o2 4h

→

2h2o 4fe

3

;

[0061]

微电解池4溶出的fe

2

与fe

3

在碱性条件下与砷、钒离子生成铁盐沉淀;

[0062]

s5、步骤s4中经过cod降解处理后的废水自流进入调碱池5中,向调 碱池5中加入催化剂的碱洗废水和碱液,进行综合调节废水ph至8

‑

10之间; 上述在微电解池4反应中生成的oh

‑

会使出水ph值升高而降低碱液用量;

[0063]

s6、将步骤s5中调节ph后的废水通入加钙池6中,向加钙池6内加入 50

‑

200mg/l氯化钙充分混合0.5h,使f

‑

进行耦合沉淀;

[0064]

s7、絮凝沉淀处理:将步骤s6中处理后的废水通入第一混凝沉淀池7内 停留2

‑

4h后,再通入絮凝池8中,向絮凝池8内加入聚合氯化铝(pac)、 聚丙烯酰胺(pam)和重金属捕捉剂,氯化铝的加入量为50

‑

100g/m3,聚丙 烯酰胺的加入量为1

‑

5g/m3,重金属捕捉剂的加入量为100

‑

500mg/l,充分混合 0.5h后,再将污水通入第二混凝沉淀池9内停留时间3

‑

6h,得到上清液;

[0065]

由于fe

2

氧化生成的fe

3

逐渐水解生成聚合度大的fe(oh)3胶体絮凝剂, 可以有效地吸附、凝聚水中的污染物,从而增强对废水的净化效果,减少混 凝剂的使用;此外,铁盐沉淀在后续第一混凝沉淀池7、第二混凝沉淀池9中 经过聚合氯化铝、聚丙烯酰胺和重金属捕捉剂的作用下可使得as<0.2mg/l, v<0.1mg/l,本实施例经上述步骤后的混凝沉淀出水ss<100mg/l;

[0066]

s8、将步骤s7中得到的上清液通入中间水池10中进行水量时空调节, 中间水池10一方面可作为废水时空上的隔离,使得整个系统流量稳定;另一 方面,中间水池10进行对废水中氨氮、cod等进行电催化氧化(eco),大 幅度削减污染物的同时也使得可生化性(b/c)提高;电催化氧化(eco)是 一种高级氧化水处理工艺,不使用化学药剂,无二次污染,电催化技术具有 操作简单、反应参数可控的优点,中间水池10cod、氨氮等符合要求后方可 进入下一工段;

[0067]

s9、中间水池10出水进入电催化氧化反应器装置11内,电催化氧化反 应器装置11以内循环的方式运行,使得氨氮以及部分cod降解,当内循环 废水处理至氨氮浓度在40

‑

60mg/l、cod浓度在2000mg/l以下时,再与经过 隔油、沉淀的生活污水共同进入ao

‑

mbr装置12进行生化处理,ao

‑

mbr 装置12处理工艺条件为:电源为高频脉冲电源、电压控制为0

‑

30v,电流密 度0

‑

300a/m2、污泥浓度维持在6000

‑

12000mg/l、停留时间6h、系统曝气量为 15

‑

20m3/m3,膜通量为10

‑

15l/m2、运行周期每运行9min停1min;

[0068]

在ao

‑

mbr装置12中生物菌群进行生化作用,将废水中的有机物进行 彻底分解,矿化成co2和水,该系统具有兼氧

‑

好氧

‑

沉淀池的功能且池中活性 污泥浓度可高达6000

‑

12000mg/l,具有强耐负荷冲击的能力,同时减少了占 地面积,拥有较好的出水效果;

[0069]

s10、经过ao

‑

mbr装置12处理后的出水自流进入uf

‑

ro膜系统13进 行过滤除盐,经除盐处理后的出水进入第一清水池14中回用于生产;同时,ao

‑

mbr装置12和uf

‑

ro膜系统13产生的浓缩反冲洗水进入mvr蒸发反 应器15中进行蒸发结晶,其结晶盐可供下游厂家使用,蒸发结晶产生的蒸馏 水进入第二清水池16备用。

[0070]

处理后的水符合《钒工业污染物排放标准》(gb26452

‑

2011)总钒浓度 <1.0mg/l,特别排放限值<0.3mg/l;《工业用水软化除盐设计规范》(gb50109) 钒浓度<0.5mg/l,特别排放限值<0.5mg/l的标准,具有良好的示范价值与应 用前景。

污水再生利用

‑

工业用水水质》(gb/t 19923

‑

2005)、《城市污水再生利用城 市杂用水水质标准》(gb/t18920

‑

2002)标准。

[0076]

采用污水零排放工艺进行处理,处理前废水为原水浓度,处理后废水为 工艺回用水浓度,其中cod为添加生活污水后的混合废水浓度,详见表1。

[0077]

表1为污水零排放工艺处理效果表

[0078]

污染因子处理前处理后削减率(%)钒(mg/l)222.40.3499.85砷(mg/l)3300.2699.92氟化物(mg/l)450.4698.98cod(mg/l)28701099.65氨氮(mg/l)1481.299.19ss(mg/l)2100.199.95色度(无量纲)64296.88浊度(ntu)35197.14氯离子60010083.33总硬度(以caco3计)8002696.75总碱度(以caco3计)4501397.11

[0079]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节, 而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实 现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且 是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨 在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内, 不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0080]

以上实施例仅表示发明的实施方式,本发明的保护范围不仅局限于上述 实施例,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可 以做出若干变形和改进,这些都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。