1.本发明属于热交换设备技术领域,尤其涉及一种板式换热器。

背景技术:

2.可拆式板式换热器是由一组波纹(金属)换热板组成,板上有四个角孔,供传热的两种液体介质通过,换热板安装在一个有固定板和活动压紧板的框架之间,并用夹紧螺栓夹紧以固定。每张换热板上装有密封胶垫,将相邻换热板之间形成的流体通道密封,并引导流体介质交替的流至各自的通道内,两种流体介质的流体通道分别位于每张换热板的两侧,即它们的流道互相交错间隔的,通过金属换热板进行热交换。

3.一些换热工况中,对可拆板式换热器的承压提出了很高的要求。而要提高可拆板式换热器的承压能力就要对可拆板式换热器的承压件进行优化改进。其中固定板和活动压紧板可增加厚度或者换用许用应力更高的材料来提升强度。夹紧螺栓可通过增加数量、优化布置、增大直径、换用许用应力更高的材料来满足要求。换热金属板可通过增加厚度来提升强度。

4.固定板、活动压紧板一般采用q235b或者q345b金属材质,夹紧螺栓一般采用45#或者40cr材质。固定板、活动压紧板、夹紧螺栓材质价格并不昂贵,采取上述优化改进方案成本可控。换热金属板一般采用304或者316l金属材质,价格昂贵。在一些特殊介质工况中,还需采用254smo、ti等材质,成本更加高。若一味地采取增加换热金属板的厚度来提升整体强度,成本会很高,而且增加换热金属板的厚度会降低板式换热器的换热效率。

技术实现要素:

5.对于要获得一种高压可拆板式换热器,其中固定板和活动压紧板通过增加厚度或者换用许用应力更高的材料来提升强度。夹紧螺栓通过增加数量、优化布置、增加直径、换用许用应力更高的材料来满足要求。而换热金属板则在不增加厚度的情况下,对其薄弱点进行优化改进,从而提高其整体强度。

6.本发明的高压可拆板式换热器,主要是从结构设计角度来提高板式换热器的整体强度,以此适应高压换热工况。

7.本发明解决上述问题所采用的技术方案为:一种高压可拆板式换热器,包括固定板、活动压紧板、夹紧螺栓、换热板组,固定板和活动压紧板通过夹紧螺栓将换热板组层压在中间,相邻换热板之间构成流体通道,每张换热板的换热面上设置有密封胶垫将所述流体通道密封并引导流体交替的流至各自的流体通道内,每张换热板设置有角孔,流体通过角孔流入和流出各自的流体通道;密封胶垫分为外部密封圈和内部密封条,外部密封圈位于换热面的边缘,换热面可以分为流通换热区、两个角孔隔离区和两个角孔流通区,内部密封条只设置在两个角孔隔离区,让两个角孔隔离区与流通换热区隔离,两个角孔流通区与流通换热区连通,各角孔隔离区的所述内部密封条包括角孔密封条和换热密封条,所述角孔密封条、换热密封条和外部密封圈在所述角孔隔离区隔出角孔隔离区空腔,所述角孔流

通区内的角孔和流通换热区的过渡区域作为角孔空腔流道,在换热板组中相邻两换热板中前一换热板的角孔隔离区空腔与后一换热板的角孔空腔流道位置对应即角孔隔离区空腔和角孔空腔流道互相交错间隔布置,角孔隔离区对应内部密封条形成双道密封面,相邻换热板的角孔流通区形成双道支撑面以挤压内部密封条,均匀设置换热板组角孔隔离区和角孔流通区的夹紧距,或者所述双道密封面和或双道支撑面设置抗变形刚性结构,或者在双道支撑面上设置双道加强圈抵抗相邻角孔隔离区内部密封条的挤压。

8.作为本技术的实施方式之一,所述角孔隔离区空腔与外界连通,将所述角孔密封条或所述换热密封条处发生泄漏而有流体从角孔或流通换热区溢入对应角孔隔离区空腔内时,外界可察觉。

9.作为本技术的实施方式之一,所述角孔隔离区的密封边界成型溢流口,通过所述溢流口将角孔隔离区和外界连通。

10.作为本技术的实施方式之一,所述固定板、活动压紧板与相应的末端换热板间通过末端密封胶垫对对全部角孔四周压紧密封,所述固定板对应所述角孔设置接口,并在所述接口内设置接口衬套对接角孔,所述接口衬套在所述接口周缘形成翻边,所述固定板上设置月亮环,所述月亮环和所述翻边在固定板上的厚度齐平对末端换热板形成的压紧面要覆盖所述角孔隔离区,使换热板在内部密封条处的夹紧距相同;所述活动压紧板与另一末端换热板的设置与所述固定板相同。

11.作为本技术的实施方式之一,采用整体垫板来替换多个角孔的月亮环,所述整体垫板同时和全部角孔处的所述翻边接平拼成一整体压紧面,所述末端换热板通过密封胶垫直接压紧在所述整体压紧面上将多个角孔同时密封。

12.作为本技术的实施方式之一,所述抗变形刚性结构是在所述双道密封面和或双道支撑面上压制纵向的加强筋,所述加强筋为多层交错波纹结构,波纹深度还要小于1mm且加强筋的波纹深度小于换热板上换热波纹平均深度的1/4。

13.作为本技术的实施方式之一,所述双道加强圈根据材质分为橡胶双道加强圈和金属双道加强圈,所述橡胶双道加强圈的材质与密封胶垫一致,采用点状断续结构,填充在角孔流通区的双道支撑面两侧的支撑筋内侧,且不干涉所述角孔空腔流道中流体流通,所述支撑筋是指为了形成角孔空腔流道而成型在角孔流通区的凸起结构;所述金属双道加强圈的材质与换热板一致,采用连续波纹结构,沿着双道支撑面的延伸方向延伸,支撑在角孔空腔流通所在的间隙中。

14.作为本技术的实施方式之一,橡胶双道加强圈是采用若干橡胶块沿着双道支撑面间隔设置的,所述若干橡胶块采用胶粘的方式粘在换热板上。

15.作为本技术的实施方式之一,金属双道加强圈支撑在相邻换热板的双道支撑面之间,支撑高度与相邻换热板双道支撑面之间的间隙厚度相同,使金属双道加强圈能抵住相邻换热板出双道密封面,金属双道加强圈的宽度不大于双道支撑面的宽度,通过点焊固定在换热板上,金属双道加强圈的材料厚度在0.5mm

‑

1mm之间。

附图说明

16.图1为本发明实施例中换热器的爆炸图;

17.图2为本发明实施例中换热板与密封胶垫的组装示意图;

18.图3为本发明实施例中接口衬套和月亮环的安装示意图;

19.图4为本发明实施例中接口衬套和整体垫板的安装示意图;

20.图5为本发明实施例中换热板组夹紧距的结构示意图;

21.图6为本发明实施例中密封胶垫的结构示意图;

22.图7为本发明实施例中换热板组中外部密封的层间示意图;

23.图8为本发明实施例中换热板组中内部密封的层间示意图;

24.图9为本发明实施例中双道密封面和双道支撑面纵向加强筋示意图;

25.图10为本发明实施例中双层纵向加强筋示意图;

26.图11本发明实施例中三层纵向加强筋示意图;

27.图12为本发明实施例中双道支撑面上橡胶双道加强圈的示意图;

28.图13为本发明实施例中橡胶双道加强圈的截面图;

29.图14为本发明实施例中s型金属双道加强圈在双道支撑面上的安装示意图;

30.图15为本发明实施例中回型金属双道加强圈在双道支撑面上的安装示意图;

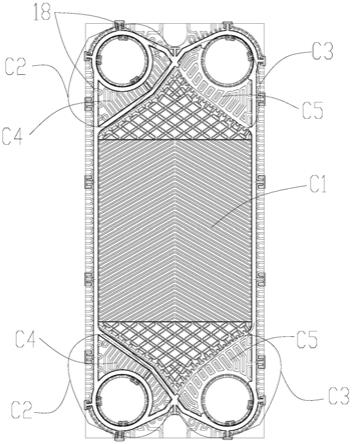

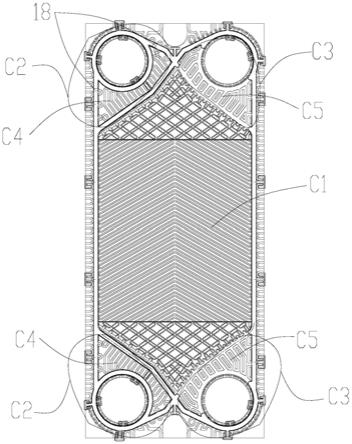

31.图中,固定板1、活动压紧板2、换热板3、密封胶垫4、接口衬套5、月亮环6、整体垫板7、接口8、角孔9、流通换热区c1、角孔隔离区c2、角孔流通区c3、外部密封圈10、角孔密封条11、换热密封条12、角孔隔离区空腔c4、角孔空腔流道c5、双道密封面13、双道支撑面14、加强筋15、橡胶双道加强圈16、金属双道加强圈17、溢流口18、支撑筋19。

具体实施方式

32.以下结合附图对本发明作进一步详细描述,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。本实施例中的文字描述是与附图对应的,涉及方位的描述也是基于附图的描述,不应理解为是对本发明保护范围的限制。

33.本实施例涉及一种高压可拆板式换热器,包括固定板1、活动压紧板2、夹紧螺栓(图中未示出)、(波纹金属)换热板组、密封胶垫4、接口衬套5、月亮环6或整体垫板7等。固定板1和活动压紧板2通过夹紧螺栓将换热板组层压在中间,夹紧螺栓有多组呈四周分布对换热器整体固定,并可拆卸。相邻换热板3之间构成流体通道,每张换热板3的换热面上设置有密封胶垫4将流体通道相对外界密封并引导流体交替的流至各自的流体通道内,每张换热板3设置有四个角孔9,每个流体分别通过两个角孔9流入和流出各自的流体通道形成热交换。固定板1、活动压紧板2与相应的末端换热板间通过末端密封胶垫对四个角孔9四周压紧密封,固定板1和或活动压紧板2对应换热板3上的四个角孔9开设孔作为接口8,并在接口8内设置接口衬套5直接对接角孔9,介质流体实现从接口衬套5和角孔9流通,流经角孔9的流体隔绝于固定板1和活动压紧板2。

34.固定板1和活动压紧板2上一共设置至少四个接口8,四个接口8分别对接四个角孔9,换热板组是通过固定板1和活动压紧板2上的接口8与外界连通的,实现介质流体在在换热板组中的流进流出。

35.密封胶垫4可通过山扣、钉扣、胶粘等方式固定于换热板3上,每张换热板3的换热面可以分为流通换热区c1、两个角孔隔离区c2和两个角孔流通区c3。密封胶垫4分为外部密封圈10和内部密封条,外部密封圈10位于换热面的边缘,保证介质不泄漏于外界,内部密封条用于将换热的两个介质在当前换热板3的流体流道内互相隔开不串液,外部密封圈10与

换热板3是一格一紧密排列的,换热板3被前后的外部密封圈10挤在中间,且受外部密封圈10的变形挤压力前后相当,换热板3不易变形。内部密封条只设置在两个角孔隔离区c2,让两个角孔隔离区c2与流通换热区c3隔离,两个角孔流通区c3仍然与流通换热区c1连通。各角孔隔离区c2的内部密封条包括角孔密封条11和换热密封条12,角孔密封条11、换热密封条12和外部密封圈10在角孔隔离区c2隔出角孔隔离区空腔c4。角孔流通区c3内的角孔和流通换热区c1的过渡区域作为角孔空腔流道c5。

36.角孔密封条11和换热密封条12在角孔隔离区c2形成双道密封面13,相邻换热板3的角孔流通区c3对应内部密封条形成双道支撑面14以挤压内部密封条。内部密封条与换热板3是隔空排列的,排列顺序为“内部密封条

‑

换热板

‑

角孔空腔流道

‑

换热板

‑

内部密封条”,换热板3一侧为设置内部密封条的角孔隔离区空腔c4,另一侧为没有内部密封条的角孔空腔流道c5,一侧受内部密封条的变形挤压力,一侧不受力,此处的换热板3易变形,为换热板密封的薄弱点。

37.针对角孔隔离区c2和角孔流通区c3的上述薄弱点,避免换热板发生变形,通过均匀角孔区域(角孔隔离区c2与角孔流通区c3)换热板组夹紧距、通过设置抗变形刚性结构增强换热板双道密封面13和双道支撑面14的刚性、增加双道加强圈来支撑换热板双道支撑面14以抵抗相邻角孔隔离区内部密封条的挤压。

38.每个接口衬套5在接口8周缘形成翻边,固定板1上设置月亮环6,月亮环6装于接口衬套5的翻边周边。月亮环6和翻边在固定板1上的厚度齐平,对末端换热板形成压紧面覆盖角孔隔离区c2,翻边压紧角孔四周的密封胶垫4,月亮环6压紧角孔隔离区空腔的密封胶垫4,使换热板3在内部密封条处的夹紧距相同;活动压紧板2与另一末端换热板的设置与固定板1相同。末端换热板上的角孔密封条11与翻边接触密封,换热密封条12与月亮环6接触密封,角孔密封条11与换热密封条12处的胶垫挤压变形力相当,即确保了双道密封面13处压力的均匀。

39.另一种实施方式是可以采用整体垫板7来替换四个角孔9处的月亮环6,整体垫板7同时和四个角孔9处的翻边接平,拼成一整体压紧面,末端换热板通过末端密封胶垫直接压紧在整体压紧面上同时对四个角孔9密封,同时也确保了整个末端胶垫各处的挤压变形力相当。

40.在双道密封面13和双道支撑面14处设置抗变形刚性结构,抵御密封胶垫4变形挤压力,减小其自身的变形量。沿着双道密封面13和双道支撑面14上压制纵向的加强筋15,加强筋15为两层或三层交错波纹结构,增强换热板双道密封面13与密封胶垫4密封可靠性,加强筋15的波纹深度小于1mm,且要小于换热板3上换热波纹平均深度的1/4,以免减小介质在双道支撑面14上流通的截面积。

41.双道加强圈装于角孔空腔流道c5内,对角孔空腔流道c5起到支撑作用,减小换热板双道支撑面14处的变形量,并增强换热板双道密封面13与密封胶垫4的密封性。双道加强圈根据材质分为橡胶双道加强圈16和金属双道加强圈17,橡胶双道加强圈16的材质与密封胶垫4一致,采用点状断续结构,以若干橡胶块沿着双道支撑面14的延伸方向间隔设置,采用胶粘的方式粘在换热板3上,填充在角孔流通区的双道支撑面14两侧的支撑筋19内侧,且不影响角孔空腔流道c5中介质流体的流通。支撑筋19是指为了形成角孔空腔流道c5而成型在角孔流通区c3的凸起结构。

42.金属双道加强圈17的材质与换热板一致,采用连续波纹结构,沿着双道支撑面14的延伸方向延伸,支撑在相邻换热板间双道支撑面14的间隙中。金属双道加强圈17的支撑高度与相邻换热板双道支撑面14之间的间隙厚度相同,使金属双道加强圈17能抵住相邻的换热板上下双道密封面13。金属双道加强圈17的宽度不大于双道支撑面14的宽度。通过点焊固定在换热板上,所述金属双道加强圈17的材料厚度在0.5mm

‑

1mm之间。金属双道加强圈17的材料厚度在0.5mm

‑

1mm之间,过薄的金属双道加强圈17的支撑强度不足,过厚的金属双道加强圈17会减小流体介质的流通截面积。金属双道加强圈17可压制成s型或者回型结构,点焊固定于换热板上。

43.角孔密封条11用于隔绝角孔隔离区空腔c4与相对应角的角孔,换热密封条12用于隔绝角孔隔离区空腔c4与流通换热区,进一步设计将角孔隔离区空腔c4与外界连通,在角孔隔离区的密封胶垫4上设置溢流口18,通过溢流口18将角孔隔离区c2和外界连通,当角孔密封条11或换热密封条12发生泄漏而有流体从角孔或流通换热区溢入角孔隔离区空腔c4时,外界可察觉。

44.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。