1.本发明涉及冶炼行业高温烟气降温及热量回收设备,尤其涉及一种用于有色冶炼行业的烟气换热器及其系统。

背景技术:

2.目前随着国家对环保治理力度的加强,对冶炼行业烟气排放也有更高的要求。这也给冶炼行业的用户带来更多的挑战,在保证产能的前提下还要确保环保排放,在寸土寸金的今天,都在优化产品,合理利用立体空间。然而对于冶炼行业来讲,环保排放是生产中最重要的一环。这个环保设施由一系列设备组成,因为其烟气存在温度高,含尘量大,有腐蚀性等特点,烟气必须经历降温、一次除尘(出口50mg/m

³

以内)、脱硫、脱硝、二次除尘(出口5mg/m

³

以内)、脱白等工序。冶炼炉内排出的烟气温度一般≥550℃,所以无法直接进入除尘器。因为除尘器的高温布袋可承受的最高温度也在300℃以内,为此必须使用降温设施。

3.现有色冶炼行业内绝大部分烟气换热主要使用的有列管式表面冷却器,和少量的板式换热器。

4.列管式表面冷却器,如图10,101是列管,102是平台,103是灰斗,其缺点在于占用空间比较大,要依靠环境自热散热,随四季和昼夜气温变化,出口温度变化范围较大,且无法控制,另外设备材质通常使用碳钢或锅炉钢原因,使其使用寿命短等;优点在于设备制作成本底,无使用成本,结构简单。板式换热器的结构,由散热箱体、风机、灰斗等组成,也有少量设备增加了清灰机构。此类换热器比传统的表冷器优化了不少。优点有:可以主动散热,收集烟气中的少量烟尘,占地面积有所减小;相对的缺点也不少,比如:板式的结构不可拆卸,造成设备使用寿命由散热板决定,散热板与散热板之间起到支撑作用的冲压部位容易磨损,且无法修复,也就是因为这些无法安装清灰机构,造成无法清灰,时间久了,板间隙堵塞不能起到散热的作用。所以使用较少。

5.总之目前市场冶炼行业的烟气换热设备,在技术方面终究有所欠缺,不能有一个比较完善的产品能满足有色冶炼的烟气换热,为此我们的团队经过几年的不断研究,以及结合我们集团的自身优势,最终研制出了我们的新型组合式冶炼烟气换热器。

技术实现要素:

6.为解决上述问题,本发明提供一种用于有色冶炼行业的烟气换热器及其系统,主要针对有色冶炼行业烟气温度高,腐蚀性强,以及烟尘浓度大的恶略工况下的烟气降温设备。

7.本发明的技术方案为:一种用于有色冶炼行业的烟气换热器,其特征在于:换热器包括壳体、烟气出口和烟气进口;换热器壳体从上至下包括上箱体、中箱体、灰斗,中箱体为散热箱体,中箱体内部至少可拆卸设置有平行排列的两根散热管,中箱体的侧方设置有风机,风机吹入的冷空气连通空气进口,空气进口连通散热管的一端,散热管另的一端连接空

气出口,上箱体内设置有清灰机构,散热管下方设有灰斗;换热器内设置有分隔板,分隔板把上箱体隔离成上箱体ⅰ、上箱体ⅱ,分隔板把中箱体隔离成中箱体ⅰ、中箱体ⅱ,上箱体ⅰ、上箱体ⅱ中一个与烟气进口连接,另一个与烟气出口连接,中箱体ⅰ、中箱体ⅱ通过灰斗连通。

8.散热管为扁管。

9.散热管在中箱体ⅰ、中箱体ⅱ内分别呈矩阵排列,散热管的两端分别设置有固定散热管的花板,花板为开有与散热管端部相适应的孔的板,散热管安装在花板的孔内并延伸出来,在花板的外侧设置密封板,密封板密封花板上的孔与散热管外壁之间的间隙。

10.散热管安装在花板的孔内并延伸出来8mm

ꢀ-

15mm。

11.散热管在水平方向上形成k列,每一列的散热管在同一竖直方向上;清灰结构包括清灰链条ⅱ,清灰链条ⅱ位于散热管上方,清灰链条ⅱ与散热管之间的空隙相对应;上箱体ⅰ、上箱体ⅱ内分别固定连接刚性材质的链条ⅰ或吊绳的上端,刚性材质的链条ⅰ或吊绳的下端连接有清灰链条安装结构,清灰链条安装结构下方设有n排m列刚性材质的链条ⅱ(n为≥2的正整数,m为≥2的正整数),m=k 2,刚性材质的链条ⅱ设置在任意相邻两列平行排列的散热管之间和两端排排列的散热管与壳体之间,任意相邻两列平行排列的散热管之间形成的每列空隙或两端排排列的散热管与壳体之间形成的每列空隙之间设置至少n个链条ⅱ;壳体外部有减速机或减速机电机,减速机或减速机电机通过曲柄连杆机构连接清灰链条安装结构,从而减速机或减速机电机带动曲柄连杆机构运动,推动链条ⅱ安装结构进行往复摆动,从而带动链条往复摆动。

12.刚性材质的链条ⅱ在宽度方向上比任意相邻两列平行排列的散热管之间形成的空隙或两端排排列的散热管与壳体之间形成的空隙小1-4mm。

13.上箱体ⅰ、上箱体ⅱ内分别直接焊接连接刚性材质的链条ⅰ或吊绳的上端,或者通过焊接的吊环连接刚性材质的链条ⅰ或吊绳的上端。

14.清灰链条安装结构可以为栅栏型框架或方格型框架。

15.包括至少两台所述的换热器,换热器包括壳体、烟气出口和烟气进口,一台换热器的烟气出口通过连接管连接另一台换热器的烟气进口。

16.本发明的有益效果,本技术提供的用于冶炼行业的烟气换热器的每一个换热器的u型气流设计延长了烟气在换热器内的行程,使其换热效果更好,而且也使得本技术提供的用于冶炼行业的烟气换热器与传统表面冷却器相比,体积小,占地面积小。而且每一个换热器为u型气流设计,烟气进入灰斗后进行向上折流,灰斗内是个相对比较空旷的空间,再此空间内烟气气流流速降低,会让烟气气流中较大的颗粒沉降,沉降后烟气内的含尘浓度会有所降低,进入除尘器的烟气的粉尘浓度就会比原烟气的小,从而使用可预分离或沉降大颗粒扬尘,降低除尘器入口粉尘浓度,为除尘器减轻工作压力。本技术提供的用于有色冶炼行业的烟气换热器及其系统,冷却空气走管程,高温烟气走壳程,即空气通过换热器侧部设置的风机进入换热器的空气进口,然后从散热管的端部进入散热管内与换热管壳程通过的高温烟气进行热交换,然后空气从换热器的空气出口出来,从而起到减低烟气温度的目的。由于高温烟气走壳程,高温烟气在散热管外壁上形成积灰,从而方便清灰链条对散热管外壁上的积灰进行清理,清理下的积灰下落到散热管下方的灰斗中,灰斗方便对积灰进行收集。

附图说明

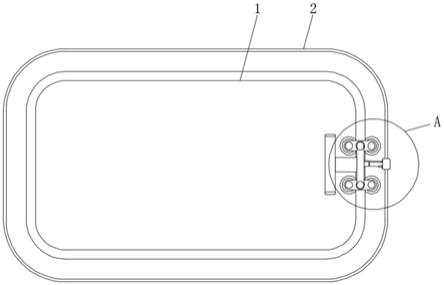

17.图1是本发明换热器系统的结构示意图。

18.图2是单个换热器的结构示意图。

19.图3是图2换热器的侧视结构示意图。

20.图4是换热管的结构示意图。

21.图5是中箱体分为两个时的换热管的结构示意图。

22.图6是换热管与花板、密封板之间的结构关系示意图。

23.图7是清灰结构的结构示意图。

24.图8是清灰结构的侧视结构示意图。

25.图9是清灰结构的清灰链条安装结构与减速机或减速机电机的连接结构关系示意图。

26.图10是现有的列管式表面冷却器。

具体实施方式

27.下面结合附图对本发明的技术方案进行具体描述,有必要在此指出的是此描述只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述本发明的内容做出一些非本质的改进和调整。

28.如图1-图9所示,一种用于有色冶炼行业的烟气换热器,包括至少两台换热器1,换热器1包括壳体2、烟气出口3和烟气进口4;换热器壳体2从上至下包括上箱体6、中箱体7、灰斗8,中箱体6为散热箱体,中箱体7内部至少可拆卸设置有平行排列的两根散热管70,中箱体7的侧方设置有风机71,风机可以为变频电机,风机71吹入的冷空气连通换热器的空气进口,空气进口连通散热管70的一端,散热管另的一端连接换热器的空气出口,上箱体内设置有清灰机构9,散热管下方设有灰斗10。

29.冷却空气走管程,高温烟气走壳程,即空气通过换热器侧部设置的风机进入换热器的空气进口,然后从散热管的端部进入散热管内与换热管壳程通过的高温烟气进行热交换,然后空气从换热器的空气出口出来,从而起到减低烟气温度的目的。由于高温烟气走壳程,高温烟气在散热管外壁上形成积灰,从而方便清灰链条对散热管外壁上的积灰进行清理,清理下的积灰下落到散热管下方的灰斗中,灰斗方便对积灰进行收集。灰斗为漏斗型。

30.本技术提供的用于冶炼行业的烟气换热器热交换后的热风从换热器的空气出口出来后可回收利用,如回炉补偿热量或加热生活用水等。

31.换热器1内设置有分隔板11,分隔板11把上箱体6隔离成上箱体ⅰ60、上箱体ⅱ61,分隔板11把中箱体7隔离成中箱体ⅰ72、中箱体ⅱ73,上箱体ⅰ60、上箱体ⅱ61中一个与烟气进口4连接,另一个与烟气出口3连接,中箱体ⅰ72、中箱体ⅱ73通过灰斗10连通。烟气进口4、烟气出口3都位于换热器1的上端。

32.假设上箱体ⅰ60分别与烟气进口4、中箱体ⅰ72连接,上箱体ⅱ61分别与烟气出口3、中箱体ⅱ73连接,则烟气从一个换热器的烟气进口先进入上箱体ⅰ60,然后进入中箱体ⅰ72内的壳体与中箱体ⅰ72内换热管70换热中,然后进入灰斗10,从灰斗10进入中箱体ⅱ73的壳体内进一步与中箱体ⅱ73的换热管70换热,然后进入上箱体ⅱ61,从烟气出口3出去,通过连接管5进入下一个换热器1,直到从最后一个换热器1的烟气出口3出来,完成换热过程。此

时烟气在每一个换热器的路径相当于走的u型,所以可以认为是u型气流。所以本技术提供的用于冶炼行业的烟气换热器的每一个换热器的u型气流设计延长了烟气在换热器内的行程,使其换热效果更好,而且也使得本技术提供的用于冶炼行业的烟气换热器与传统表面冷却器相比,体积小,占地面积小。而且每一个换热器为u型气流设计,烟气进入灰斗后进行向上折流,灰斗内是个相对比较空旷的空间,再此空间内烟气气流流速降低,会让烟气气流中较大的颗粒沉降,沉降后烟气内的含尘浓度会有所降低,进入除尘器的烟气的粉尘浓度就会比原烟气的小,从而使用可预分离或沉降大颗粒扬尘,降低除尘器入口粉尘浓度,为除尘器减轻工作压力。

33.散热管70为扁管,扁管的横截面窄面端或弧面端朝上和朝下。

34.散热管70采用扁管设计,将烟尘与扁管的摩擦面积最小化,与烟气接触面积最大化,如图5的扁管安装方式,烟气气流垂直向下或向上,在第一排扁管的导流下,气流从扁管间的通道通过,扁管的横截面窄面端或弧面端长度是扁管的横截面宽面端或平面端长度的10倍,扁管的横截面宽面端或平面端朝上和朝下时,直接迎高温烟气,烟尘与扁管的摩擦面积大,扁管的横截面窄面端或弧面端朝上和朝下时,,烟尘与扁管的摩擦面积最小化,则不容易磨损。

35.散热管70在中箱体7内呈矩阵排列,并且散热管70的长度方向与竖直方向垂直。从而换热器的高温烟气走向与冷却空气垂直,更加方便两者进行换热。

36.散热管70的两端分别设置有固定散热管的花板74,花板74为开有与散热管70端部相适应的孔的板,散热管70安装在花板74的孔内并延伸出来,在花板的外侧设置密封板75,密封板75可以为冲压件,密封板75密封花板上的孔与散热管外壁之间的间隙。从而方便对散热管70进行固定和拆卸,当散热管70进行更换时可以拆除相应的散热管进行更换,不需要对整个换热器的散热管进行更换。

37.当分隔板11把中箱体隔离成中箱体ⅰ72、中箱体ⅱ73时,每一端的花板71可以为一个整体,也可以中箱体ⅰ72、中箱体ⅱ73内的散热管70两端各设置一个花板74。

38.每根散热管70两端分别套有密封相应散热管外壁与花板上的孔之间的间隙的密封板75。从而方便当需要更换某一个散热管时,只需要拆卸相应散热管两端的密封板,更换后,再进行安装新的散热管和相应的拆卸下的密封板或新更换的密封板就可以了,更换更加简单方便。

39.散热管70安装在花板74的孔内并延伸出来8mm

ꢀ-

15mm,如具体可以延伸出10mm。方便进行更换散热管。

40.散热管70在水平方向上形成k列,每一列的散热管70在同一竖直方向上;清灰结构9包括用于清除散热管70外壁上烟灰的清灰链条ⅱ92;上箱体6固定连接刚性材质的链条ⅰ或吊绳90的上端,刚性材质的链条ⅰ或吊绳90的下端连接有清灰链条安装结构91,清灰链条安装结构91下方设有n排m列刚性材质的链条ⅱ92(n为≥2的正整数,m为≥2的正整数),m=k 2,刚性材质的链条ⅱ92设置在任意相邻两列平行排列的散热管70之间和两端排排列的散热管70与壳体之间,任意相邻两列平行排列的散热管之间形成的每列空隙15或两端排排列的散热管与壳体之间形成的每列空隙1574之间设置至少n个链条ⅱ92;壳体外部有减速机或减速机电机93,减速机或减速机电机93通过曲柄连杆机构94连接清灰链条安装结构91,从而减速机或减速机电机带动曲柄连杆机构运动,推动链条安装结构91进行往复摆动,从

而带动链条ⅱ92在相邻两列平行排列的散热管70之间形成的空隙或两端排排列的散热管70与壳体之间形成的空隙中进行往复摆动,达到清理散热管外壁积灰的目的。链条ⅱ92下端最好比散热管70下端长5-10cm,上端最好比散热管70上端长5-10cm,链条ⅱ92下端最好比散热管70下端长5-10cm,上端最好比散热管70上端长5-10cm,可以使链条ⅱ92在摆动过程中清理到每一根端部散热管外壁。而且为了使链条ⅱ92清理灰尘时对散热管外壁产生较大的摩擦力,减速机或减速机电机93工作频率较低,使链条ⅱ92的摆动幅度较慢,从而使链条对散热管外壁不会因过快的速度,对散热管摩擦大,损耗散热管的使用寿命。

41.钢性材质的链条ⅱ92在宽度方向上比任意相邻两列平行排列的散热管70之间形成的空隙或两端排排列的散热管与壳体之间形成的空隙小1-4mm。从而即方便钢性材质的链条ⅱ92进行摆动,又方便钢性材质的链条ⅱ92对散热管70外壁进行清灰。

42.上箱体6直接焊接连接刚性材质的链条ⅰ或吊绳90的上端,或者通过焊接的吊环95连接刚性材质的链条ⅰ或吊绳的上端。清灰链条安装结构直接焊接ⅱ92的上端,或者通过焊接的吊环95连接刚性材质的ⅱ92。吊环95可以为圆环或u型环。

43.清灰链条安装结构91可以为栅栏型框架或方格型框架,如清灰链条安装结构可以为“井”井字形或“田”字型。

44.分隔板11把上箱体隔离成上箱体ⅰ60、上箱体ⅱ61时,上箱体ⅰ60、上箱体ⅱ61内可以分别设置对散热管70尽心清灰的清灰机构9;也可以上箱体ⅰ60、上箱体ⅱ61内分别设置清灰链条安装结构91,安装清灰链条ⅱ92,然后换热器壳体外部有减速机或减速机电机,减速机或减速机电机分别通过曲柄连杆机构连接上箱体ⅰ60、上箱体ⅱ61内的清灰链条安装结构91,从而减速机或减速机电机带动曲柄连杆机构94运动,推动上箱体ⅰ60、上箱体ⅱ60内的链条安装结构91分别进行往复摆动,从而带动链条分别在上箱体ⅰ60、上箱体ⅱ61内的相邻两列平行排列的散热管70之间形成的空隙或两端排排列的散热管与壳体之间形成的空隙中进行往复摆动,达到清理散热管70外壁积灰的目的。

45.一种用于有色冶炼行业的烟气换热器,包括至少两台换热器1,一台换热器的烟气出口3通过连接管5连接另一台换热器的烟气进口4,连接管5可以包括两条斜向上的管道,两条斜向上的管道在上端部交叉连接形成,两条斜向上的管道下端分别与不同的换热器1连接,两条斜向上的管道之间的夹角为60

°

。

46.高温烟气的工艺流程为:如图1所示,一种用于有色冶炼行业的烟气换热器,由两台换热器组成,烟气由冶炼炉内烟气由第一换热器烟气入口进入,在第一换热器内与散热管70中冷风进行换热后,然后从第一换热器烟气出口出来,然后再经过连接管从第二换热器烟气入口进入,与第二换热器内的散热管进行换热后,从第二换热器烟气出口出来,然后进入除尘器。

47.烟气经过的第一个换热器的烟气进口设有测温点ⅰ12,测温点ⅰ12可以设有温度检测器或/和温度传感器;连接管5上设有测温点ⅱ13,测温点ⅱ13可以设有温度检测器或/和温度传感器;烟气经过的最后一个换热器的烟气出口设有测温点ⅲ14,测温点ⅲ14可以设有温度检测器或/和温度传感器。

48.如换热器有两个,控制逻辑主要指换热器的控制系统,如几个测温点的温度检测器或/和温度传感器分别连接plc控制器,风机设有变频控制器或者风机为变频风机,则plc控制器分别连接每一个换热器的风机的变频控制器。温度传感器随时将温度信号传递给

plc控制器,plc根据反馈数据的需求控制风机变频器,从而:比如烟气温度为600℃,需要降低到200

±

5℃,则设计第一换热器出口温度为400℃,也就是连接管温度,第二换热器出口温度为200℃。在设计换热器时,其换热面积和风量都是有设计余量的,主要为防止入口工况温度瞬时提高。如图7当测温点ⅱ接近400℃时第一换热器的风机满负荷运行,当温度接近200℃时第一换热器风机停止工作或者第二换热器风机停止工作,测温点ⅱ反馈的温度每降低4℃,第一换热器风机频率降低1hz,反之则升高频率。测温点ⅲ的原理与温度检测ⅱ相似,主要控制第二换热器的风机频率,并实时反馈温度。可实现环境温度降低时,换热器的风机频率也减小,而又确保了出口的温度接近恒温。

49.从而本技术使用自动化的电控逻辑,减轻操作者的工作强度,可实施自然空气温度变化实现自动控制。也使本技术提供的用于冶炼行业的烟气换热器的结构设计更能准确的控制温度,为后端除尘器的设计提供了更有利的条件,同时也节约了除尘器的成本。而且本技术提供的用于冶炼行业的烟气换热器系统设置有多点测温反馈,操控制风机风量,精准控制出口烟气温度。

50.本技术的清灰结构的电机也可连接plc,从而本技术的清灰结构通过控制电机的运行时间可以使清灰结构定时运行,也可压差控制:若用户选择压差控制方式,则需在换热器烟气通道的进口处和出口处分别引气管至压力检测装置如压力传感器,压力传感器连接plc,压力传感器随时将压力信号传递给plc控制器,plc根据反馈数据的需求控制风机变频器,烟气通道无堵塞,则进出口压差在一定范围内,当超出范围时,烟气通道堵塞时,需要清灰工作。控制方式为:压力检测装置给plc反馈型号,plc控制清灰机构。还可用户自行通过操控电机进行控制清灰结构的运行,电控部分人性化。

51.以上所述的仅是本发明的优选实施方式,但本发明的保护范围并不局限于此,应当指出,对于本领域的及任何熟悉本技术领域的技术人员来说,在不脱离本发明整体构思前提下,根据本发明的技术方案及其发明构思加以等同替换或改变,及作出的若干改变和改进,这些也应该视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。