通过聚合物

‑

金属配合物辅助碳化mof技术制备催化剂的方法及所得催化剂

技术领域

1.本发明涉及单原子电催化领域。更具体地,涉及通过聚合物

‑

金属配合物辅助碳化mof技术制备催化剂的方法及所得催化剂。

背景技术:

2.随着人类社会进步,全球能源消耗快速增长,造成的能源危机、环境污染和气候变化等问题日趋突出,发展以零污染、高能量转化效率著称的清洁能源技术显得尤为重要。其中,质子交换膜燃料电池(pemfc)通过电催化反应可以直接将化学能转化成电能,其具备工作温度较低、功率密度高及快速启动等优越性得到了科研人员的广泛研究。但是pemfc的阴极氧还原反应(orr)动力学缓慢,需使用含贵金属pt的商业pt/c作为催化剂,昂贵的催化剂价格制约了燃料电池的商业化进程。为了尽早使得燃料电池得到广泛应用,开发可以替代商业pt/c的低成本非贵金属催化剂成为目前燃料电池领域的研究热点。

3.目前,原子级分散的fe

‑

n/c非贵金属催化剂被认为是最有希望替代商业铂碳催化剂的候选者之一。具备fen4活性位点的fe

‑

n/c单原子催化剂虽然活性较高,但是其性能和商业pt/c相比仍有距离。目前常见的性能优化方法是提高单原子催化剂中金属原子含量(即fen4活性位点浓度),然而通常合成fe

‑

n/c催化剂的方法都会采用高温热解,仅通过增加金属fe源的浓度来增加活性位点的密度常会导致大量的非活性fe纳米颗粒,降低了fe源的利用率,且需繁琐的酸刻蚀步骤去除fe纳米颗粒才可得到单原子催化剂。另一方面,具有合理孔结构的催化剂能够充分暴露fen4活性位点,可以提高fen4活性位点的利用率。

4.因此,急需一种实用和简易的方法制备出具有高度暴露的稠密fen4活性位点的高活性催化剂。

技术实现要素:

5.本发明的一个目的在于提供一种通过聚合物

‑

金属配合物辅助碳化金属骨架化合物(mof)技术制备催化剂的方法,该方法原料成本低,简单易行。

6.本发明的另一个目的在于提供上述方法得到的单原子fe

‑

n/c催化剂,该催化剂具有高度暴露的稠密fen4活性位点,在氢氧燃料电池的阴极氧还原反应中表现出优越的催化性能。

7.为达到上述目的,本发明首先提供了一种通过聚合物

‑

金属配合物辅助碳化金属骨架化合物(mof)技术制备催化剂的方法,包括如下步骤:

8.将zif

‑

8纳米颗粒分散在水和乙醇的混合液中超声后,加入盐酸多巴胺单体和pluronic f127,搅拌得到分散液;

9.将[m(phen)3]

2

乙醇溶液滴加到所述分散液中搅拌,将ph调至7.5

‑

10.5,搅拌,离心、洗涤、干燥后得到的固体物质作为催化剂前驱体;

[0010]

将所述催化剂前驱体高温碳化得到m

‑

n/c催化剂;

[0011]

其中,m为fe、co或ni。

[0012]

在本发明具体的实施方式中,所述zif

‑

8纳米颗粒是将zn(no3)2·

6h2o的甲醇溶液加入到2

‑

甲基咪唑的甲醇溶液中搅拌,离心、洗涤、干燥后得到;优选的,所述zn(no3)2·

6h2o与2

‑

甲基咪唑的摩尔比为1:4。

[0013]

在本发明具体的实施方式中,所述[m(phen)3]

2

乙醇溶液是将m(ch3coo)2和1,10

‑

邻菲罗啉溶于乙醇中得到;优选的,所述m(ch3coo)2与1,10

‑

邻菲罗啉的摩尔比为1:3。

[0014]

在本发明具体的实施方式中,所述zif

‑

8纳米颗粒与所述混合液的质量体积比为10mg:3ml;优选的,所述混合液中水和乙醇的体积比为1:1。

[0015]

在本发明具体的实施方式中,所述zif

‑

8纳米颗粒、盐酸多巴胺单体、泊洛沙姆f127(pluronic f127)的质量比为200:15:12。

[0016]

在本发明具体的实施方式中,所述[m(phen)3]

2

乙醇溶液的浓度为40

‑

80mg ml

‑1;优选的,所述[m(phen)3]

2

乙醇溶液的浓度为50mg ml

‑1。所述[m(phen)3]

2

乙醇溶液的滴加量与所述混合液的体积比为1:100

‑

120;优选的,所述[m(phen)3]

2

乙醇溶液的滴加量与所述混合液的体积比为1:100。

[0017]

在本发明具体的实施方式中,所述将ph调至7.5

‑

10.5是加入氨水调节的;优选的,是将ph调至8.5。

[0018]

在本发明具体的实施方式中,所述高温碳化为将所述催化剂前驱体在保护气氛中先升温到350℃保温2h,再升温到850~1050℃保温2h,然后降温至800℃时通入nh3保温2

‑

15min后冷却,即可;优选的,所述高温碳化为将所述催化剂前驱体在保护气氛中先2℃min

‑

1的速率升温到350℃保温2h,再以5℃min

‑

1的速率升温至950℃保温2h,然后降温至800℃时通入nh3保温8min后冷却,即可。进一步,所述保护气氛为氩气气氛。

[0019]

本发明多巴胺在zif

‑

8纳米颗粒表面发生聚合,聚合物链可以通过强烈的静电吸附作用吸附锚定带正电的[m(phen)3]

2

,形成不含[m(phen)3]

2

分子聚集体的聚合物

‑

金属配合物@mof前驱体,其在高温碳化后得到m

‑

n/c催化剂,该m

‑

n/c催化剂为高度暴露的稠密mn4活性位点的3d分级多孔碳基催化剂,具有较高活性。本发明首次采取吸附锚定金属配合物的聚多巴胺包覆zif

‑

8纳米颗粒,得益于聚多巴胺可以使zif

‑

8纳米颗粒中2

‑

甲基咪唑单元质子化,碳化过程可以释放出质子化后的二甲基咪唑小分子以及zn

2

的挥发,使得到的催化剂具备了丰富的微孔、介孔和大孔的分级多孔结构,该结构可促进催化剂中单原子活性位点的暴露和传质过程,从而可以提高催化剂的催化性能。

[0020]

本发明进一步提供了上述方法制备得到的m

‑

n/c催化剂;其中,m为fe、co或ni。

[0021]

本发明制备得到的fe

‑

n/c催化剂是一种高度暴露的稠密fen4活性位点的氧还原催化剂,具有3d分级多孔结构,活性位点可以充分暴露,且传质得到增强,在酸性介质下具有优异的氧还原活性,半波电位可达0.828v,接近商业pt/c的催化剂性能,在质子交换膜燃料电池测试中的峰值功率密度可达982mw cm

‑2。

[0022]

本发明的有益效果如下:

[0023]

本发明首次开发出了一种新的聚合物

‑

金属配合物辅助碳化mof技术制备催化剂的方法,具有一定的普适性,适用于fe、co和ni等viii族非贵金属元素催化剂的制备。

[0024]

本发明通过聚合物

‑

金属配合物辅助碳化mof技术制备催化剂的方法工艺简单易行,原料成本低廉丰富,通过简单的聚合物吸附

‑

包覆mof工艺,抑制了金属配合物分子聚集

体的形成,在后续的碳化过程中,进一步有效抑制了非活性金属颗粒的形成,且避免了繁琐、危险的酸刻蚀步骤即可得到高度暴露的稠密mn4(m=fe、co或ni)活性位点的m

‑

n/c催化剂,提高了金属配合物型m(m=fe、co或ni)源的利用率。

[0025]

本发明通过聚合物

‑

金属配合物辅助碳化mof技术制备得到的fe

‑

n/c催化剂具有优异的氧还原催化性能和稳定性,在氢氧燃料电池应用上表现出优异的性能。

附图说明

[0026]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0027]

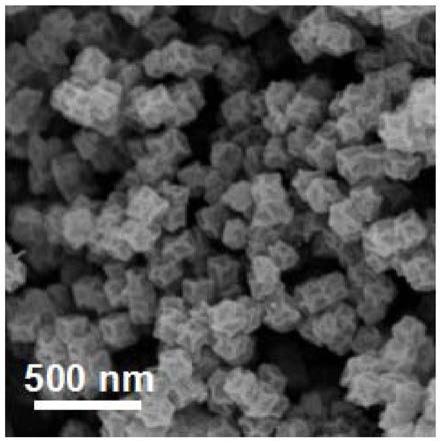

图1为实施例1所制备的fe

‑

n/c催化剂的扫描电子显微镜图像;

[0028]

图2为实施例1所制备的fe

‑

n/c催化剂的透射电子显微镜图像;

[0029]

图3为实施例1所制备的fe

‑

n/c催化剂的球差矫正高角度环形暗场扫描透射电子显微镜图像;

[0030]

图4为实施例1所制备的fe

‑

n/c催化剂的x射线近边吸收精细结构谱和径向分布函数曲线;

[0031]

图5为实施例1所制备的fe

‑

n/c催化剂的氮气

‑

吸脱附等温曲线和孔径分布曲线;

[0032]

图6为实施例1所制备的fe

‑

n/c催化剂在0.1m hclo4中的线性扫描循环伏安曲线;

[0033]

图7为实施例1所制备的fe

‑

n/c催化剂在质子交换膜燃料电池中的极化曲线和功率密度曲线。

具体实施方式

[0034]

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0035]

实施例1高暴露稠密fen4位点的高活性fe

‑

n/c催化剂的制备

[0036]

一种fe

‑

n/c催化剂的制备方法,包括如下步骤:

[0037]

(1)将50ml含2.23g zn(no3)2·

6h2o的甲醇溶液迅速加入到50ml含2.46g 2

‑

甲基咪唑的甲醇溶液中,室温下剧烈搅拌5h后,高速离心得到沉淀物,甲醇离心洗涤3次,最后60℃真空干燥后得到zif

‑

8纳米颗粒。

[0038]

(2)将200mg zif

‑

8纳米颗粒分散在30ml水和30ml乙醇的混合液中,超声2h后,加入15mg盐酸多巴胺单体和12mg泊洛沙姆f127(pluronic f127)搅拌得到分散液;随后在分散液中滴加0.6ml浓度为50mg ml

‑1的[fe(phen)3]

2

乙醇溶液,搅拌30min后加入氨水将ph调至8.5,接触空气室温搅拌24h,高速离心得到沉淀物,乙醇离心洗涤3次,最后60℃真空干燥后得到固体物质,作为催化剂前驱体。

[0039]

所述[fe(phen)3]

2

乙醇溶液由醋酸亚铁和1,10

‑

邻菲罗啉按1:3的摩尔比例溶于乙醇中制得。

[0040]

(3)将得到的催化剂前驱体放入瓷舟,再放入管式炉密封通入氩气,在氩气气氛下,先以2℃min

‑1的速率升温至350℃保温2h,再以5℃min

‑1的速率升温至950℃保温2h,降温至800℃时通入nh3保温8min,自然冷却降至室温,得到高暴露稠密fen4位点的高活性fe

‑

n/c催化剂。

[0041]

通过扫描电子显微镜和透射电子显微镜得到上述制备的fe

‑

n/c催化剂的形貌如图1和图2所示,由图1和图2可知,所制备的fe

‑

n/c催化剂为均一的凹面分级多孔结构的碳材料;通过原子级分辨率的球差矫正高角度环形暗场扫描透射电子显微镜得到图像如图3所示,可以看到fe单原子均匀地分散在氮掺杂的碳材料基底上。

[0042]

进一步通过x射线吸收光谱解析了fe原子的配位环境,表明了fe原子在fe

‑

n/c催化剂中以fe

‑

n4结构存在。x射线近边吸收精细结构谱如图4所示,可知所制备的fe

‑

n/c催化剂的近边吸收曲线靠近fe2o3的吸收曲线而远离fe箔的吸收曲线,说明所制备的fe

‑

n/c催化剂中fe的价态接近fe(iii);径向分布函数曲线如图4所示,可知所制备的fe

‑

n/c催化剂中不含fe

‑

fe键,只含fe

‑

n键,说明所制备的催化剂中fe元素只以fe

‑

n4的结构存在。

[0043]

进一步通过氮气等温吸脱附测试得到所制备的fe

‑

n/c催化剂的氮气

‑

吸脱附等温曲线和孔径分布曲线如图5所示,可以看到所制备的fe

‑

n/c催化剂为一类含丰富微孔、介孔和大孔的分级多孔催化剂材料,分级多孔结构有利于增加活性位点的暴露和提高传质过程,从而提高材料的催化性能。

[0044]

进一步将上述制备的fe

‑

n/c催化剂和商业pt/c催化剂的氧还原性能分别用旋转圆盘电极在0.1m hclo4中表征,得到所制备的fe

‑

n/c催化剂在0.1m hclo4中的线性扫描循环伏安曲线如图6所示,可以看出所制备的fe

‑

n/c催化剂的半波电位可达0.828v(vs.rhe),接近商业pt/c催化剂。

[0045]

进一步将上述制备的fe

‑

n/c催化剂应用于h2‑

o2质子交换膜燃料电池,得到在质子交换膜燃料电池中的极化曲线和功率密度曲线如图7所示,可知所制备的fe

‑

n/c催化剂的峰值功率密度可达982mw/cm2。

[0046]

实施例2高暴露稠密con4位点的高活性co

‑

n/c催化剂的制备

[0047]

一种高活性co

‑

n/c催化剂的制备方法,包括如下步骤:

[0048]

(1)将50ml含2.23g zn(no3)2·

6h2o的甲醇溶液迅速加入到50ml含2.46g 2

‑

甲基咪唑的甲醇溶液中,室温下剧烈搅拌5h后,高速离心得到沉淀物,甲醇离心洗涤3次,最后60℃真空干燥后得到zif

‑

8纳米颗粒。

[0049]

(2)将200mg zif

‑

8纳米颗粒分散在30ml水和30ml乙醇的混合液中,超声2h后,加入15mg盐酸多巴胺单体和12mg pluronic f127,搅拌得到分散液;随后在分散液中滴加0.6ml浓度为50mg ml

‑1的[co(phen)3]

2

乙醇溶液,搅拌30min后加入氨水将ph调至8.5,接触空气室温搅拌24h,高速离心得到沉淀物,乙醇离心洗涤3次,最后60℃真空干燥后得到固体物质,作为催化剂前驱体。

[0050]

所述[co(phen)3]

2

乙醇溶液由醋酸钴和1,10

‑

邻菲罗啉按1:3的摩尔比例溶于乙醇中制得。

[0051]

(3)将得到的催化剂前驱体放入瓷舟,再放入管式炉密封通入氩气,在氩气气氛下,先以2℃min

‑1的速率升温至350℃并保温2h,再以5℃min

‑1的速率升温至950℃保温2h,降温至800℃时通入nh3保温8min,自然冷却降至室温,得到高暴露稠密con4位点的高活性co

‑

n/c催化剂。

[0052]

实施例3高暴露稠密nin4位点的高活性ni

‑

n/c催化剂的制备

[0053]

一种高活性ni

‑

n/c催化剂的制备方法,包括如下步骤:

[0054]

(1)将50ml含2.23g zn(no3)2·

6h2o的甲醇溶液迅速加入到50ml含2.46g 2

‑

甲基

咪唑的甲醇溶液中,室温下剧烈搅拌5h后,高速离心得到沉淀物,甲醇离心洗涤3次,最后60℃真空干燥后得到zif

‑

8纳米颗粒。

[0055]

(2)将200mg zif

‑

8纳米颗粒分散在在30ml水和30ml乙醇的混合液中,超声2h后,加入15mg盐酸多巴胺单体和12mg pluronic f127,搅拌得到分散液;随后在分散液中滴加0.6ml浓度为50mg ml

‑1的[ni(phen)3]

2

乙醇溶液,搅拌30min后加入氨水将ph调至8.5,接触空气室温搅拌24h,高速离心得到沉淀物,乙醇离心洗涤3次,最后60℃真空干燥后得到固体物质,作为催化剂前驱体。

[0056]

所述[ni(phen)3]

2

乙醇溶液由醋酸镍和1,10

‑

邻菲罗啉按1:3的摩尔比例溶于乙醇中制得。

[0057]

(3)将得到的催化剂前驱体放入瓷舟,再放入管式炉密封通入氩气,在氩气气氛下,先以2℃min

‑1的速率升温至350℃并保温2h,再以5℃min

‑1的速率升温至950℃保温2h,降温至800℃时通入nh3保温8min,自然冷却降至室温,得到高暴露稠密nin4位点的高活性ni

‑

n/c催化剂。

[0058]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。