1.本发明涉及二次电池材料领域,特别涉及一种电极浆料组合物、极片及其二次电池。

背景技术:

2.锂离子二次电池作为一种清洁能源,被广泛地应用于各类电子设备和电动车等的产品。随着消费市场的不断发展,人们对锂离子电池的能量密度提出更高的要求。通过减少非活性材料(例如隔膜和集流体等)的用量比例,制备高面密度的电极极片,能够大幅增加活性材料的质量占比,能够有效提升锂离子电池的能量密度。

3.然而,提高极片的面密度后,极片脆性快速增大,难以满足极片卷绕工艺制程的需求。这一方面是因为厚极片在烘干过程中,溶剂挥发路径变长,活性材料因表面张力形成的毛细管作用而容易出现沉降和聚并,导致在电极浆料内部存在应力;另一方面,由于厚极片膜层的内聚力难以抵抗迅速增大的内部和外部应力,最终表现为极片的开裂。因此,提高厚涂极片中浆料的分散性和内聚力对获得具有良好柔韧性的厚极片至关重要,而浆料配方组成是影响浆料稳定性的重要因素。目前大多数技术仅通过改良涂布工艺而开发制备厚电极,甚少通过调整浆料配方组成来获得厚电极的技术研究。

4.例如,在中国专利申请202010429525.2中,采用分次涂布的方式,控制导电剂、粘结剂和空隙率等在从极片外表面到集流体表面的垂直方向上的分布,获得具有高负载量的厚电极极片,同时可缩短吸液时间,提高电解液浸润效果和电池循环性能。但其工艺相对复杂,生产效率低,需要多次进行涂敷、辊压、烘干,能耗较高。

5.例如,中国专利申请201210191956.5采用超声波喷雾法和干燥辊压的方式,使得极片在从靠近集流体的表面到远离集流体的表面的方向上,膜片的孔隙率逐渐增加,采用这种方法制备的厚涂极片组装成的电池具有较高的能量密度,而且具有良好的电化学性能,而且析锂状况明显改善,循环稳定性也有明显提高。但此方法对粘结剂和分散溶剂的搭配及其比例的要求非常严格,且对喷雾干燥的设备需求和操作要求很高,能耗必然大,需要对现有的涂布所需的相关设备进行升级,制造和改造的成本很高。

6.日本专利jp6856812b1公开一种用于电极的粘合剂组合物,其中包含聚氨酯树脂水性分散体、碳纳米管和表面活性剂。所述表面活性剂的试剂包括至少一种选自非离子型表面活性剂、硅系表面活性剂和氟系表面活性剂。通过使用该粘结剂组合物可改善涂层表面的平滑度和涂料的脱气,同时具有优秀的粘结性。但该专利仅提供粘合性和可加工性优异的粘合剂组合以改善极片平滑度,而平滑度的改善并不意味着极片的负载能力能得到提高。另外,该专利所使用的聚氨酯为水性分散体,需要经过乳化过程,制备繁琐,而且水性体系容易促进高镍活性材料水解,导致浆料稳定性不佳,使用范围受限。

技术实现要素:

7.针对现有技术中高面密度厚极片因柔韧性不足而导致开裂的问题,本发明的目的

在于提供一种电极浆料组合物、极片及其二次电池,其通过在电极浆料组合物中配合特定的辅助粘结剂和分散助剂,获得柔韧性佳的电极极片,能够解决高面密度厚极片在烘干或卷绕过程中开裂的问题,能够利用厚涂膜层而大幅提高电池的能量密度,从而改善二次电池的内阻和循环后容量保持率等循环性能。

8.本发明的目的可以利用以下的技术方案而实现:

9.一种电极浆料组合物,其特征在于,以总质量100份计,其包含如下组分:活性材料88.0~98.0份、导电物质0.5~9.0份、主粘结剂1.0~9.0份、辅助粘结剂0.1~2.0份和分散助剂0.1~2.0份。

10.其中,所述辅助粘结剂至少由二异氰酸酯、二元醇、环状酸酐通过聚合反应制备获得。

11.所述二异氰酸酯摩尔量与(所述二元醇和所述环状酸酐的摩尔量之和)的比为(0.95~1.0)∶1.0;

12.以所述二元醇与所述环状酸酐的摩尔量之和为100mol%计,所述二元醇的摩尔百分比为51~80mol%,所述环状酸酐的摩尔百分比为20~49mol%。

13.所述二异氰酸酯包含1,6

‑

己二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷

‑

4,4

’‑

二异氰酸酯、2,4

‑

甲苯二异氰酸酯、苯二亚甲基二异氰酸酯、或萘二异氰酸酯中的一种或两种以上,优选为1,6

‑

己二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷

‑

4,4

’‑

二异氰酸酯、或2,4

‑

甲苯二异氰酸酯;

14.所述二元醇包含聚乙二醇二元醇、聚丙二醇二元醇、聚氧化乙烯二元醇、聚酯二元醇、聚碳酸酯二元醇、聚氧化丙烯二元醇、共聚氧化丙烯

‑

乙烯二元醇、或聚己二酸乙二醇酯中的一种或两种以上,优选为聚丙二醇二元醇、聚氧化乙烯二元醇、聚酯二元醇、或聚碳酸酯二元醇中的一种或两种以上;

15.所述环状酸酐包含3,3',4,4'

‑

联苯四甲酸二酐、2,3,3',4'

‑

联苯四甲酸二酐、3,3',4,4'

‑

二苯醚四甲酸二酐、2,3,3',4'

‑

二苯醚四甲酸二酐、1,2,4

‑

苯三甲酸酐、均苯四甲酸二酐、四氢化均苯四甲酸二酐、或1,2,4

‑

环己烷三甲酸酐中的一种或两种以上,优选为3,3',4,4'

‑

联苯四甲酸二酐、3,3',4,4'

‑

二苯醚四甲酸二酐、1,2,4

‑

苯三甲酸酐、或1,2,4

‑

环己烷三甲酸酐。

16.所述辅助粘结剂包含:通过使用环状酸酐对由二元醇与二异氰酸酯反应生成的末端具有异氰酸酯基的齐聚物进行扩链而获得的共聚树脂、和/或通过使用二元醇对由环状酸酐与二异氰酸酯反应生成的末端具有异氰酸酯基的齐聚物进行扩链而获得的共聚树脂。

17.所述辅助粘结剂的重均分子量为130000~460000。

18.所述分散助剂为含氟烷基表面活性剂;优选地,所述含氟烷基表面活性剂为非离子型氟碳表面活性剂。

19.作为所述非离子型氟碳表面活性剂,具体可以为fs系列氟碳表面活性剂fs

‑

300、fsn系列氟碳表面活性剂fsn

‑

100、fso系列氟碳表面活性剂fso

‑

100、fsg、3m novec系列氟碳表面活性剂fc4430、fc4432、日本森永fcs

‑

430、或杜邦capstone fs

‑

31氟碳表面活性剂中的一种或两种以上,优选为fs

‑

300、3m novec fc4432、或森永fcs

‑

430。

20.所述活性材料包含锂铁磷氧化物、锂钴氧化物、锂镍氧化物、锂锰氧化物、锂铁氧化物、锂镍锰氧化物、锂镍钴锰氧化物、锂镍钴铝氧化物以及它们的复合物中的一种或两种以上,优选为锂铁磷氧化物、锂钴氧化物、或锂镍钴锰氧化物;

21.所述导电物质包含导电炭黑、导电石墨、改性导电石墨、金属粒子、科琴黑、乙炔黑、碳纳米管、碳纤维、石墨烯和导电聚合物中的一种或两种以上,优选为导电炭黑、碳纳米管、导电石墨、或石墨烯;

22.所述主粘结剂包含聚偏二氟乙烯、聚四氟乙烯、聚偏二氟乙烯共聚物、聚四氟乙烯共聚物、聚酰亚胺、聚醚酰亚胺、聚酰胺酰亚胺、聚酯酰亚胺、聚碳酸酯酰亚胺、聚脲酰亚胺、丁苯橡胶、聚丙烯腈、聚丙烯酸、聚丙烯酸酯、聚丙烯酸

‑

聚丙烯腈共聚物、或聚丙烯酸酯

‑

聚丙烯腈共聚物中的一种或两种以上,优选为聚偏二氟乙烯、聚酰亚胺、聚丙烯酸、或丁苯橡胶。

23.本发明还提供一种电极浆料,其特征在于,其包含所述的电极浆料组合物和有机溶剂;

24.所述有机溶剂包含n

‑

甲基吡咯烷酮或磷酸三乙酯中的一种或两种。

25.此外,本发明还提供一种电极极片,其包含由所述电极浆料形成的电极膜层。

26.根据所述的电极极片,其特征在于,所述电极膜层的单面面密度为200~420g/m2,优选为220~300g/m2。

27.此外,本发明还提供一种二次电池,其特征在于,包含所述的电极极片。

28.本发明提供的一种电极浆料组合物、正极极片及其二次电池,通过在电极浆料组合物中以适合的含量范围包含特定的各个组分,发挥各个组分的协同效应,与传统的电极浆料组合物相比,具有更好的浆料稳定性和分散性,可有效提高极片的柔韧性,能够解决在厚涂极片过辊弯曲时发生的脆性开裂问题,因而能够大幅提高极片涂层厚度,进而大幅提高电池的能量密度,同时改善二次电池的阻抗、循环后容量保持率等性能,而且其制备过程和制备步骤简单,适合大规模工业化,具有实际的应用价值。

附图说明

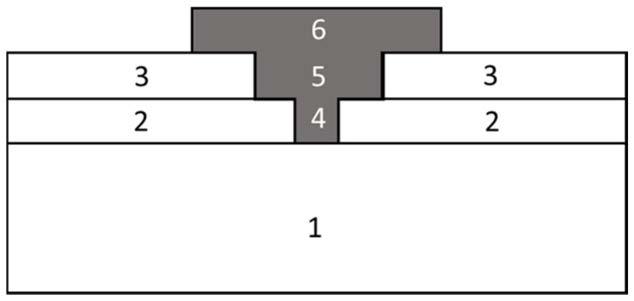

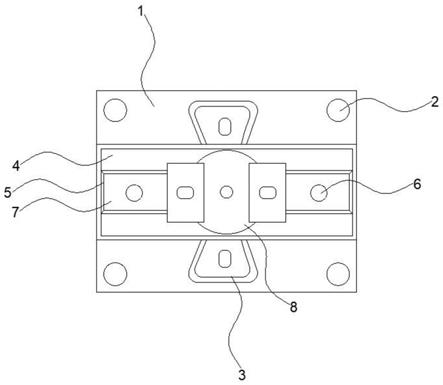

29.图1所示为实施例1的电极极片的柔韧性测试情况。

30.图2所示为对比例1的电极极片的柔韧性测试情况。

具体实施方式

31.在本说明书中,只要没有特别限定,则记号、单位、略称、用语具有以下的意义。例如,使用~或者

‑

而表示了数值范围的情况下,它们包含两方的端点,单位是共通的。例如,5~25%表示5%以上且25%以下。

32.为了更好地理解上述技术方案,下面对本发明作进一步的详细说明。

33.本发明提供一种电极浆料组合物,其特征在于,以总质量100份计,其包含如下组分:活性材料88.0~98.0份、导电物质0.5~9.0份、主粘结剂1.0~9.0份、辅助粘结剂0.1~2.0份和分散助剂0.1~2.0份。

34.其中,所述辅助粘结剂至少由二异氰酸酯、二元醇、环状酸酐通过聚合反应制备获得。

35.本发明所述辅助粘结剂通过其末端羟基、链段羰基与活性材料上的极性基团形成的氢键作用,吸附于活性材料表面,对电极浆料起稳定作用。

36.在上述电极浆料组合物中,所述二异氰酸酯摩尔量与(所述二元醇和所述环状酸酐的摩尔量之和)的比为(0.95~1.0)∶1.0;

37.相比于(所述二元醇和所述环状酸酐的摩尔量之和)而言,所述二异氰酸酯摩尔量过少时,容易导致辅助粘结剂的分子量偏低,可能导致粘结性能降低,影响柔韧性;所述二异氰酸酯摩尔量过多时,辅助粘结剂的分子量也会降低,可能导致粘结性能降低,影响柔韧性。

38.以所述二元醇与所述环状酸酐的摩尔量之和为100mol%计,所述二元醇的摩尔百分比为51~80mol%;所述环状酸酐的摩尔百分比为20~49mol%。

39.作为本发明的所述辅助粘结剂的重要特征,通过采用上述特定种类和特定配比的二元醇嵌段(柔性链段)和环状酸酐嵌段(刚性链段),能够平衡辅助粘结剂的柔韧性、粘结性和加工性能,获得更佳的综合性能。

40.通过使用上述二元醇而偏多地引入上述柔性链段,不仅能够利用柔性链段的缠绕而提高电极浆料的内聚力,从而提高粘结剂的柔韧性,缓解极片的脆性问题,而且能够提高粘结剂对极片的浸润能力,增加粘结剂对极片的附着性能。

41.通过使用上述环状酸酐,能够在上述辅助粘结剂中形成富含羰基的酰胺基团和酰亚胺基团,能够赋予辅助粘结剂体内更高密度的氢键,且酰胺基团和酰亚胺基团相较于氨酯键具有更高的刚性、更小的柔顺性,有助于提高电极膜层的韧性。通过采用恰当比例的具有刚性的环状酸酐,能提高辅助粘结剂的油溶性,能提高油性电极浆料的加工性能。

42.在上述电极浆料组合物中,所述二异氰酸酯包含1,6

‑

己二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷

‑

4,4

’‑

二异氰酸酯、2,4

‑

甲苯二异氰酸酯、苯二亚甲基二异氰酸酯、或萘二异氰酸酯中的一种或两种以上,优选为1,6

‑

己二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷

‑

4,4

’‑

二异氰酸酯、或2,4

‑

甲苯二异氰酸酯;

43.所述二元醇包含聚乙二醇二元醇、聚丙二醇二元醇、聚氧化乙烯二元醇、聚酯二元醇、聚碳酸酯二元醇、聚氧化丙烯二元醇、共聚氧化丙烯

‑

乙烯二元醇、或聚己二酸乙二醇酯中的一种或两种以上,优选为聚丙二醇二元醇、聚氧化乙烯二元醇、聚酯二元醇、或聚碳酸酯二元醇中的一种或两种以上;

44.所述环状酸酐包含3,3',4,4'

‑

联苯四甲酸二酐、2,3,3',4'

‑

联苯四甲酸二酐、3,3',4,4'

‑

二苯醚四甲酸二酐、2,3,3',4'

‑

二苯醚四甲酸二酐、1,2,4

‑

苯三甲酸酐、均苯四甲酸二酐、四氢化均苯四甲酸二酐、或1,2,4

‑

环己烷三甲酸酐中的一种或两种以上,优选为3,3',4,4'

‑

联苯四甲酸二酐、3,3',4,4'

‑

二苯醚四甲酸二酐、1,2,4

‑

苯三甲酸酐、或1,2,4

‑

环己烷三甲酸酐。

45.在上述电极浆料组合物中,所述辅助粘结剂包含:通过使用环状酸酐对由二元醇与二异氰酸酯反应生成的末端具有异氰酸酯基的齐聚物进行扩链而获得的共聚树脂、和/或通过使用二元醇对由环状酸酐与二异氰酸酯反应生成的末端具有异氰酸酯基的齐聚物进行扩链而获得的共聚树脂。

46.在上述电极浆料组合物中,所述辅助粘结剂的重均分子量为130000~460000。所述辅助粘结剂的重均分子量由凝胶渗透色谱测试得到。

47.辅助粘结剂分子量过低时,容易受电解液的溶剂化效应的影响,从而存在进入电解液体系中的可能,而且分子量过低亦不利于粘结性能的提高;分子量过高时,容易浆液粘度过高时,涂布加工困难或极片表面形貌容易受损。

48.在上述电极浆料组合物中,所述分散助剂为含氟烷基表面活性剂;

49.优选地,所述含氟烷基表面活性剂为非离子型氟碳表面活性剂。

50.关于所述非离子型氟碳表面活性剂,在相应的常规碳氢表面活性剂的碳氢链中的氢原子全部或部分被氟原子取代,即氟碳链代替了碳氢链,因此表面活性剂中的非极性基团不仅具有疏水性质而且具有疏油性能,相对于普通的表面活性剂或离子型氟碳表面活性剂而言,可显著地降低溶剂的表面张力并提高热力学性能和化学稳定性,具体可以为fs系列氟碳表面活性剂fs

‑

300、fsn系列氟碳表面活性剂fsn

‑

100、fso系列氟碳表面活性剂fso

‑

100、fsg、3m novec系列氟碳表面活性剂fc4430、fc4432、日本森永fcs

‑

430、或杜邦capstone fs

‑

31氟碳表面活性剂中的一种或两种以上,优选为fs

‑

300、3m novec fc4432、或森永fcs

‑

430。

51.本发明所述的非离子型氟碳表面活性剂,可应用ph值范围比一般离子型表面活性剂更宽广,在有机溶剂中得溶解性更好,而且其碳氢链中的氢原子全部或部分被氟原子取代,由于氟是所有元素中电负性最高的,所以c

‑

f键的键能很高。另外,氟原子的原子半径比氢原子大,全氟化后的c

‑

c键被有效保护起来,因此它具有高稳定性,对电池的正常工作部产生影响。而且其具有超低表面张力的特性,可大幅将溶剂的表面张力降低,提高粘结剂、溶剂等对活性材料的润湿性能,提高浆料的分散能力,从而降低电极浆料内部应力,缓解极片的脆性问题。

52.进一步地,通过利用辅助粘结剂和作为分散助剂的非离子型含氟烷基表面活性剂二者的协同作用,能够有效地提高极片的柔韧性,解决极片在厚涂开裂和脆性等问题,从而大幅提高电池的能量密度;同时能够提高粘结剂与活性材料和集流体的粘结性能,改善二次电池的循环性能;此外,其制备过程和制备步骤简单,适合大规模工业化,具有实际的应用价值。

53.在上述电极浆料组合物中,所述活性材料包含锂铁磷氧化物、锂钴氧化物、锂镍氧化物、锂锰氧化物、锂铁氧化物、锂镍锰氧化物、锂镍钴锰氧化物、锂镍钴铝氧化物以及它们的复合物中的一种或两种以上,优选为锂铁磷氧化物、锂钴氧化物、或锂镍钴锰氧化物;

54.所述导电物质包含导电炭黑、导电石墨、改性导电石墨、金属粒子、科琴黑、乙炔黑、碳纳米管、碳纤维、石墨烯和导电聚合物中的一种或两种以上,优选为导电炭黑、碳纳米管、导电石墨、或石墨烯;

55.所述主粘结剂包含聚偏二氟乙烯、聚四氟乙烯、聚偏二氟乙烯共聚物、聚四氟乙烯共聚物、聚酰亚胺、聚醚酰亚胺、聚酰胺酰亚胺、聚酯酰亚胺、聚碳酸酯酰亚胺、聚脲酰亚胺、丁苯橡胶、聚丙烯腈、聚丙烯酸、聚丙烯酸酯、聚丙烯酸

‑

聚丙烯腈共聚物、或聚丙烯酸酯

‑

聚丙烯腈共聚物中的一种或两种以上,优选为聚偏二氟乙烯、聚酰亚胺、聚丙烯酸、或丁苯橡胶。

56.本发明还提供一种电极浆料,其特征在于,其包含上述电极浆料组合物和有机溶

剂;

57.所述有机溶剂包含n

‑

甲基吡咯烷酮或磷酸三乙酯中的一种或两种。

58.关于电极浆料组合物与有机溶剂的用量比,只要能够达到预期的效果,就没有特别限定,例如可以为1∶(0.5~10),优选为1∶(1.0~5.0)。

59.本发明另外提供一种电极极片,其特征在于,其包含上述电极浆料形成的电极膜层。

60.在上述电极极片中,所述电极膜层的单面面密度为200~420g/m2,优选为220~300g/m2。

61.本发明的电极膜层的单面面密度高于行业通用值,所述电极膜层的面密度可以通过在涂敷极片时调整刮刀的高度和浆料的粘度来控制。

62.本发明另外提供一种二次电池,其特征在于,包含上述电极极片。

63.以下对上述辅助粘结剂的制备方法作进一步说明,需要说明的是,本制备例仅为本发明提供一种参考方法,只要能获得符合本发明所述所有特征的辅助粘结剂,其制备方法、条件和聚合物形态并无特别限制,其可以通过如预聚体法、半预聚体法和一步法等方法制备获得,其物理形态可以为弹性体、泡沫、涂料、纤维、乳液等。

64.<辅助粘结剂a的制备例>

65.将0.65mol聚丙二醇二元醇(聚醚n204)加入于500ml装有温度计和机械搅拌器的烧瓶中,在105℃和真空条件下搅拌脱水1h,降温到80℃后,加入0.98mol二苯基甲烷

‑

4,4

’‑

二异氰酸酯,在80℃下保温反应1h。接着,待体系温度降温到50℃以下,加入0.35mol的1,2,4

‑

苯三甲酸酐,快速搅拌10min,控制反应温度不超过90℃,然后把反应液倾于模具中,在120℃下固化6h,得到本发明的辅助粘结剂a。经凝胶渗透色谱测试得到辅助粘结剂a的重均分子量为25万。具体成分与反应摩尔比参见表1。

66.<辅助粘结剂b~c的制备例>

67.制备步骤与辅助粘结剂a的制备例基本相同,不同点在于反应成分及其反应摩尔比和投料比,具体内容参见表1。

68.<辅助粘结剂d的制备例>

69.将0.49mol的1,2,4

‑

环己烷三甲酸酐加入于500ml装有温度计和机械搅拌器的烧瓶中,在105℃和真空条件下搅拌脱水1h,降温到80℃后,加入0.98mol的2,4

‑

甲苯二异氰酸酯,在80℃下保温反应1h。接着,待体系温度降温到50℃以下,加入0.51mol的聚酯二元醇,快速搅拌10min,控制反应温度不超过90℃,然后把反应液倾于模具中,在120℃下固化6h,得到本发明的辅助粘结剂d。经凝胶渗透色谱测试得到辅助粘结剂d的重均分子量为23万。具体成分与反应摩尔比和投料比参见表1。

70.<辅助粘结剂e~g的制备例>

71.制备步骤与辅助粘结剂a的制备例基本相同,不同点在于各反应成分、反应摩尔比和投料比以及重均分子量不在本发明的范围内,具体内容参见表1。

72.上述辅助粘结剂的制备例中涉及的二元醇、二异氰酸酯和环状酸酐等的参数如表1所示。

73.表1

[0074][0075]

表1中,a表示二异氰酸酯的摩尔量,b表示二元醇的摩尔量,c表示环状酸酐的摩尔量。

[0076]

以下利用实施例和对比例更具体说明本发明,但本发明的技术范围不限定于这些示例。

[0077]

本发明中使用的原料和试剂均购自市场主流厂家,均为分析纯级以上的商品,只要能起到预期的作用,并无特别限制。

[0078]

本实施例中使用的均质机、搅拌机、涂覆机、干燥设备、铝箔、测厚仪等设备均购自市场主要厂家,只要能起到预期的作用,并无特别限定。

[0079]

本实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

[0080]

实施例1

[0081]

按质量份计,将93.0份磷酸铁锂(贝特瑞,p198

‑

s13)、2.0份碳纳米管(卡博特,gcnts5)、4.0份聚偏二氟乙烯(苏威,pvdf5130)和110.0份n

‑

甲基吡咯烷酮加入至均质机中,在25℃以600r/min混合1min,之后加入由0.5份辅助粘结剂a、0.5份分散助剂(氟碳表面活性剂fs

‑

300)和1.0份n

‑

甲基吡咯烷酮组成的混合胶液,以1000r/min混合10min而形成电极浆料,然后以30m/min的涂覆速度,采用刮涂机进行涂覆,将电极浆料均匀地涂敷在厚度为16μm的铝箔的正反表面上,在105℃烘烤干燥1h,去除溶剂后,获得本发明实施例1的在铝箔的正反表面上具有面密度为260g/m2的电极膜层的电极极片。

[0082]

实施例2~15

[0083]

电极浆料组合物的基本制备步骤与实施例1相同,不同点在于电极浆料组合物的各个成分及其含量,具体如表2所示。

[0084]

对比例1

[0085]

对比例1的电极浆料组合物通过以下的制备方法而制备,其具体步骤如下:

[0086]

按质量份计,将94.0份磷酸铁锂(贝特瑞,p198

‑

s13)、3.0份碳纳米管(卡博特,

gcnts5)、3.0份聚偏二氟乙烯(苏威,pvdf5130)和110.0份n

‑

甲基吡咯烷酮加入至均质机中,在25℃以600r/min混合1min,再以1000r/min混合10min形成电极浆料,然后以30m/min的涂覆速度,采用刮涂机进行涂覆,将电极浆料均匀地涂敷在厚度为16μm的铝箔的正反表面上,在105℃烘烤干燥1h,去除溶剂后,获得对比例1的在铝箔的正反表面上具有面密度为257g/m2的电极膜层的电极极片。

[0087]

对比例2

[0088]

对比例2的电极浆料组合物通过以下的制备方法而制备,其具体步骤如下:

[0089]

按质量份计,将90.0份磷酸铁锂(贝特瑞,p198

‑

s13)、1.0份碳纳米管(卡博特,gcnts5)、3.0份聚偏二氟乙烯(苏威,pvdf5130)和110.0份n

‑

甲基吡咯烷酮加入至均质机中,在25℃以600r/min混合1min,之后加入由3.0份辅助粘结剂a、3.0份分散助剂(氟碳表面活性剂fs

‑

300)和1.0份n

‑

甲基吡咯烷酮组成的混合胶液,以1000r/min混合10min形成电极浆料,然后以30m/min的涂覆速度,采用刮涂机进行涂覆,将电极浆料均匀地涂敷在厚度为16μm的铝箔的正反表面上,在105℃烘烤干燥1h,去除溶剂后,获得对比例2的在铝箔的正反表面上具有面密度为248g/m2的电极膜层的电极极片。

[0090]

对比例3~9

[0091]

电极浆料组合物的基本制备步骤与实施例1相同,不同点在于电极浆料组合物的成分及其含量,具体如表2所示。

[0092]

表2示出各实施例和对比例中电极浆料组合物的组成。

[0093]

表2

[0094][0095]

<电池组装>

[0096]

正极片制备:

[0097]

采用上述实施例和对比例中制得的、在铝箔的正反两面上具有电极膜层的电极极片。

[0098]

负极片制备:

[0099]

将人造石墨(贝特瑞,s360)、碳纳米管(卡博特,gcnts5)、cmc(陶氏,crt30000pa)、丁苯橡胶乳液(日本jsr,trd104a)按96∶1∶1∶2的比例制成负极导电浆料后涂覆于铜箔正反两面,105℃烘烤1h后,形成具有导电膜层的电极极片。

[0100]

在上述正极极片和负极极片上焊接导电极耳,将聚乙烯隔膜放置于正极极片和负极极片中间。将其卷绕成裸电芯后包裹在铝塑膜中,并注入由ec∶emc∶dec体积比=1∶1∶1(含1.0m的lipf6)组成的电解液。进行封装后对电池进行化成,获得软包电池。

[0101]

本发明的性能测试如下:

[0102]

(1)极片柔韧性情况:

[0103]

极片柔韧性测试参考g/bt 1731

‑

1993《漆膜柔韧性测定法》进行。

[0104]

在室温下,取实施例1~15以及对比例1~8所制备的电极极片,裁剪成250mm

×

100mm,将两条长边的中部,水平地放置于长度为120mm、直径为15mm并有底座固定的钢制轴棒上,使测试极片的膜层面朝上,然后用拇指与食指将极片紧压于轴棒上3s,弯曲后拇指与食指对称于轴棒中心线。观察弯曲后极片的表面状态,将极片完好的情况记为

○

,存在轻微开裂的情况记为

□

,存在严重开裂的情况记为

×

。

[0105]

(2)电池的内阻测试和电池循环性能测试:

[0106]

[1]电池的内阻测试:

[0107]

对于实施例1~15以及对比例1~8所制备的电池,采用solartron电化学工作站,测试其内阻。

[0108]

[2]电池的循环性能测试:

[0109]

使用电池测试柜将上述制备的电池进行化成和分容。化成工步为以0.05c恒流充电2.0h,再以0.15c恒流充电2.5h;分容工步为以0.33c恒流充电至4.2v,再在4.2v电压下恒压充电至截止电流0.02c,以0.33c放电至2.5v。

[0110]

然后,在25℃下,将化成分容后的电池以0.33c恒流充电至4.2v,再恒压充电至截止电流0.02c,搁置5min,以0.33c放电至2.5v,搁置5min,记录下首次循环后的放电容量。再次,以0.33c恒流充电至4.2v,再恒压充电至截止电流0.02c,搁置5min,以0.33c放电至2.5v,搁置5min,依此循环,充/放电100次循环后,记录下第100次循环后的放电容量。

[0111]

利用以下的公式计算电池100次循环后的容量保持率:

[0112]

100次循环后的容量保持率(%)=第100次循环后的放电容量/首次循环后的放电容量。将上述测试结果示于表3。

[0113]

表3

[0114][0115]

根据表3,分析实施例1~15与对比例1可知,实施例1~15的极片开裂情况、内阻和容量保持率明显优于对比例1,可能的原因在于,对比例1的正极浆料中不包含本发明的辅助粘结剂和分散助剂,柔韧性不足,导致厚极片膜层容易开裂,进而导致内阻增加,循环性能大幅下跌。

[0116]

如图1所示,实施例1中的正极极片的柔韧性良好,在柔韧性测试时,没有发生开裂。如图2所示,同样情况下,对比例1中的正极极片发生开裂,说明其膜层的柔韧性不足。

[0117]

分析实施例1~15与对比例2可知,在厚涂极片的情况下,实施例1~15的内阻和容量保持率明显优于对比例2,可能的原因在于,虽然极片膜层没有开裂现象,但对比例2中辅助粘结剂和分散助剂的添加量超出本发明特征范围,电池内阻和容量保持率受损。

[0118]

分析实施例1~15与对比例3和对比例4可知,在厚涂极片的情况下,实施例1~15的内阻和容量保持率明显优于对比例3和对比例4,可能的原因在于,该对比例中活性材料、粘结剂和导电物质的添加量处于本发明特征范围之外,电池内阻和容量保持率受损。

[0119]

分析实施例1~15与对比例5和对比例6可知,在厚涂极片的情况下,实施例1~15的内阻和容量保持率明显优于对比例5和对比例6,可能的原因在于,虽然极片膜层没有开裂现象,但该对比例中辅助粘结剂中采用了分子量处于本发明特征范围之外的辅助粘结剂,导致厚极片膜层容易开裂,电池内阻和容量保持率受损。

[0120]

分析实施例1~15与对比例7和对比例8可知,在厚涂极片的情况下,实施例1~15的极片开裂情况、内阻和容量保持率明显优于对比例7和对比例8,可能的原因在于,该对比例7中单独使用了辅助粘结剂,而没有使用分散助剂,对比例8中单独使用了分散助剂,而没

有使用辅助粘结剂,从而没有起到协同作用,导致膜层容易开裂,电池内阻和容量保持率受损。

[0121]

分析实施例1~15与对比例7和对比例9可知,在厚涂极片的情况下,实施例1~15的极片开裂情况、内阻和容量保持率明显优于对比例9,可能的原因在于,该对比例9中使用了辅助粘结剂g,在辅助粘结剂g的合成原料中不包含环状酸酐,因此在辅助粘结剂g中不包含上述刚性链段,导致电极膜层韧性不足,膜层容易开裂,电池内阻和容量保持率受损。这说明,本发明的辅助粘结剂与分散助剂的协同作用具有显著的技术效果。

[0122]

总结而言,本发明通过在电极浆料组合物中以合理的含量范围包含各个特定成分,发挥各个特定成分的协同效应,相对于传统电极浆料组合物具有更好的浆料稳定性和分散性,可有效提高极片的柔韧性,能够解决在厚涂极片过辊弯曲时发生的脆性开裂问题,因而能够大幅提高极片涂层厚度,进而大幅提高电池的能量密度,同时改善二次电池的阻抗、循环后容量保持率等性能。

[0123]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,以上应用了具体实例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。本发明所属技术领域的技术人员依据本发明的构思,还可以做出若干简单推演、变形或替换。这些推演、变形或替换方案也落入本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。