1.本发明涉及生活垃圾分类处理技术领域,特别涉及于一种生活垃圾低值可回收物智能分选的处理工艺。

背景技术:

2.随着我国社会经济的快速发展、城市化进程的加快以及人民生活水平的迅速提高,城市生产与生活过程中产生的垃圾废物也随之迅速增加,生活垃圾占用土地、污染环境的状况以及对人们健康的影响也越加明显。在我国城市垃圾产量不断增加的同时,生活垃圾的分类、回收和处理能力却停滞不前,从而导致了生活垃圾处理的技术的适用性差,无法有效地做好垃圾分类工序。生活垃圾技术选择的处理也成为一个城市生活垃圾处理的难题,这其中较为典型的是无法有效的解决低值可回收物的资源回收利用。

3.按照中国生活垃圾分类四分类法要求:生活垃圾分为厨余垃圾(绿桶)、有害垃圾(红桶)、其他垃圾(灰桶)和可回收物(蓝桶)。其中可回收物(蓝桶)具有一定回收价值,价值较高部分含有如纸箱、废金属、家电、矿泉水瓶、奶瓶等。这些可回收物通常被居民或者拾荒者交售给了废品回收经营者,或者投入智能回收箱;而可回收物中数量比重较大的“低值可回收物”,如:塑料膜、袋、快递包装、一次性餐饮具(包括餐盒、牛奶饮料盒、奶茶杯等)、水果盒、泡沫等等,存在单体重量轻,体积大密度低,价值低,数量大,人工分选成本高效率低,目前一直未得到良好的回收利用。这些“低值可回收物”不容易分类,或者分类后被混装,最终大部分送去填埋、焚烧;而这些“低值可回收物”占当前焚烧填埋的其他垃圾比重在10

‑

30%,如果能得到良好的分选回收,对我国可持续发展和碳减排有重要的意义。

4.现如今,大部分垃圾焚烧厂或填埋场,有针对混合垃圾、陈腐垃圾或者其他垃圾使用滚筒筛选机、风力、磁力筛选等方式,结合人工挑选,回收混杂在其中的少量高价值可回收物;对于低值可回收物因为分选工艺不到位,分选比例低,分选物料成分混杂质量差,不利于循环再生利用;缺乏有针对性、智能化、自动化、流水线式的综合分选工艺与系统。

技术实现要素:

5.(1)要解决的技术问题本发明的目的是提供一种生活垃圾低值可回收物智能分选的处理工艺,其克服了现有技术中,对国家强制垃圾“四桶分类”中的蓝桶低值可回收物无法有效的进行分选,导致回收效果差、资源浪费量大的缺点,本发明中的生活垃圾低值可回收物智能分选的处理工艺既能够提高蓝桶低值可回收物的智能化、自动化,又能够最大限度的提高低值可回收物的回收效果,贯彻我国绿色环保的基本原则,实现可持续发展和节能减排的目的。

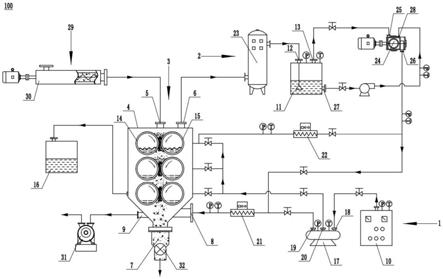

6.(2)技术方案为了解决上述技术问题,本发明公开了这样一种生活垃圾低值可回收物智能分选的处理工艺,包括下列工序:1)低值可回收物进料匀料控制:从垃圾站中将蓝色可回收桶内的可回收垃圾倾倒

于上料匀料装置上,并通过中央智能控制器收集的数据智能分析后,控制上料匀料装置输送可回收垃圾的速率,令上料阶段的可回收垃圾匀速、分批次上料;2)一级滚筒预筛选处理:将步骤1)上料后的可回收垃圾输送进入滚筒筛选机中进行筛选,分流出的袋装大件可回收垃圾大于150

‑

200mm进入破袋机中,通过破袋机对大件可回收垃圾进行撕扯破袋处理;同时,分流收集小于150

‑

200mm的小件可回收垃圾,无需破袋处理;3)人工干预处理:将步骤2)中的进过初次破袋的大件可回收垃圾和无破袋的小件可回收垃圾通过人工干预的环节,挑选出易碎的eps板、缠绕的条状物以及坚硬强韧无法有效破袋的干扰物;4)破袋加工:将步骤3)中剔除相关干扰物的大于150

‑

200mm大件可回收垃再次进行破袋处理,破袋机专门针对密度低、塑料比例超过60%的低值可回收物设计定刀与动刀排布、刀型、间距、转速,调整控制破袋效果,将定刀与动刀之间的间距控制为100

‑

200mm,在破袋时能减少可回收物料碎小化;5)磁选工序:将步骤3)人工处理后的小件可回收垃圾和经过步骤4)的大件可回收垃圾混合,并利用悬挂式电磁除铁器集中除铁;6)二级滚筒筛选处理:利用中央智能控制器调整输送带的输送速度,将步骤5)重新混合的可回收垃圾快速提升至二级滚筒筛选机,同时通过中央智能控制器调节二级滚筒筛选机的变频电机参数,使二级滚筒筛选机选出尺寸小于50

‑

60mm范围的小尺寸可回收垃圾、大于50

‑

60mm同时小于250

‑

300mm之间的中尺寸可回收垃圾和大于250

‑

300mm范围的大尺寸可回收垃圾;7)分级处理:将步骤6)中挑选的大尺寸可回收垃圾通入人工质控环节,人工质控后,落入下料仓;将步骤6)中的小尺寸可回收垃圾通入除铁设备去除磁性金属部分,除铁工序完成后,剩余的小尺寸可回收垃圾当做其他垃圾处置;将步骤6)中的中尺寸可回收垃圾通过上料匀料装置铺平后,利用光电材质分选机选出pp/pe/pet材质的混合塑料进入下一阶段的弹跳筛筛选阶段;同时将剩余碎纸片、金属、非pp/pe/pet材质的可回收物通入光电分选机进行二次分选;8)将步骤7)中的pp/pe/pet材质的混合塑料投入弹跳筛,通过中央智能控制器调节弹跳筛的变频电机参数,筛选出二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物;并将从弹跳筛筛选出的细碎物投入除铁设备,去除磁性金属部分,剩余的物料当做其他垃圾处理;9)自动化光电分类分选处理:将步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、以及步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物分批分流地送入光电分选机进行二次分选,挑选出不同材质的可回收垃圾;10)将步骤9)中的可回收垃圾分批次通过ai智能自动化分选平台,分选出不同颜色形状的可回收垃圾;11)人工质控处理:将步骤10)中的可回收垃圾通过人工质控环节,将不可回收物当做其他垃圾清运,将所需的低值可回收物送入平台下料仓;

12)入仓存放:ai智能自动化分选平台下设有多个仓位,多个仓位间共享一条出料输送装置,适应多种低值可回收物分类存放;各料仓仓底设有承接并移动物料的隔板输送带;通过监测,可依据落料点位堆积高度状况,自动调整落料承接点;料仓口设有自动闸门,各料仓在中央控制下依序出仓打包机输出物料;13)打包输出工序:在中央智能控制器的自动监控下,步骤11)的低值可回收物可实现自动调节输送布料与库存信息反馈、并判断出仓打包的顺序,运用打包机分品种的将低值可回收物捆扎后送出。

7.优选地,所述的中央智能控制器包括至少三个智能监测分析点,至少分别设置在步骤6)的快速提升阶段、步骤8)的弹跳筛筛选阶段和步骤12)的自动调节布料与反馈库存阶段。

8.优选地,所述的破袋机内的定刀与动刀排布、刀型、间距、转速均能够调节,且驱动电机设定定时正反转,所述破袋机内部设有报警器。

9.优选地,所述的二级滚筒筛选机内设有能够根据物料变化调整筛孔大小、形状和排布密度的筛板。

10.优选地,所述光电分选机内部设有与光电技术配合使用的气动分选装置,所述光电分选机至少分布在两个阶段:第一阶段通过光电分选机将低值可回收物中主流的pp/pe/pet材质的混合塑料分类出来,进入弹跳筛;第二阶段分三组,每组2台以上,由nir近红外光电和面阵相机ai智能分选机层级顺序组成;分别匹配步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物,三组所述分选机为并列排布,每组内光电分选机按照顺序衔接、层叠架设安装。

11.优选地,所述平台下料仓为立式分割仓体,多个料仓左右对向排布;仓内设有监控探头。

12.优选地,步骤12)的打包输出工序中,捆扎的低值可回收物贴有二维码标签。

13.(3)有益效果本发明与现有技术相比,本发明克服了现有技术中、国家强制垃圾“四桶分类”中,蓝桶低值可回收物无法有效的、精确的进行筛选,导致回收效果差、资源浪费量大的缺点;本系统以蓝色可回收桶中低值可回收物回收分选为主要目的,进料成分中低值可回收物占70%,其中低值可回收物主要为塑料袋、快递包装、一次性餐饮具外卖包装、各种食品洗护包装瓶罐等,这些低值可回收物的特点在于:物料轻、密度低、价值低,塑料占主要成分;在本发明中,利用自动上料匀料装置分批集中上料有利于:减少频繁上料过程、便于中央智能控制器自动变频上料速度、便于按不同低值可回收物来源区域上料,做到中央智能控制器分析数据和质量控制的优点,其中自动上料匀料装置为输送台;利用滚筒筛选机预处理的过程,方便对150

‑

200mm的可回收垃圾进行分流,减少破袋机的负荷,其中装袋垃圾的尺寸调节也可以根据当地实际情况从而确定参数,同时运用滚筒筛选机预处理可以防止物料破碎,便于后续工艺利用ai技术进行识别和分选,在进入下一环节之前提高人工干预的挑选效果;通过设置人工预选阶段:利用人工挑选出易碎的eps板从而减少后端传送物料的干扰,提高再生料的品质;并利用人工对缠绕物和大件可回收物进行挑拣,防止后端工艺堵

塞;通过设定破袋阶段:通过设定破袋机内部的刀型、刀距、转速、定刀动刀的排布位置,从而便于控制破袋的效果,定时设定电机正反转能够防止物料堆积、减少卡料问题;同时在程序中设定,当动刀转动受阻电流超过一定值时,予以报警停机,并顺序向前端工序控制停机,防止阻塞;在大件可回收物智能二次破袋后、与人工干预后小件可回收物一起集中除铁,去除可回收垃圾上的磁性金属,减少磁性金属对后续加工影响;在适用二级滚筒筛选机选前,运用输送带快速提升,起到匀料作用,避免成团进入滚筒筛选机降低效率,在二级滚筒筛选机选处理时,筛板可更换,调整出料的速率,使落料点均匀分布,二级滚筒筛选机的转速可以受中央智能控制器调整,越快产量越大,能耗越高;设定小尺寸50

‑

60mm范围,筛出以厨余碎屑为主;中尺寸250

‑

300mm范围,其尺寸大小差距得到控制,利于进入光电材质分选的过程;大尺寸300mm以上的多为大张薄膜、塑料袋,量少,不规则,直接通过人工质控环节处理,利用筛选后分级处理,更有效的达成精确分类;本发明设定的中央智能控制器,除了控制整体开停机外,另设置前中后至少3个智能检测分析点,便于分选系统整体智能控制:1)利用前置相机反馈的数据判断整体进料物料的多寡、成分,然后调节设备运行参数,可机动调整输送带、滚筒筛选机、弹跳筛分变频电机的运行参数,减少能耗与提高分选质量;对物料的成分间断式分析,可以分析各低值可回收物来源生活区的生活垃圾分类效果,形成主动反馈,并且在事后分析后续生产各工段的高低峰值,便于调整分选产能;2)在弹跳筛环节,通过检测,将物料二维平面的软质塑料材质可回收物占比高以及进料量设定判断几倍,与弹跳筛的弹跳频率成正比进行智能调节,与前道工艺的滚筒转速和自动上料匀料装置的输送速度成反比调节,提高弹跳筛的效果,并有利于后端光电分选机分选准确率;3)在各下料仓的设置相机,相机监控判断料仓容积并关联调整底部承重输送带移动,当出现2个以上满仓超过打包负荷,自动降低生产进料速度;利用光电材质分选机先将主要塑料目标分流,先选出pp/pe/pet材质的混合塑料,同时将剩余碎纸片、金属、非pp/pe/pet材质的可回收物通入光电分选机进行二次分选;其中:1)控制各物料流中的品种,利于后续不同装备针对不同性状物料的特性进行分选;2)降低瓶颈的弹跳筛产能负荷,提升弹跳筛分效率;3)通过初分流提高纯度,利于提高低值可回收物再生价值;鉴于低值可回收塑料数量多、密度低、成分复杂的特点,仅仅运用现有技术中轻重风选和大小形选都无法有效分选到较高纯度和回收率;此外,物体多在10

‑

30g重,不同性状物料堆叠覆盖与相互黏连程度高,无法以简单人工或者机器臂挑选为主;人工在低值可回收物的分选工艺中只起到辅助质控作用;因此本发明主要使用光电结合气阀的高速分选流水线为主要分选装置,利用这个阶段的工艺使得可回收物回收率和纯度>90%,同时更有利于员工卫生健康;鉴于蓝桶低值可回收物的价值较低,需要通过精细化分选提高价值,也是本发明强调的设计思路。系统增加ai智能分选阶段,能够分选出不同形色的可回收物,提高分选后物料的再生品质,实现为用而分,分而必用,提升低值可回收物分类后的价值;在材质的基础上,进一步形选色选以便提升价值,例如透明和黑色颜色的同种材质物,也可以区分出材

质一样但再生性能指标不同的物料,如一次性餐具中杯子与餐盒;将下料仓设置为立式料仓,便于提高坪效,上下放置减少面积占用,利用智能监测分析点信息反馈,判断出仓打包顺序,防止满溢;其中步骤12)的自动调节输送布料装置输送机,可以减少打包前二次搬运,结合打包机实用,提高设备稼动率;在打包出入库过程设定贴合二维码标签,便于提高物流信息化,方便筛选完更好的分类。

具体实施方式

14.下面以不同的处理工艺对本发明进行详细的描述,所列举的实施例可以使本专业的技术人员更理解本发明,但不以任何形式限制本发明。

15.实施例1:一种生活垃圾低值可回收物智能分选的处理工艺,包括下列工序:1)低值可回收物进料匀料控制:从垃圾站中将蓝色可回收桶内的可回收垃圾倾倒于上料匀料装置上,并通过中央智能控制器收集的数据智能分析后,控制上料匀料装置输送可回收垃圾的速率,令上料阶段的可回收垃圾匀速、分批次上料;2)一级滚筒预筛选处理:将步骤1)上料后的可回收垃圾输送进入滚筒筛选机中进行筛选,分流出的袋装大件可回收垃圾大于150mm进入破袋机中,通过破袋机对大件可回收垃圾进行撕扯破袋处理;同时,分流收集小于150mm的小件可回收垃圾,无需破袋处理;3)人工干预处理:将步骤2)中的进过初次破袋的大件可回收垃圾和无破袋的小件可回收垃圾通过人工干预的环节,挑选出易碎的eps板、缠绕的条状物以及坚硬强韧无法有效破袋的干扰物;4)破袋加工:将步骤3)中剔除相关干扰物的大于150mm大件可回收垃再次进行破袋处理,破袋机专门针对密度低、塑料比例超过60%的低值可回收物设计定刀与动刀排布、刀型、间距、转速,调整控制破袋效果,将定刀与动刀之间的间距控制为100mm,在破袋时能减少可回收物料碎小化;5)磁选工序:将步骤3)人工处理后的小件可回收垃圾和经过步骤4)的大件可回收垃圾混合,并利用悬挂式电磁除铁器集中除铁;6)二级滚筒筛选处理:利用中央智能控制器调整输送带的输送速度,将步骤5)重新混合的可回收垃圾快速提升至二级滚筒筛选机,同时通过中央智能控制器调节二级滚筒筛选机的变频电机参数,使二级滚筒筛选机选出尺寸小于50mm的小尺寸可回收垃圾、介于50

‑

250mm之间的中尺寸可回收垃圾和大于250mm范围的大尺寸可回收垃圾;7)分级处理:将步骤6)中挑选的大尺寸可回收垃圾通入人工质控环节,人工质控后,落入下料仓;将步骤6)中的小尺寸可回收垃圾通入除铁设备去除磁性金属部分,除铁工序完成后,剩余的小尺寸可回收垃圾当做其他垃圾处置;将步骤6)中的中尺寸可回收垃圾通过上料匀料装置铺平后,利用光电材质分选机选出pp/pe/pet材质的混合塑料进入下一阶段的弹跳筛筛选阶段;同时将剩余碎纸片、金属、非pp/pe/pet材质的可回收物通入光电分选机进行二次分选;

8)将步骤7)中的pp/pe/pet材质的混合塑料投入弹跳筛,通过中央智能控制器调节弹跳筛的变频电机参数,筛选出二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物;并将从弹跳筛筛选出的细碎物投入除铁设备,去除磁性金属部分,剩余的物料当做其他垃圾处理;9)自动化光电分类分选处理:将步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、以及步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物分批分流地送入光电分选机进行二次分选,挑选出不同材质的可回收垃圾;10)将步骤9)中的可回收垃圾分批次通过ai智能自动化分选平台,分选出不同颜色形状的可回收垃圾;11)人工质控处理:将步骤10)中的可回收垃圾通过人工质控环节,将不可回收物当做其他垃圾清运,将所需的低值可回收物送入平台下料仓;12)入仓存放:ai智能自动化分选平台下设有多个仓位,多个仓位间共享一条出料输送装置,适应多种低值可回收物分类存放;各料仓仓底设有承接并移动物料的隔板输送带;通过监测,可依据落料点位堆积高度状况,自动调整落料承接点;料仓口设有自动闸门,各料仓在中央控制下依序出仓打包机输出物料;13)打包输出工序:在中央智能控制器的自动监控下,步骤11)的低值可回收物可实现自动调节输送布料与库存信息反馈、并判断出仓打包的顺序,运用打包机分品种的将低值可回收物捆扎后送出。

16.为了提高筛选分类的效果,本发明还包括所述的中央智能控制器包括至少三个智能监测分析点,至少分别设置在步骤6)的快速提升阶段、步骤8)的弹跳筛筛选阶段和步骤12)的自动调节布料与反馈库存阶段;所述的破袋机内的定刀与动刀排布、刀型、间距、转速均能够调节,且驱动电机设定定时正反转,所述破袋机内部设有报警器;所述的二级滚筒筛选机内设有能够根据物料变化调整筛孔大小、形状和排布密度的筛板;所述光电分选机内部设有与光电技术配合使用的气动分选装置,所述光电分选机至少分布在两个阶段:第一阶段通过光电分选机将低值可回收物中主流的pp/pe/pet材质的混合塑料分类出来,进入弹跳筛;第二阶段分三组,每组2台以上,由nir近红外光电和面阵相机ai智能分选机层级顺序组成;分别匹配步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物,三组所述分选机为并列排布,每组内光电分选机按照顺序衔接、层叠架设安装;所述平台下料仓为立式分割仓体,多个料仓左右对向排布;仓内设有监控探头;步骤12)的打包输出工序中,捆扎的低值可回收物贴有二维码标签。并通过上述的方式最终获得:铝罐、餐盒、纸、牛奶盒、泡沫、pp透明餐盒、pet瓶、pet盒、hdpe瓶、pe膜袋、pp膜袋。

17.实施例2:一种生活垃圾低值可回收物智能分选的处理工艺,包括下列工序:1)低值可回收物进料匀料控制:从垃圾站中将蓝色可回收桶内的可回收垃圾倾倒于上料匀料装置上,并通过中央智能控制器收集的数据智能分析后,控制上料匀料装置输送可回收垃圾的速率,令上料阶段的可回收垃圾匀速、分批次上料;2)一级滚筒预筛选处理:将步骤1)上料后的可回收垃圾输送进入滚筒筛选机中进

行筛选,分流出的袋装大件可回收垃圾大于200mm进入破袋机中,通过破袋机对大件可回收垃圾进行撕扯破袋处理;同时,分流收集小于200mm的小件可回收垃圾,无需破袋处理;3)人工干预处理:将步骤2)中的进过初次破袋的大件可回收垃圾和无破袋的小件可回收垃圾通过人工干预的环节,挑选出易碎的eps板、缠绕的条状物以及坚硬强韧无法有效破袋的干扰物;4)破袋加工:将步骤3)中剔除相关干扰物的大于200mm大件可回收垃再次进行破袋处理,破袋机专门针对密度低、塑料比例超过60%的低值可回收物设计定刀与动刀排布、刀型、间距、转速,调整控制破袋效果,将定刀与动刀之间的间距控制为200mm,在破袋时能减少可回收物料碎小化;5)磁选工序:将步骤3)人工处理后的小件可回收垃圾和经过步骤4)的大件可回收垃圾混合,并利用悬挂式电磁除铁器集中除铁;6)二级滚筒筛选处理:利用中央智能控制器调整输送带的输送速度,将步骤5)重新混合的可回收垃圾快速提升至二级滚筒筛选机,同时通过中央智能控制器调节二级滚筒筛选机的变频电机参数,使二级滚筒筛选机选出尺寸小于60mm的小尺寸可回收垃圾、介于60

‑

300mm之间的中尺寸可回收垃圾和大于300mm范围的大尺寸可回收垃圾;7)分级处理:将步骤6)中挑选的大尺寸可回收垃圾通入人工质控环节,人工质控后,落入下料仓;将步骤6)中的小尺寸可回收垃圾通入除铁设备去除磁性金属部分,除铁工序完成后,剩余的小尺寸可回收垃圾当做其他垃圾处置;将步骤6)中的中尺寸可回收垃圾通过上料匀料装置铺平后,利用光电材质分选机选出pp/pe/pet材质的混合塑料进入下一阶段的弹跳筛筛选阶段;同时将剩余碎纸片、金属、非pp/pe/pet材质的可回收物通入光电分选机进行二次分选;8)将步骤7)中的pp/pe/pet材质的混合塑料投入弹跳筛,通过中央智能控制器调节弹跳筛的变频电机参数,筛选出二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物;并将从弹跳筛筛选出的细碎物投入除铁设备,去除磁性金属部分,剩余的物料当做其他垃圾处理;9)自动化光电分类分选处理:将步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、以及步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物分批分流地送入光电分选机进行二次分选,挑选出不同材质的可回收垃圾;10)将步骤9)中的可回收垃圾分批次通过ai智能自动化分选平台,分选出不同颜色形状的可回收垃圾;11)人工质控处理:将步骤10)中的可回收垃圾通过人工质控环节,将不可回收物当做其他垃圾清运,将所需的低值可回收物送入平台下料仓;12)入仓存放:ai智能自动化分选平台下设有多个仓位,多个仓位间共享一条出料输送装置,适应多种低值可回收物分类存放;各料仓仓底设有承接并移动物料的隔板输送带;通过监测,可依据落料点位堆积高度状况,自动调整落料承接点;料仓口设有自动闸门,各料仓在中央控制下依序出仓打包机输出物料;

13)打包输出工序:在中央智能控制器的自动监控下,步骤11)的低值可回收物可实现自动调节输送布料与库存信息反馈、并判断出仓打包的顺序,运用打包机分品种的将低值可回收物捆扎后送出。

18.为了提高筛选分类的效果,本发明还包括所述的中央智能控制器包括至少三个智能监测分析点,至少分别设置在步骤6)的快速提升阶段、步骤8)的弹跳筛筛选阶段和步骤12)的自动调节布料与反馈库存阶段;所述的破袋机内的定刀与动刀排布、刀型、间距、转速均能够调节,且驱动电机设定定时正反转,所述破袋机内部设有报警器;所述的二级滚筒筛选机内设有能够根据物料变化调整筛孔大小、形状和排布密度的筛板;所述光电分选机内部设有与光电技术配合使用的气动分选装置,所述光电分选机至少分布在两个阶段:第一阶段通过光电分选机将低值可回收物中主流的pp/pe/pet材质的混合塑料分类出来,进入弹跳筛;第二阶段分三组,每组2台以上,由nir近红外光电和面阵相机ai智能分选机层级顺序组成;分别匹配步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物,三组所述分选机为并列排布,每组内光电分选机按照顺序衔接、层叠架设安装;所述平台下料仓为立式分割仓体,多个料仓左右对向排布;仓内设有监控探头;步骤12)的打包输出工序中,捆扎的低值可回收物贴有二维码标签。并通过上述的方式最终获得:铝罐、餐盒、纸、牛奶盒、泡沫、pp透明餐盒、pet瓶、pet盒、hdpe瓶、pe膜袋、pp膜袋。

19.实施例3:一种生活垃圾低值可回收物智能分选的处理工艺,包括下列工序:1)低值可回收物进料匀料控制:从垃圾站中将蓝色可回收桶内的可回收垃圾倾倒于上料匀料装置上,并通过中央智能控制器收集的数据智能分析后,控制上料匀料装置输送可回收垃圾的速率,令上料阶段的可回收垃圾匀速、分批次上料;2)一级滚筒预筛选处理:将步骤1)上料后的可回收垃圾输送进入滚筒筛选机中进行筛选,分流出的袋装大件可回收垃圾大于185mm进入破袋机中,通过破袋机对大件可回收垃圾进行撕扯破袋处理;同时,分流收集小于185mm的小件可回收垃圾,无需破袋处理;3)人工干预处理:将步骤2)中的进过初次破袋的大件可回收垃圾和无破袋的小件可回收垃圾通过人工干预的环节,挑选出易碎的eps板、缠绕的条状物以及坚硬强韧无法有效破袋的干扰物;4)破袋加工:将步骤3)中剔除相关干扰物的大于185mm大件可回收垃再次进行破袋处理,破袋机专门针对密度低、塑料比例超过60%的低值可回收物设计定刀与动刀排布、刀型、间距、转速,调整控制破袋效果,将定刀与动刀之间的间距控制为150mm,在破袋时能减少可回收物料碎小化;5)磁选工序:将步骤3)人工处理后的小件可回收垃圾和经过步骤4)的大件可回收垃圾混合,并利用悬挂式电磁除铁器集中除铁;6)二级滚筒筛选处理:利用中央智能控制器调整输送带的输送速度,将步骤5)重新混合的可回收垃圾快速提升至二级滚筒筛选机,同时通过中央智能控制器调节二级滚筒筛选机的变频电机参数,使二级滚筒筛选机选出尺寸小于55的小尺寸可回收垃圾、介于55

‑

270mm之间的中尺寸可回收垃圾和大于270mm范围的大尺寸可回收垃圾;

7)分级处理:将步骤6)中挑选的大尺寸可回收垃圾通入人工质控环节,人工质控后,落入下料仓;将步骤6)中的小尺寸可回收垃圾通入除铁设备去除磁性金属部分,除铁工序完成后,剩余的小尺寸可回收垃圾当做其他垃圾处置;将步骤6)中的中尺寸可回收垃圾通过上料匀料装置铺平后,利用光电材质分选机选出pp/pe/pet材质的混合塑料进入下一阶段的弹跳筛筛选阶段;同时将剩余碎纸片、金属、非pp/pe/pet材质的可回收物通入光电分选机进行二次分选;8)将步骤7)中的pp/pe/pet材质的混合塑料投入弹跳筛,通过中央智能控制器调节弹跳筛的变频电机参数,筛选出二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物;并将从弹跳筛筛选出的细碎物投入除铁设备,去除磁性金属部分,剩余的物料当做其他垃圾处理;9)自动化光电分类分选处理:将步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、以及步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物分批分流地送入光电分选机进行二次分选,挑选出不同材质的可回收垃圾;10)将步骤9)中的可回收垃圾分批次通过ai智能自动化分选平台,分选出不同颜色形状的可回收垃圾;11)人工质控处理:将步骤10)中的可回收垃圾通过人工质控环节,将不可回收物当做其他垃圾清运,将所需的低值可回收物送入平台下料仓;12)入仓存放:ai智能自动化分选平台下设有多个仓位,多个仓位间共享一条出料输送装置,适应多种低值可回收物分类存放;各料仓仓底设有承接并移动物料的隔板输送带;通过监测,可依据落料点位堆积高度状况,自动调整落料承接点;料仓口设有自动闸门,各料仓在中央控制下依序出仓打包机输出物料;13)打包输出工序:在中央智能控制器的自动监控下,步骤11)的低值可回收物可实现自动调节输送布料与库存信息反馈、并判断出仓打包的顺序,运用打包机分品种的将低值可回收物捆扎后送出。

20.为了提高筛选分类的效果,本发明还包括所述的中央智能控制器包括至少三个智能监测分析点,至少分别设置在步骤6)的快速提升阶段、步骤8)的弹跳筛筛选阶段和步骤12)的自动调节布料与反馈库存阶段;所述的破袋机内的定刀与动刀排布、刀型、间距、转速均能够调节,且驱动电机设定定时正反转,所述破袋机内部设有报警器;所述的二级滚筒筛选机内设有能够根据物料变化调整筛孔大小、形状和排布密度的筛板;所述光电分选机内部设有与光电技术配合使用的气动分选装置,所述光电分选机至少分布在两个阶段:第一阶段通过光电分选机将低值可回收物中主流的pp/pe/pet材质的混合塑料分类出来,进入弹跳筛;第二阶段分三组,每组2台以上,由nir近红外光电和面阵相机ai智能分选机层级顺序组成;分别匹配步骤8)中的二维平面的软质塑料材质可回收物和三维立体的硬质塑料材质可回收物、步骤7)中的剩余碎纸片、金属、非pp/pe/pet材质的可回收物,三组所述分选机为并列排布,每组内光电分选机按照顺序衔接、层叠架设安装;所述平台下料仓为立式分割仓体,多个料仓左右对向排布;仓内设有监控探头;步骤12)的打包输出工序中,捆扎的低值可回收物贴有二维码标签。并通过上述的方式最终获得:铝罐、餐盒、纸、牛奶盒、泡沫、pp透

明餐盒、pet瓶、pet盒、hdpe瓶、pe膜袋、pp膜袋。

21.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属于本发明的涵盖范围以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。