1.本发明属于纺织品印染技术领域,特别涉及一种基于无锑涤纶的四面弹面料的染色工艺。

背景技术:

2.目前,国内外大部分聚酯生产企业仍以锑系催化剂为主。在锑系催化剂中,使用较多的是三氧化二锑、醋酸锑和乙二醇锑,其具有较高的市场占有率和优异的性能。锑系催化剂在聚酯缩聚反应中,能大大促进缩聚反应而不是促进热降解反应,是缩聚过程中的良好催化剂。但锑属于重金属,对人体有伤害,而且与有毒物砷伴生,会对肝脏造成损伤。由于锑类催化剂参与的聚酯生产都是均相催化反应,催化剂会滞留在产品内,而国内大部化纤企业所采用的脱锑措施效果有限,使得所加工的涤纶纤维中含有重金属锑;随着染整加工工厂对涤纶加工的进行,沉积在纤维内的锑和锑催化剂在一定的条件下会不断地转移到纤维表面和印染废水中。而目前印染行业无论是前处理还是染色,为了节约用水,都尽可能的采用小浴比,这进一步增加了重金属锑在废液中的富集,也增加了重金属超标的危险。

3.聚酯催化剂将向着环保、高效、低毒和无毒的方向发展。综合考虑经济性能的情况下,钛系催化剂为目前相对应用较广泛的无锑催化剂,如第一代钛系催化剂中的钛酸四丁酯和钛酸异丙酯等。有研究结果表明,采用钛酸四正丁酯作催化剂用于酯化法,该催化剂的用量少,对缩聚反应的催化活性明显高于 sbac3和sb2o3,且反应时间明显缩短,所得产品的特性黏数增大,端羧基含量降低。近年来,新型钛系催化剂蓬勃发展,产生了第二代催化剂产品,如钛硅复合催化剂和乙二醇钛等,其具有良好的抗水解性和催化效果,并且结构简单、制备成本低,这为无锑涤纶纤维的广泛制备提供了良好的基础保证。

4.无锑涤纶四面弹面料正是基于无锑涤纶生产技术开发的一款双向弹力梭织面料,该面料是采用涤氨包芯纱进行织造生产的。涤氨包芯纱的芯纱为氨纶纤维,氨纶裸丝拉伸和回复性能好,是面料弹力的主要来源;包覆丝为采用无锑催化剂生产的无锑涤纶类产品,其有50d、75d、100d、150d等多个分类,在包覆时,呈一定的粘度,这也为面料提供了少量的弹力。无锑涤纶四面弹面料在织造过程中涤氨包芯纱处于拉伸状态,坯布下机后由弹力纱线的弹性恢复使坯布幅宽收缩。经过前处理加工使弹力织物内在应力完全释放,氨纶丝弹性得到恢复,织物充分收缩,使织物具有最大的弹力和可拉伸的最大幅宽。

5.无锑涤纶的四面弹面料在染色工艺中存在以下技术问题:在织造过程中,为防止氨纶纤维的损伤,往往会加入大量的油剂用于保护氨纶纤维;这些存在的大量油剂会对染色和定型效果产生影响;针对无锑涤纶的四面弹面料,在染色时,如果选用的染料和染色助剂配伍性差,容易导致色相差异,且氨纶纤维染色时容易吸附大量染料,但是染料与氨纶纤维结合的价键应力较小,在后续的服用过程中容易脱落,导致色牢度差的情况发生。

技术实现要素:

6.为解决上述技术问题,本发明的目的在于提供一种基于无锑涤纶的四面弹面料的

染色工艺;本发明基于无锑涤纶的四面弹面料的特性,通过设计适当的染色工艺,保证加工后的织物的色牢度等各项技术性指标达到较高要求,实现较优异的染色效果。

7.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

8.一种基于无锑涤纶的四面弹面料的染色工艺,该染色工艺采用的染色剂包括染色助剂和染料;染色助剂包括染色优化剂tf

‑

256、染色增效剂tf

‑

257和氨纶去油剂tf

‑

109a;该染色工艺的最高染色温度为130℃,保温时间为60min。

9.进一步的,所述染料为分散染料,包括分散蓝2blm、分散翠兰s

‑

gl、分散嫩黄sfn。

10.进一步的,所述染色工艺处方如下:

[0011][0012]

进一步的,该染色工艺采用无导布轮喷射染色机进行染色。

[0013]

进一步的,所述染色工艺的过程为:当染色机的染缸温度达到40℃时依次注入染色助剂和染料,然后染缸温度以0.8℃/min的升温速度升温至95℃,保温 10min,再以0.8℃/min的升温速度升温至105℃,保温10min,然后以0.8℃/min 的升温速度升温至130℃,保温60min,再以1.2℃/min的降温速度降温至80℃,然后降温至60℃,进行水洗,水洗时间为10min,再降温至常温,水洗10min。

[0014]

本发明与现有技术相比具有下列优点和效果:

[0015]

无锑涤纶四面弹面料是由氨纶和涤纶两种组分组成,其中的氨纶纤维的染料上染速率较快,且吸附染料较多,容易出现色条、色花等问题。本发明通过采用大分子高牢度分散染料并适当延长保温时间至60分钟,可以使氨纶纤维在染色后期经过适当时长的保温后,吸附的大部分染料逐步释放并移染至涤纶纤维,只保留相对较少的染料,而涤纶纤维在与染料分子结合后获得较好的价键,染料不易从纤维脱离,也不易回沾氨纶纤维,从而使四面弹面料拥有较好的色牢度。

[0016]

该染色工艺采用染色优化剂tf

‑

256和染色增效剂tf

‑

257,可以在一定程度上有效降低氨纶纤维的上染率,提高匀染性;而且,染色优化剂tf

‑

256和染色增效剂tf

‑

257的组合既能在不经额外的水洗的前提下提高布面的洁净度,降低布面清洗所造成的能耗,也能为染浴提供一个比常规冰醋体系更稳定的ph值。氨纶去油剂tf

‑

109a的添加是为了强化对多余氨纶油剂的去除,确保染色后布面达到预期效果。

[0017]

染色工艺采用染色优化剂tf

‑

256、染色增效剂tf

‑

257和氨纶去油剂 tf

‑

109a的组合,形成短流程同浴除油工艺,减少了生产环节,使生产更加高效节能。

附图说明

[0018]

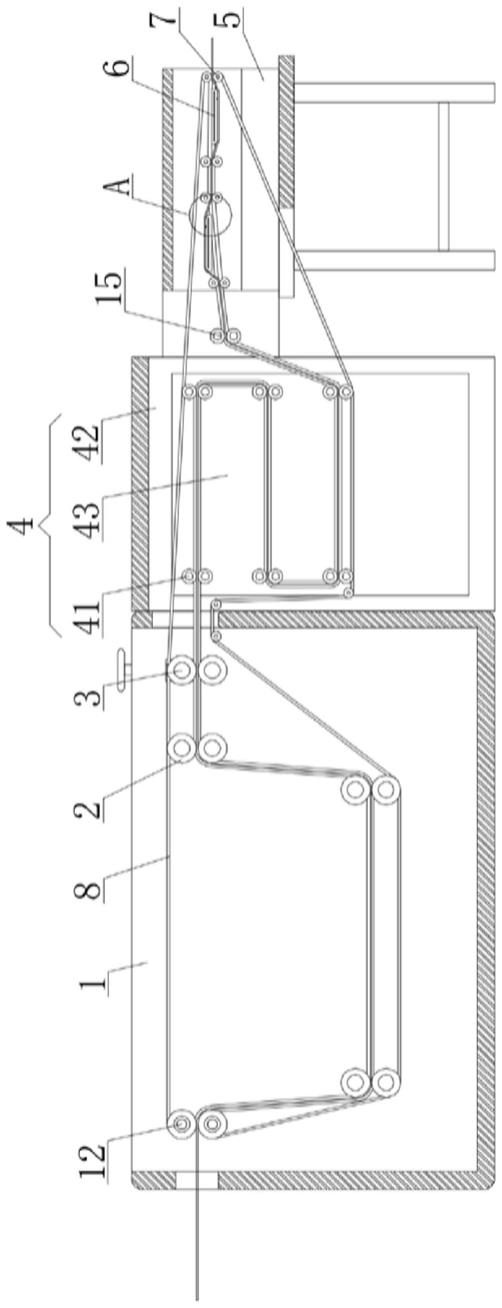

图1为本发明的染色工艺中的染色温度工艺曲线。

具体实施方式

[0019]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0020]

实施例

[0021]

织物坯布:采用涤氨包芯纱织造而成的面料,其中的氨纶丝为芯纱,包覆丝为采用无锑催化剂生产的无锑涤纶丝。

[0022]

上述织物坯布经过前处理工艺后,进入染色工艺阶段。

[0023]

该基于无锑涤纶的四面弹面料的染色工艺采用的染色剂包括染色助剂和染料;染色助剂包括染色优化剂tf

‑

256、染色增效剂tf

‑

257和氨纶去油剂tf

‑

109a;染料为分散染料,包括分散蓝2blm、分散翠兰s

‑

gl、分散嫩黄sfn。该染色工艺利用无导布轮喷射染色机对面料进行染色;

[0024]

该染色工艺处方如下:

[0025][0026]

其中的g/l表示1l染液中含有的物质质量的克数;具体的,1l染液是利用 0.8g染色优化剂tf

‑

256、0.6g染色增效剂tf

‑

257、0.6g氨纶去油剂tf

‑

109a,加对应处方量的染料,然后加水定容至1l制成。

[0027]

如图1所示,该染色工艺的过程为:当染色机的染缸温度达到40℃时依次注入染色助剂和分散染料,其中的染色助剂采用直抽方法注入,分散染料采用比例注料方式注入,并控制染料注入流速以保证均匀注入,防止注料过快产生染色不匀等问题;注入染色助剂和分散染料后,染缸温度以0.8℃/min的升温速度升温至95℃,保温10min,再以0.8℃/min的升温速度升温至105℃,保温10min,然后以0.8℃/min的升温速度升温至130℃,保温60min,

再以1.2℃/min的降温速度降温至80℃,对样,然后降温至60℃,进行水洗,水洗时间为10min,再降温至常温,水洗10min。

[0028]

相对于传统的高温高压溢流染色机,无导布轮喷射染色机采用水流喷射方式带动织物转动,减少布面擦伤产生,可以免去坯布染色前的缝边环节。同时该染色机具有染液匀染装置,且具有布槽变载调节等优点,染色重现性高,织物表面质量好。另外,采用先进的自动化控制装置,实现了染色的全流程控制,减少人为因素造成的染色误差。染色工艺采用小浴比设计,在一定程度上减少能源的消耗,符合“环保、节能、减排、高效”的要求。

[0029]

无锑涤纶四面弹面料是由氨纶和涤纶两种组分组成,其中的氨纶纤维的染料上染速率较快,且吸附染料较多,容易出现色条、色花等问题。本发明通过采用大分子高牢度染料并适当延长保温时间至60分钟,可以使氨纶纤维在染色后期经过适当时长的保温后,吸附的大部分染料逐步释放并移染至涤纶纤维,只保留相对较少的染料,而涤纶纤维在与染料分子结合后获得较好的价键,染料不易从纤维脱离,也不易回沾氨纶纤维,从而使四面弹面料拥有较好的色牢度。

[0030]

该染色工艺采用染色优化剂tf

‑

256和染色增效剂tf

‑

257,可以在一定程度上有效降低氨纶纤维的上染率,提高匀染性;而且,染色优化剂tf

‑

256和染色增效剂tf

‑

257的组合既能在不经额外的水洗的前提下提高布面的洁净度,降低布面清洗所造成的能耗,也能为染浴提供一个比常规冰醋体系更稳定的ph值。氨纶去油剂tf

‑

109a的添加是为了强化对多余氨纶油剂的去除,确保染色后布面达到预期效果。

[0031]

效果例

[0032]

将经过上述染色工艺处理后的无锑涤纶四面弹面料再经过后续的190℃高温烘干处理、酸性皂洗处理以及定型处理,然后对该无锑涤纶四面弹面料进行染色性能测试;结果如表1所示。

[0033]

表1基于无锑涤纶的四面弹面料的染色性能测试结果

[0034][0035]

经检测,该基于无锑涤纶的四面弹面料的基本性能指标符合oeko

‑

texstandard 100(ii类)中关于色牢度、ph值、甲醛、可萃取重金属锑和致癌芳香胺部分的要求;由表1可知,该基于无锑涤纶的四面弹面料具有较好的色牢度,染色效果优异。

[0036]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。