一种辐射取向纳米晶co基稀土永磁环及其制备方法

技术领域:

1.本发明涉及一种辐射取向纳米晶co基稀土永磁环及其制备方法,属于功能磁性材料技 术领域。

背景技术:

2.辐射取向的稀土永磁环广泛应用于电动机、发电机、伺服电机以及各类直流电机等机电 设备中。虽然fe基稀土永磁环已应用于机电领域,其制备方法也较为成熟,但fe基稀土永 磁低的居里温度不利于其应用于高温环境中,而co基稀土永磁具有高的矫顽力和居里温度、 温度稳定性高,适合应用于高温领域。在航空航天、军事等高温应用领域中,其机电设备的 工作温度需要在180℃甚至更高,所以co基稀土永磁环急需开发,以满足应用需求。

3.目前,制备co基稀土永磁环的方法主要有:粘结法和烧结法。粘结法是将永磁粉与粘 结剂按一定比例混合,然后固化成型制备永磁环,其工艺简单、成本低、加工性能好,可以 用来制备形状复杂的永磁环,但其密度较低,且为各向同性,其磁性能较低,另外,受粘结 剂的影响其使用温度较低,不能应用于较大功率的电动机和发电机中。烧结法可用来制备各 向异性永磁环,该方法是利用粉末冶金技术,将磁粉在特殊的磁场中取向,使晶粒取向趋于 一致后进行烧结、热处理和加工,但是由于取向磁场的限制,难以获得各种尺寸的磁环,并 且由于烧结后永磁环脆性大、易开裂也难以制备高壁和薄壁的烧结永磁环。因此,制备高性 能、无裂纹的稀土永磁环是高温永磁领域迫切要解决的问题。在fe基稀土永磁中已经通过背 向挤压法制备得到了各向异性永磁环,背向挤压法通过热变形可使纳米晶稀土永磁在高致密 的同时获得高性能。但是与制备fe基稀土永磁环相比,要通过背向挤压法制备co基稀土永 磁环则困难重重。主要是由于co基稀土永磁体内部不具有类似ndfeb的富稀土相,且其稀 土

‑

钴化合物晶体对称性都比较低,滑移系较少,变形较为困难。

技术实现要素:

4.本发明的目的是克服上述问题,提供一种辐射取向纳米晶co基稀土永磁环及其制备方 法,该方法能成功制备纳米晶co基稀土永磁环,制得的永磁环磁性能高、均一性好,可广 泛应用于高温领域。

5.本发明所述的一种辐射取向纳米晶co基稀土永磁环及其制备方法,包括以下步骤:

6.(1)按原子比称取各元素,并在真空感应中频炉中制备成合金铸锭;(2)将铸锭在惰性 气体气氛下通过熔体快淬和/或高能球磨制备纳米晶/非晶粉末;(3)将纳米晶/非晶粉末在真 空环境下进行热压烧结,得到前驱体;(4)将前驱体在真空环境下进行背向挤压,得到辐向 取向的永磁环。

7.本发明步骤(1)所述的合金为rco5‑

x

tm

x

(0≤x≤0.3),r为sm、pr、la、ce、y等稀土 元素中的一种或多种,tm为ni、fe、mn、cr、al、sn、ga、ti、zn、zr、mo、ag、cu等 元素中的一种

或多种。

8.本发明步骤(1)所述的合金按照所述rco5‑

x

tm

x

配料,且实际配r量为理论r耗量的1.05~1.15倍。额外添加的稀土成分是本发明所述的背向挤压变形可以成功的关键因素。

9.本发明所述步骤(2)通过使用熔体快淬、高能球磨中的一种或两种方法获得成分均匀的的纳米晶/非晶粉末。所述的纳米晶/非晶粉末粒径≤150微米。

10.本发明所述步骤(3)在热压烧结过程中,热压烧结温度为500

‑

700℃、压力为400

‑

1000mpa。

11.本发明所述步骤(4)在背向挤压过程中,挤压温度为600

‑

800℃、压力为50

‑

500mpa,压头5向下运动,套环6向上运动,制备得到辐向取向的永磁环。

12.步骤(3)采用的设备:外模具的中心设有上下相通的挤压通孔,挤压通孔的直径与上下压头直径一致,热压时,在上下压头间填充待热压的磁粉,向下压热压上压头,压后所得产品为与上下压头直径一致的圆柱形前驱体。

13.步骤(4)采用的设备:外模具的中心设有上下相通的挤压通孔,挤压外模的上开口同轴匹配上压头和套环,套环套在上压头的外周,且可沿轴向上下滑动;在垂直轴向方向,上压头尺寸和套环的尺寸之和等于外模具直径;挤压时,更换热压时的上压头后就可直接进行背向挤压,向下压上压头,在温度和压力的作用下,其中一部分前驱体沿套环向上成型即得到环形磁体,压完后所得环形磁体的垂直轴向的厚度尺寸等于套环的厚度。最后前驱体变薄,环形磁体高度变大。

14.本发明所述的热压和背向挤压使用的模具包括热压上压头1、外模具2、下压头4、挤压上压头5、套环6;其中外模具2、套环6为中空圆柱,外模具2的内径等于永磁环的外径,套环的壁厚等于永磁环壁厚。

15.本发明所述的热压结束时替换上压头后就可直接进行背向挤压。

16.本发明所述的在装模过程中外模具内部、上下压头外部、与样品接触面均要喷涂润滑剂以便脱模。

17.本发明的有益效果:

18.(1)通过背向挤压法成功制备了辐射取向纳米晶co基稀土永磁环,所制备的永磁环性能高、一致性好。

19.(2)热压获得的前驱体只需更换上压头就可直接进行背向挤压,避免在脱模过程中造成应力集中,提高良品率、减少工艺时间、提高生产效率。

附图说明:

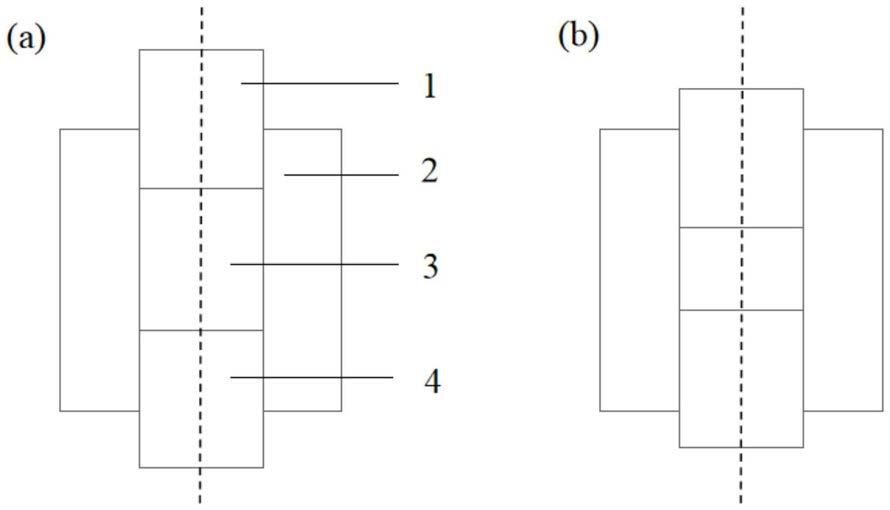

20.图1、(a)为热压开始时模具结构图,(b)为热压结束时模具结构图。

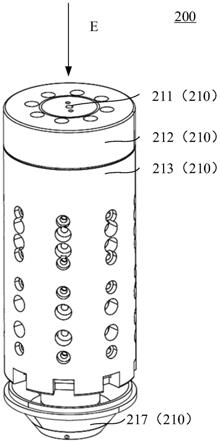

21.图2、(a)为挤压开始时模具结构图,(b)为挤压结束时模具结构图。

22.图3为辐射取向co基稀土永磁环形貌图。

23.附图标记

24.1热压上压头2外模具3磁粉4下压头5挤压上压头6套环7挤压前驱体

具体实施方式:

25.下面结合附图和具体实施例对本发明做进一步描述,但本发明的保护范围并不限于所述 内容。

26.实施例1

27.(1)实施例1的合金为smco5,实际配sm量为理论sm耗量的1.1倍,通过真空熔炼制备 合金铸锭;

28.(2)将合金铸锭通过熔体快淬制备成纳米晶/非晶快淬带;

29.(3)将快淬带研磨成粒径≤150微米的粉末;

30.(4)在热压过程中,热压温度为650℃、压力为500mpa;

31.(5)在背向挤压过程中,挤压温度为700℃、压力为500mpa,压头5向下运动,套环6向 上运动,制备了壁厚为3mm的辐向取向的永磁环。

32.实施例2

33.(1)实施例2的合金为(sm

0.6

pr

0.4

)co5,实际配稀土量为理论稀土耗量的1.1倍,通过真空 熔炼制备合金铸锭;

34.(2)将合金铸锭通过熔体快淬辅助高能球磨制备成纳米晶/非晶粉末;

35.(3)粉末粒径≤150微米;

36.(4)在热压过程中,热压温度为650℃、压力为500mpa;

37.(5)在背向挤压过程中,挤压温度为750℃、压力为100mpa,压头5向下运动,套环6向 上运动,制备了壁厚为4mm的辐向取向的永磁环。

38.实施例3

39.(1)实施例1的合金为smco

4.82

zr

0.18

,实际配sm量为理论sm耗量的1.1倍,通过真空熔 炼制备合金铸锭;

40.(2)将合金铸锭通过熔体快淬制备成纳米晶/非晶快淬带;

41.(3)将快淬带研磨成粒径≤150微米的粉末;

42.(4)在热压过程中,热压温度为650℃、压力为500mpa;

43.(5)在背向挤压过程中,挤压温度为800℃、压力为50mpa,压头5向下运动,套环6向 上运动,制备壁厚为5mm的辐向取向的永磁环。

44.磁性能测试:

45.将实施例1所得的背向挤压永磁环,沿磁环的圆周上分别取3个样进行 检测,磁性能数据如下表1所示。

46.表1

[0047] 剩磁(kg)矫顽力(koe)最大磁能积(mgoe)位置17.8235.1713.17位置27.8935.2813.39位置37.9334.613.64

[0048]

由表1可以看出,磁环圆周上具有均匀的磁性能(剩磁差异<2%;矫顽力 差异<2%;磁能积差异<4%),说明实施例1所制得的背向挤压永磁环具有良 好的均匀性。

[0049]

将实施例1

‑

3所制得的背向挤压永磁环进行磁性能检测,检测数据见表2。

[0050]

表2

[0051] 剩磁(kg)矫顽力(koe)最大磁能积(mgoe)实施例17.9334.613.64实施例28.0125.410.55实施例37.7327.89.97

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。