1.本发明涉及一种喷丝板组合结构。

背景技术:

2.喷丝板具备喷丝头,用于人造纤维纺丝的顶针状金属喷头有很多小孔,纺丝液从孔中压出形成细丝。原料经熔融或用化学方法溶解成粘稠的溶液,从喷丝板流出后形成丝条,经凝结、蒸发或冷却而固化。喷丝板作为制造合成纤维的重要装备,是纺丝机中不可缺少的精密部件,其尺寸形状是保证纤维成品品质的重要条件。

3.在合成纤维生产过程中,300℃的聚酯熔融物在压力作用下从喷丝板上微孔中快速喷出,然后在冷却风的作用下冷却成丝。喷丝板在工作中,各类小分子、聚酯类升华物、降解物、碳化物等在喷丝板出丝面上混合粘结,长时间积累后,最终会造成微孔圆度不够甚至完全堵塞微孔,使得喷出的细丝出现弯曲缺陷、毛丝缺陷以及断丝问题出现。

4.目前工厂均采取周期性清理喷丝板出丝面上粘结的聚合物,保证喷丝板能够长期有效喷丝。工业生产中应用较多的清理喷丝板的方式是人工利用特制铲刀对喷丝板出丝面进行铲板清理,耗时耗力。铲板过程中温度较高,人工清理较困难且易引发工伤。同时铲板工作对铲刀及硅油损耗较大,清理过程中也会产生废丝,因此清理费用较高。

5.对于这种污物,现有技术中有考虑利用类似于不粘锅的技术,但是效果并不理想。不粘锅的原理是在锅底涂上涂层,例如特氟龙涂层和陶瓷涂层。但是这种涂层无法应用到喷丝板上产生同样的效果。

6.可见,针对现存的问题,提供一种喷丝板在工作过程中板面不粘结污物且能取消化纤生产中清理板面的复杂工作的喷丝板组合结构,具有重要意义。

技术实现要素:

7.为解决上述问题,本发明提供一种喷丝板组合结构,保证了喷丝板在工作过程中板面不粘结污物,取消化纤生产中清理板面的复杂工作,从而减少了化纤生产成本、提高了化纤生产效率。

8.为实现上述目的,本发明提供一种喷丝板组合结构,包括:

9.喷丝板,在喷丝板上设置有出丝面;

10.多个第一微凸体,设置于出丝面上;

11.气体加热装置,与喷丝板相连且用于对喷丝板进行加热。

12.本发明的喷丝板组合结构,通过在喷丝板的出丝面上设置有微凸起结构,使得板面不粘结各类化纤原料降解物、碳化物等大分子物质,从而避免了喷丝板因长时间工作使得板面粘结大量聚合物,进而取消了化纤生产中的清板工作,从而提高了板面清理工作的效率。

附图说明

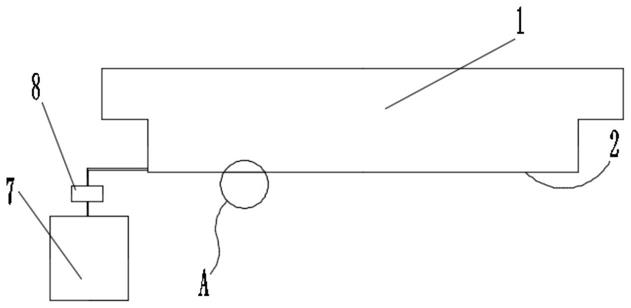

13.图1为本发明的第一实施方式的喷丝板组合结构的结构示意图。

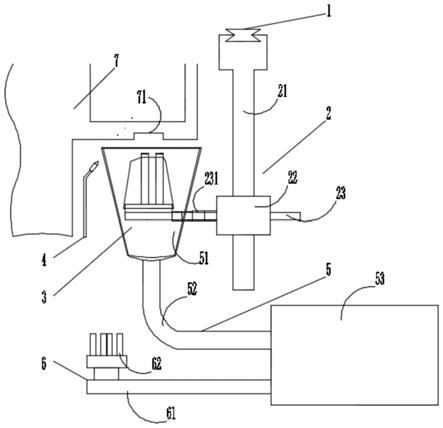

14.图2为图1中的a部分的示意图。

15.图3为图2中的b部分的示意图。

具体实施方式

16.下面,结合附图,对本发明的结构以及工作原理等作进一步的说明。

17.图1为本发明的第一实施方式的喷丝板组合结构的结构示意图。喷丝板组合结构包括:喷丝板1、气体加热装置。

18.在喷丝板1上设置有出丝面2。出丝面2与喷丝板1整体为复合结构。气体加热装置包括供气装置7和加热装置8,加热装置8给气体加热,且与喷丝板1相连。气体加热装置避免了喷丝板温度降低对化纤生产造成影响。

19.如图2所示,出丝面2上设置有第一微凸体3,在第一微凸体3的间隙内设置有出气孔5。第一微凸体3高度为15-20μm,第一微凸体3间相互之间的间距为5-10μm,第一微凸体3的密度为1万-10万个/mm2。第一微凸体3为圆柱体,底部圆直径为5-10μm。出丝面2上的微凸体的尺寸越小,间距越小,出丝面2的抗粘结性能越好,可根据实际情况设置加工适用的出丝面2的微凸体的尺寸。在出丝面2与喷丝板1之间设置有微甬道6。出气孔5与微甬道6连接并通入加热气体,图中箭头为气体输送路径,且气体加热温度需略高于喷丝板温度,以抵消气体输送过程中的温降。原料降解物、碳化物等大分子物质9被第一微凸体3阻断其粘附在出丝面2上,而进入第一微凸体3的间隙内的小分子物质10及蒸汽被出气孔5喷出的热气吹出。

20.如图3所示,第一微凸体3上设置有第二微凸体4,第二微凸体4设置在第一微凸体3的顶端。第二微凸体4为半球状,半球状的第二微凸体4的直径为10-20μm,第二微凸体4相互之间的间距为5-10μm。第二微凸体4更进一步保证第一微凸体3不粘结大分子物质9及其他小分子物质10,从而使喷丝板出丝面的不粘结性变得更好。

21.根据本发明的第一实施方式的喷丝板组合结构,通过增设微凸体和出气孔,利用微凸体阻隔了大分子物质,又使小分子物质被吹出,从而不用像类似于不粘锅那样的结构去设置特氟龙涂层和陶瓷涂层,极大地保证了喷丝板出丝面不粘结性,从根本上解决了化纤生产中损耗较大的清理板面工作,从而取消了化纤生产中的清板工作,减少了化纤生产的成本,提高了化纤生产的效率。

22.以上仅为本发明的示意性描述,本领域技术人员应该知道,在不偏离本发明的工作原理的基础上,可以对本发明作出多种改进,均属于本发明的保护范围。

技术特征:

1.一种喷丝板组合结构,其特征在于,包括:喷丝板,在喷丝板上设置有出丝面;多个第一微凸体,设置于出丝面上;气体加热装置,与喷丝板相连且用于对喷丝板进行加热。2.如权利要求1所述的喷丝板组合结构,其特征在于,在每个第一微凸体上设置有多个第二微凸体,在多个第一微凸体相互之间的间隙内设置有出气孔。3.如权利要求1所述的喷丝板组合结构,其特征在于,出丝面与喷丝板整体为复合结构。4.如权利要求1所述的喷丝板组合结构,其特征在于,第一微凸体的高度为15-20μm且密度为1万-10万个/mm2,多个第一微凸体相互之间的间距为5-10μm。5.如权利要求4所述的喷丝板组合结构,其特征在于,第一微凸体呈圆柱体,底部圆直径为5-10μm。6.如权利要求2所述的喷丝板组合结构,其特征在于,第二微凸体设置在第一微凸体的顶端。7.如权利要求2所述的喷丝板组合结构,其特征在于,第二微凸体呈半球状,半球的直径为10-20nm,多个第二微凸体相互之间的间距为5-10μm。8.如权利要求2所述的喷丝板组合结构,其特征在于,在出丝面与喷丝板之间设置有微甬道,出气孔通过微甬道相互连接。9.如权利要求8所述的喷丝板组合结构,其特征在于,微甬道与气体加热装置相连,气体加热装置包括供气装置和加热装置,加热装置对供气装置提供的气体进行加热。

技术总结

本发明公开了一种喷丝板组合结构,包括:喷丝板,在喷丝板上设置有出丝面;多个第一微凸体,设置于出丝面上;气体加热装置,与喷丝板相连且用于对喷丝板进行加热。采用本发明,能够减少化纤生产成本、提高化纤生产效率。提高化纤生产效率。提高化纤生产效率。

技术研发人员:杨崇倡 叶董春 冯培 魏大顺

受保护的技术使用者:东华大学

技术研发日:2020.05.18

技术公布日:2021/11/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。