1.本发明涉及建筑数据监测技术领域,尤其涉及一种可回收多段自适应膨胀锚杆群的远程监控系统。

背景技术:

2.在边坡支护施工的过程中,需要采用锚杆支护对岩体进行加固。锚杆的受力状态关系到岩体的安全,因此需要对锚杆进行受力检测,保证锚杆的正常工作。现有的锚杆受力检测装置缺少对锚杆受到的压力进行检测的装置,使得装置只能检测锚杆拉力,不能保证锚杆的受力情况得到全面监测。因此在一些锚杆出现损坏,受力不符合要求时,也不能及时的发现,从而使得施工容易出现事故。现有的锚杆不但没有检测装置,同时更加没有实现远程对锚杆进行实时检测系统,因此,需要设计一种远程实时监控锚杆的受理数据的系统,从而可以提高工地施工的安全性,同时能远程实时采集数据。

技术实现要素:

3.本发明的目的在于提供一种可回收多段自适应膨胀锚杆群的远程监控系统,解决现有锚杆无法实现远程检测受理数据的技术问题。

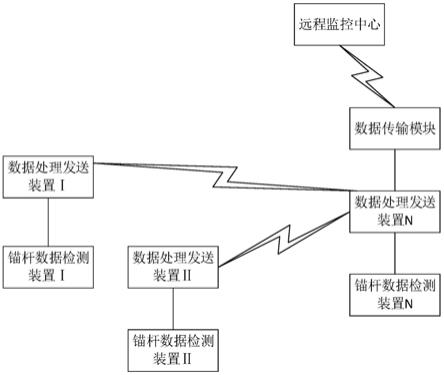

4.一种可回收多段自适应膨胀锚杆群的远程监控系统,包括远程监控中心、数据传输模块和若干个膨胀锚杆数据检测处理装置,数据传输模块与远程监控中心无线连接,数据传输模块设置在一个膨胀锚杆数据检测处理装置上,膨胀锚杆数据检测处理装置包括数据处理发送装置和锚杆数据检测装置,锚杆数据检测装置与数据处理发送装置连接,数据传输模块与数据处理发送装置连接。

5.进一步地,数据处理发送装置包括数据采集模块、数据处理器和zigbee 模块,数据采集模块的采集端与锚杆数据检测装置连接,输出端与数据处理器连接,zigbee模块与数据处理器连接,若干个膨胀锚杆数据检测处理装置的zigbee模块相互组网,并把数据传给数据传输模块。

6.进一步地,数据传输模块为4g模块,用于把检测数据传给远程监控中心,远程监控中心用于存储检测数据,并把检测数据与设定报警值进行比较,当检测受力小设定值时,发出报警,并提示管理人员为哪一根锚杆。

7.进一步地,锚杆数据检测装置包括锚杆壳,锚杆壳内部设置为空心结构,锚杆壳内注入混凝土,锚杆壳设置在土体的钻孔内,锚杆壳包括若干段内螺纹段和若干段膨胀段,两段内螺纹段之间设置有一段膨胀段,锚杆壳的两端均设置内螺纹段,锚杆壳安装进土体内后,膨胀段向外拉张与土体紧密贴合,与土体锚固。

8.进一步地,内螺纹段的外侧设置有非膨胀段压力传感器,非膨胀段压力传感器用于检测外部土体与内螺纹段的非膨胀段压力,段膨胀段的外侧设置有膨胀段压力传感器和弯曲软角位移传感器,膨胀段压力传感器设置在段膨胀段外侧的前半段,膨胀段压力传感器用于检测外部土体与段膨胀段的压力大小,弯曲软角位移传感器检测段膨胀段的弯曲角

度,然后根据弯曲角度对膨胀段压力传感器的压力进行支脚分解,得到膨胀段压力和外部土体的正压力。

9.进一步地,膨胀段设置为空管结构,侧壁上设置有若干个注浆孔,注浆孔设置为椭圆形结构,内螺纹段的外部设置为封闭结构,内部设置有内螺纹,内螺纹段的厚度比膨胀段的厚度厚。

10.进一步地,锚杆数据检测装置检测数据的过程为,

11.步骤1:检测锚杆的内螺纹段的外部摩阻强度,然后根据外部摩阻强度计算出内螺纹段的抗拔力;

12.步骤2:检测锚杆的膨胀段的外部摩阻强度,然后根据外部摩阻强度计算出膨胀段的抗拔力;

13.步骤3:检测锚杆的膨胀段外部前端土体对膨胀端面的正压力;

14.步骤4:将检测的所有内螺纹段的抗拔力、所有膨胀段的抗拔力和所有的总合抗拔力的正压力之和即为锚杆所受到的力。

15.进一步地,步骤1中,先采集施工地的土体结构,并转孔,施工地的土体结构不损坏,然后把膨胀锚杆放进转孔内,土体结构的转孔长度与一段内螺纹段的长度相同,在土体结构外侧使用压力装置对土体结构的四周进行施加压力,然后在膨胀锚杆的一端施加拉拔装置,并且拉拔装置与膨胀锚杆设置有测力计,然后对土体结构施加不同的外力,记录测力计的受力数据,然后根据受力数据与施加的压力算出相对应的压力下的摩阻强度表,然后把非膨胀段压力传感器检测压力放进摩阻强度表内找出相应的摩阻强度;

16.根据摩阻强度计算出内螺纹段的抗拔力的过程为:t1为l1段普通非膨胀锚固段侧壁摩阻所提供的抗拔力:

17.t1=πd1l1τ

f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

18.式中:d1和l1为锚杆非膨胀锚固段直径和长度,τ

f

为非膨胀锚固段土体与锚固筋侧壁之间的摩阻强度。

19.进一步地,步骤2中,先采集施工地的土体结构,并转孔,施工地的土体结构不损坏,然后把膨胀锚杆放进转孔内,土体结构的转孔长度与一段膨胀段的长度相同,在土体结构外侧使用压力装置对土体结构的四周进行施加压力,然后把膨胀段拉拔膨胀,然后在膨胀锚杆的一端施加拉拔装置,并且拉拔装置与膨胀锚杆设置有测力计,然后对土体结构施加不同的外力,记录测力计的受力数据,膨胀段压力传感器检测外部土体与段膨胀段的压力大小,弯曲软角位移传感器检测段膨胀段的弯曲角度,然后根据弯曲角度对膨胀段压力传感器的压力进行支脚分解,得到膨胀段压力和外部土体的正压力,然后将测力计的数据减去正压力得到段膨胀段的抗拔力,然后根据抗拔力数据与施加的压力算出相对应的压力下的摩阻强度表,然后把膨胀段压力传感器检测压力放进摩阻强度表内找出相应的摩阻强度;

20.根据外部摩阻强度计算出膨胀段的抗拔力过程为:

21.t2为锚杆膨胀锚固段侧壁摩阻所提供的抗拔力:

22.t2=πd2l2τ

fd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

23.其中d2和l2为锚杆非膨胀锚固段直径和长度,τ

fd

为非膨胀锚固段土体与锚固筋侧壁之间的摩阻强度。

24.本发明采用了上述技术方案,本发明具有以下技术效果:

25.本发明通过将一个工地内的锚杆进行无线组网,从而相互之间可以传输数据,把检测的数据相互传输,然后进过一个无线模块传给远程的管理中心,管理中心可以远程实时查看锚杆的受理数据,实现了远程对锚杆数据的检测和管理,使得管理更加的方便和快捷。

附图说明

26.图1为本发明系统框图。

27.图2为本发明膨胀锚杆壳体结构示意图。

28.图3为本发明拉张装置结构示意图。

29.图中标号:1

‑

锚杆壳;1.1

‑

可拆卸圆盘;1.2

‑

内螺纹段;1.3

‑

膨胀段;1.4

‑ꢀ

注浆孔;1.5

‑

膨胀段压力传感器;1.6

‑

弯曲软角位移传感器;1.7

‑

非膨胀段压力传感器;2

‑

拉张装置;2.1

‑

前端旋转板;2.2

‑

前端主杆;2.3

‑

前端螺纹;2.4

‑

后端旋转板;2.5

‑

后端旋转杆;2.6

‑

后端主杆;2.7

‑

后端螺纹。

具体实施方式

30.为使本发明的目的、技术方案及优点更加清楚明白,举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

31.一种可回收多段自适应膨胀锚杆群的远程监控系统,如图1所示,包括远程监控中心、数据传输模块和若干个膨胀锚杆数据检测处理装置,数据传输模块与远程监控中心无线连接,数据传输模块设置在一个膨胀锚杆数据检测处理装置上,膨胀锚杆数据检测处理装置包括数据处理发送装置和锚杆数据检测装置,锚杆数据检测装置与数据处理发送装置连接,数据传输模块与数据处理发送装置连接。远程监控中心为管理电脑,完后装有报警器,当传回来的数据与与设定的数据比较,当比设定的数据小时,报警器发出报警声,同时显示具体为拿一根锚杆,及时同时维护人员进行维护。具有远程数据采集和远程管理的优点。

32.本发明实施例中,数据处理发送装置包括数据采集模块、数据处理器和zigbee模块,数据采集模块的采集端与锚杆数据检测装置连接,输出端与数据处理器连接,zigbee模块与数据处理器连接,若干个膨胀锚杆数据检测处理装置的zigbee模块相互组网,并把数据传给数据传输模块。数据传输模块为4g模块,用于把检测数据传给远程监控中心,远程监控中心用于存储检测数据,并把检测数据与设定报警值进行比较,当检测受力小设定值时,发出报警,并提示管理人员为哪一根锚杆。数据处理发送装置设置为一个固定壳体,然后通过导线与锚杆数据检测装置内部的传感器连接,导线走线在锚杆壳1的内部,通过预留凹槽实现。数据处理器为stm32系列的最小系统,主要是io数量够多就可以。zigbee模块相互组网吗,实现相互的数据的传输,具有更加的方便,在公司施工更的简单。

33.本发明实施例中,如图2所示,锚杆数据检测装置包括锚杆壳1,锚杆壳 1内部设置为空心结构,锚杆壳1内注入混凝土,锚杆壳1设置在土体的钻孔内,锚杆壳1包括若干段内

螺纹段1.2和若干段膨胀段1.3,两段内螺纹段1.2 之间设置有一段膨胀段1.3,锚杆壳1的两端均设置内螺纹段1.2,锚杆壳1 安装进土体内后,膨胀段1.3向外拉张与土体紧密贴合,与土体锚固。内螺纹段1.2的外侧设置有非膨胀段压力传感器1.7,非膨胀段压力传感器1.7用于检测外部土体与内螺纹段1.2的非膨胀段压力,段膨胀段1.3的外侧设置有膨胀段压力传感器1.5和弯曲软角位移传感器1.6,膨胀段压力传感器1.5设置在段膨胀段1.3外侧的前半段,膨胀段压力传感器1.5用于检测外部土体与段膨胀段1.3的压力大小,弯曲软角位移传感器1.6检测段膨胀段1.3的弯曲角度,然后根据弯曲角度对膨胀段压力传感器1.5的压力进行支脚分解,得到膨胀段压力和外部土体的正压力。膨胀段1.3设置为空管结构,侧壁上设置有若干个注浆孔1.4,注浆孔1.4设置为椭圆形结构,内螺纹段1.2的外部设置为封闭结构,内部设置有内螺纹,内螺纹段1.2的厚度比膨胀段1.3的厚度厚。

34.本发明实施例中,锚杆数据检测装置检测数据的过程为,

35.步骤1:检测锚杆的内螺纹段1.2的外部摩阻强度,然后根据外部摩阻强度计算出内螺纹段1.2的抗拔力。先采集施工地的土体结构做实验,并转孔,施工地的土体结构不损坏,然后把膨胀锚杆放进转孔内,土体结构的转孔长度与一段内螺纹段1.2的长度相同,在土体结构外侧使用压力装置对土体结构的四周进行施加压力,然后在膨胀锚杆的一端施加拉拔装置,并且拉拔装置与膨胀锚杆设置有测力计,然后对土体结构施加不同的外力,记录测力计的受力数据,然后根据受力数据与施加的压力算出相对应的压力下的摩阻强度表,然后把非膨胀段压力传感器1.7检测压力放进摩阻强度表内找出相应的摩阻强度。主要通过实验的数据确定每个工地的摩阻强度大数据,是的后面的检测中的数据更加的准确。

36.根据摩阻强度计算出内螺纹段1.2的抗拔力的过程为:t1为l1段普通非膨胀锚固段侧壁摩阻所提供的抗拔力:

37.t1=πd1l1τ

f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

38.式中:d1和l1为锚杆非膨胀锚固段直径和长度,τ

f

为非膨胀锚固段土体与锚固筋侧壁之间的摩阻强度。由于每个内螺纹段1.2的所收到的压力不一定相同,因此需要每一段都进行检测和计算,是的检测的数据更加的准确。

39.步骤2:检测锚杆的膨胀段1.3的外部摩阻强度,然后根据外部摩阻强度计算出膨胀段1.3的抗拔力。先采集施工地的土体结构,并转孔,施工地的土体结构不损坏,然后把膨胀锚杆放进转孔内,土体结构的转孔长度与一段膨胀段1.3的长度相同,在土体结构外侧使用压力装置对土体结构的四周进行施加压力,然后把膨胀段1.3拉拔膨胀,然后在膨胀锚杆的一端施加拉拔装置,并且拉拔装置与膨胀锚杆设置有测力计,然后对土体结构施加不同的外力,记录测力计的受力数据,膨胀段压力传感器1.5检测外部土体与段膨胀段1.3 的压力大小,弯曲软角位移传感器1.6检测段膨胀段1.3的弯曲角度,然后根据弯曲角度对膨胀段压力传感器1.5的压力进行支脚分解,得到膨胀段压力和外部土体的正压力,然后将测力计的数据减去正压力得到段膨胀段1.3的抗拔力,然后根据抗拔力数据与施加的压力算出相对应的压力下的摩阻强度表,然后把膨胀段压力传感器1.5检测压力放进摩阻强度表内找出相应的摩阻强度。根据外部摩阻强度计算出膨胀段1.3的抗拔力过程为:

40.t2为锚杆膨胀锚固段侧壁摩阻所提供的抗拔力:

41.t2=πd2l2τ

fd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

42.其中d2和l2为锚杆非膨胀锚固段直径和长度,τ

fd

为非膨胀锚固段土体与锚固筋侧

壁之间的摩阻强度。

43.步骤3:检测锚杆的膨胀段1.3外部前端土体对膨胀端面的正压力。

44.步骤4:将检测的所有内螺纹段1.2的抗拔力、所有膨胀段1.3的抗拔力和所有的总合抗拔力的正压力之和即为锚杆所受到的力。正压力数据为传感器检测后可以直接分解计算得到数据,因此可以直接得到,只有另外两个的抗拔力才需要进行计算。

45.膨胀锚杆的施工过程为,根据膨胀锚杆外壳的长度采用钻头在围岩上钻与膨胀锚杆外壳相适应的锚杆孔。当膨胀锚杆需要回收时,钻好直线孔后,再使用扩大头式钻头在钻好的直线孔内间隔钻扩大孔,扩大孔与膨胀锚杆外壳的膨胀段膨胀后相契合。确定膨胀锚杆外壳的长度过程为:根据土体需要总共拉拔力,然后根据设置膨胀锚杆数量,算出每个膨胀锚杆需要的拉拔力,然后分析每一节膨胀段的受力,拉拔力除以每一节膨胀段的受力得到膨胀段的节数,得到膨胀锚杆外壳的长。

46.将锚杆膨胀外壳放入锚杆孔内,锚杆头处加固压板,并把拉张装置拧进锚杆膨胀外壳内,转动拉张装置,对锚杆外壳进行加压,使得膨胀段膨胀,与周围岩土贴合,将螺杆取出。

47.拉张装置包括前端旋转板2.1、前端主杆2.2、前端螺纹2.3、后端旋转板 2.4、后端旋转杆2.5、后端主杆2.6和后端螺纹2.7,前端旋转板2.1设置在前端主杆2.2的一端,前端螺纹2.3设置在前端主杆2.2另一端的侧壁上,前端主杆2.2中间开设有通孔,后端旋转杆2.5穿过通孔,后端旋转板2.4设置在前端主杆2.2的一端,后端主杆2.6设置在前端主杆2.2的另一端,后端主杆 2.6的大小与前端主杆2.2的大小相同,后端螺纹2.7设置在后端主杆2.6上。扩大孔与扩大孔之间的间隔与内螺纹段1.2的长度相同,扩大孔的高度比膨胀段1.3的长度小。

48.拉张装置的具体工作过程为:把前端主杆2.2上的前端螺纹2.3与锚杆壳1 入口处的第一个内螺纹段1.2螺纹连接,然后把后端主杆2.6上的后端螺纹2.7 拧到与第二螺纹段1.2螺纹连接,然后固定前端旋转板2.1,把后端旋转板2.4 往外拉,第一个内螺纹段1.2与第二螺纹段1.2之间的膨胀段1.3发生膨胀契合到扩大孔内,同理把所有的膨胀段1.3拉到膨胀,通过测算后端旋转板2.4 往外拉的距离,进准把内螺纹段1.2拉在两个扩大孔之间。

49.步骤3:将混凝土浇灌到锚杆膨胀外壳内,混凝土填充膨胀段的膨胀处,混凝土凝固后与土体形成横向阻力。膨胀段1.3设置为空管结构,侧壁上设置有若干个注浆孔1.4,注浆孔1.4设置为椭圆形结构。一开始为椭圆形结构,当出现拉张时,会变为圆形结构,使得混凝土更好的从注浆孔1.4流出外部与土体更好的结合。内螺纹段1.2的外部设置为封闭结构,内部设置有内螺纹,内螺纹段1.2的厚度比膨胀段1.3的厚度厚。内螺纹段1.2设置更厚,是为了避免安装和拉伸的时候出现变形的情况。

50.本发明实施例中,锚杆壳1注浆时,将设置的注浆机构拧入锚杆壳1内,注浆机构内部设置为空心结构,包括螺纹保护段和注浆段,螺纹保护段和注浆段相间设置,注浆段上设置有注浆漏孔,螺纹保护段与锚杆壳1的内螺纹段1.2螺纹设置,螺纹保护段的长度与内螺纹段1.2相同,将水泥浆从注浆机构内部空心壳体注入,水泥浆从注浆漏孔流到锚杆壳1的膨胀段1.3的内部,并从注浆孔1.4流到外部土体。注浆完后,待水泥浆从浆体变为固体后,时间为1

‑

2小时,将注浆机构拧出,然后拧入螺杆。注浆的时候采用专用的注浆结构,对准注浆孔,向外注浆,防止浆液污染内部螺纹,后面张拉杆无法扭入,或者改为螺纹相匹配的钻

头。

51.使用完后,如需要回收时,从中孔放入扩大钻头,扩大钻头在锚杆壳1 内正转,破除管内水泥浆,到达锚杆壳1底部后反转清除底部混凝土,破除底部灌注的水泥浆,然后扭入回收螺杆到螺纹末尾段,向下敲击,一边敲击一边使用数据检测装置对膨胀段压力传感器1.5和弯曲软角位移传感器1.6进行检测,查看各段膨胀段1.3的握裹力和弯曲程度数据,使得膨胀结构重新恢复平直,拔出锚杆。

52.从锚杆壳1的中间孔放入扩大钻头,扩大钻头在锚杆壳1内正转,破除锚杆壳1管内和底部的水泥浆,然后扩大钻头反转清除底部混凝土碎料,把拉张装置扭入锚杆壳1内将锚杆壳1向下拉直,然后锚杆壳1没有土体的横向阻力,将锚杆壳1取出,完成回收。扩大钻头的外径与锚杆壳1的内径大小相等。防止扩大钻头对对螺纹造成损伤,又能把混凝土清除干净。

53.拉张装置拉直锚杆壳1的具体过程为:将后端主杆2.6拧入锚杆壳1最底部的内螺纹段1.2内,然后把前端主杆2.2的前端螺纹2.3拧在倒数第二段内螺纹段1.2上,然后固定端旋转板2.1,同时把前端主杆2.2固定,用力向下压后端旋转板2.4,使得后端主杆2.6带最底部的内螺纹段1.2向底部运动,拉直最底部的内螺纹段1.2与倒数第二段内螺纹段1.2之间的膨胀段1.3,依次同理后端主杆2.6拧入锚杆壳1倒数第二段的内螺纹段1.2内,然后把前端主杆2.2的前端螺纹2.3拧在倒数第三段内螺纹段1.2上,拉直倒数第二段的内螺纹段1.2与倒数第三段内螺纹段1.2之间的膨胀段1.3,依次拉直整根锚杆壳1。破除锚杆壳1底部的水泥浆的深度为锚杆壳1所有膨胀段1.3长度之和。通过把底部的混凝土破除,预留够长的位置给锚杆壳1伸长,同时可以存掉落的粉碎混凝土。

54.将锚杆壳1取出的具体过程为:将螺杆拧入锚杆壳1内,然后将锚杆壳1 的外端与螺杆固定为一体,然后出力往外拔,螺杆对锚杆壳1内部进行连接性保护,锚杆壳1完整被取出,然后拧开螺杆,回收到完整的锚杆壳1。螺杆对锚杆壳1进行保护,防止在拉出的时候出现断裂,出现部分无法回收的情况,同时在拉直时,膨胀段1.3没有出现断裂时,可以在重复利用。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。