1.本发明涉及锂离子电池技术领域,尤其涉及一种极片补锂方法及极片补锂装置。

背景技术:

2.锂离子电池是一种二次电池,其主要依靠锂离子在正负极之间的移动来实现充放电,具有比能量高、寿命长、安全以及环保等优点,因此已经广泛应用在笔记本电脑、手机、数码相机、电动汽车和储能等领域。能量密度是锂离子电池的重要性能,也是制约锂离子电池发展的关键点。随着电脑、手机、电动汽车等设备的不断发展和改进,要求锂离子电池具有更高的能量密度。尤其对于电动汽车行业来说,汽车电动化是整个汽车行业的发展趋势,但核心部件动力电池能量密度低与使用寿命短仍然是限制电动汽车普及的关键瓶颈。

3.目前的锂离子电池能量密度及电池循环性能仍不能满足实际的需求,锂离子电池充放电过程的锂损失是影响电池能量和电池循环性能的重要原因之一。现有技术中一般通过补锂方式来弥补这一部分损失,补锂技术不仅可以弥补阳极的首效损失,同时还能提供额外的锂源,从而极大地提升锂离子电池的能量密度及循环性能。

4.现有补锂技术中,包括正极补锂和负极补锂,正极补锂主要通过正极富锂材料的添加达到补锂效果,这种富锂材料稳定性差,对电芯性能有负面影响。负极预锂化技术是负极补锂中应用最广的技术,其主要包括锂粉预锂化和锂带补锂。锂粉预锂化对现有锂电行业的工艺的影响较小,但是锂粉的化学特性较为活泼,其补锂过程安全风险较高。通过锂带补锂的方式补锂效率高,无副反应,安全性高,但是其补锂精度较难控制,现有成品锂箔厚度难已满足预锂的需求,需要进行预锂工艺的优化进行预锂量的精度控制。

5.此外,锂箔压延及预埋贴附需要通过pet膜辅助,pet膜的成本较高,且回收较为困难。并且,目前的预锂方法在预锂后锂箔位于负极层的外表面,不仅会增加电芯的厚度,从而提高安全风险,且在进行后续极片模切以及叠片等工序时容易发生安全事故,造成后续工序加工难度的增加。

6.因此如何提出一种能够精确控制预锂量、低成本以及高安全度的极片补锂装置及极片补锂方法是现在亟需解决的技术问题。

技术实现要素:

7.本发明的一个目的在于提供一种极片补锂方法,该极片补锂方法预锂量精度高,预锂成本低,且安全度高。

8.为达此目的,本发明采用以下技术方案:

9.一种极片补锂方法,包括如下步骤:

10.s1、将导电胶涂覆在负极集流体上,以在所述负极集流体的上表面形成第一导电胶层,在所述负极集流体的下表面形成第二导电胶层;

11.s2、将具有预设厚度的第一预锂体和第二预锂体分别贴附在所述第一导电胶层和所述第二导电胶层上;

12.s3、将第一负极主材片和第二负极主材片分别贴附在所述第一预锂体和所述第二预锂体上,以形成预锂负电极片。

13.作为优选,所述负极集流体为复合集流体,其包括pet基材层和两层铜导电层,两层所述铜导电层分别贴附在所述pet基材层的两侧。

14.作为优选,在所述s1之前还包括如下步骤:

15.s0、通过电镀工艺将两层所述铜导电层分别电镀到所述pet基材层的上表面和下表面上,以形成复合集流体。

16.作为优选,所述导电胶包括石墨、导电剂和粘接剂。

17.作为优选,所述导电胶的涂覆厚度为0.5μm

‑

2μm。

18.作为优选,所述第一预锂体和所述第二预锂体为锂箔、锂丝和锂粉中的任一种。

19.作为优选,在所述s2中,通过利用轧辊辊压的方法将具有预设厚度的所述第一预锂体和所述第二预锂体分别贴附在所述第一导电胶层和所述第二导电胶层上。

20.作为优选,在所述s3中,通过干法工艺将所述第一负极主材片和所述第二负极主材片分别贴附在所述第一预锂体和所述第二预锂体上。

21.本发明的另一个目的在于提供一种极片补锂装置,该极片补锂装置结构简单,能够精确控制预锂量,使用成本低。

22.为达此目的,本发明采用以下技术方案:

23.一种极片补锂装置,进行上述的极片补锂方法,所述极片补锂装置包括:

24.涂胶机构,所述涂胶机构用于在负极集流体的上表面和下表面上分别形成第一涂胶层和第二涂胶层;

25.辊压机构,所述辊压机构用于将第一预锂体和第二预锂体分别辊压贴附在所述第一涂胶层和所述第二涂胶层。

26.作为优选,所述辊压机构包括相对设置的第一轧辊和第二轧辊,所述第一轧辊和所述第二轧辊之间的压力为0

‑

10兆帕,所述第一轧辊和所述第二轧辊之间的间距为0

‑

1000微米。

27.本发明的有益效果:

28.本发明提供了一种极片补锂方法,该极片补锂方法包括如下步骤:s1、将导电胶涂覆在负极集流体上,以在负极集流体的上表面形成第一导电胶层,在负极集流体的下表面形成第二导电胶层;s2、将具有预设厚度的第一预锂体和第二预锂体分别贴附在第一导电胶层和第二导电胶层上;s3、将第一负极主材片和第二负极主材片分别贴附在第一预锂体和第二预锂体上,以形成预锂负电极片。该极片补锂方法通过将第一预锂体和第二预锂体设置在负极集流体和负极主材片之间,从而使预锂体位于预锂负电极片的中部,有利于降低后续工序的安全风险,且通过提前将预锂体设定为预设厚度,能够精确控制预锂量,此外,由于该补锂方法不需要pet膜辅助,因此预锂成本低。

29.本发明还提供了一种极片补锂装置,该极片补锂装置包括涂胶机构和辊压机构,涂胶机构用于在负极集流体的上表面和下表面上分别形成第一涂胶层和第二涂胶层,辊压机构用于将第一预锂体和第二预锂体分别辊压贴附在第一涂胶层和第二涂胶层。该极片补锂装置结构简单,不需要借助pet膜即可完成预锂,预锂量控制精确高,预锂成本低。

附图说明

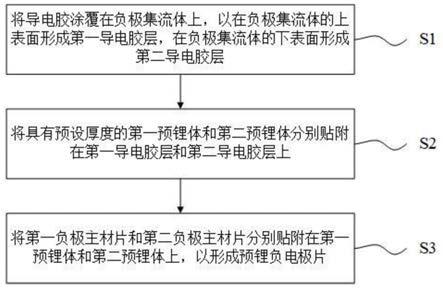

30.图1是本发明所提供的极片预锂方法的流程图;

31.图2是本发明所提供的极片预锂方法的示意图。

32.图中:

33.100、负极集流体;200、第一导电胶层;300、第一预锂体;400、第一负极主材片;500、第一轧辊;600、第二轧辊;700、锂箔卷;800、石墨卷。

具体实施方式

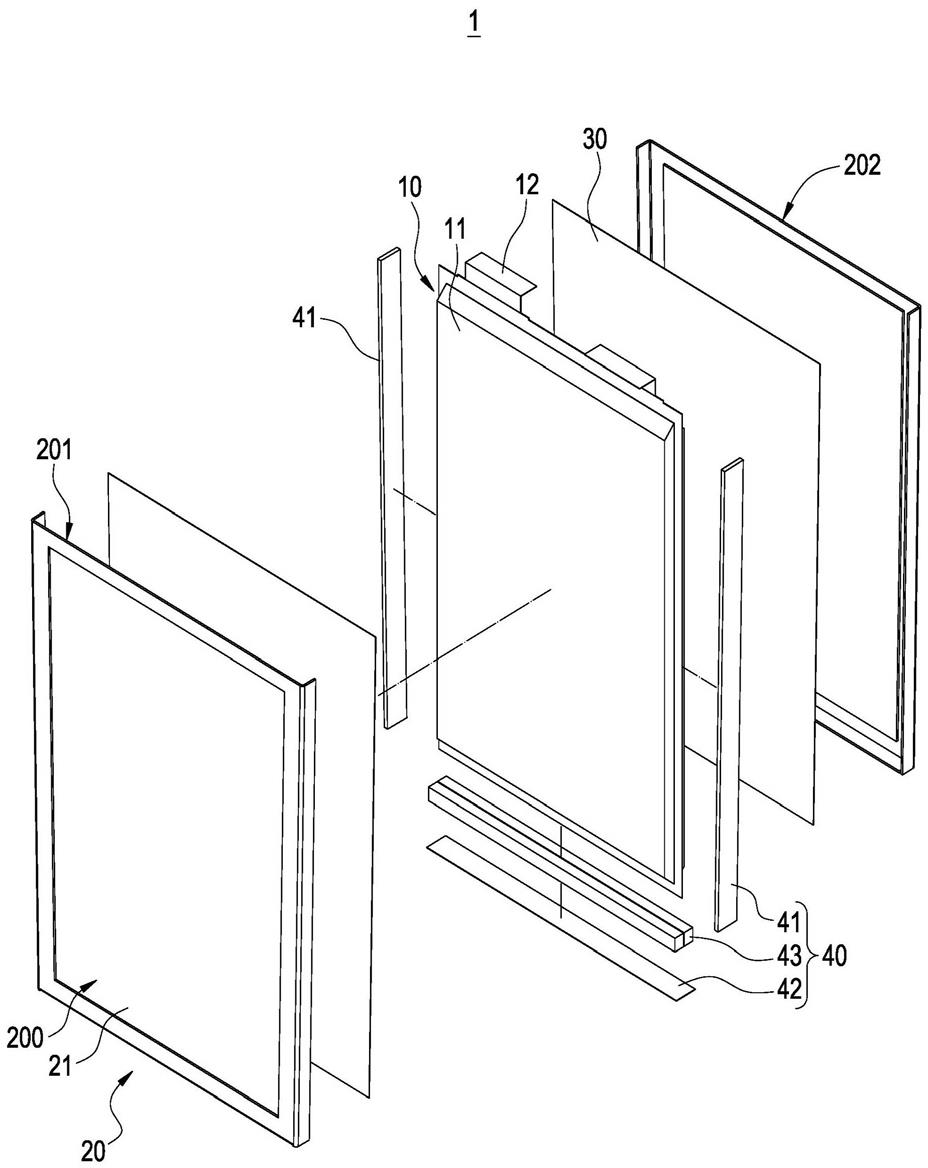

34.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.本发明提供了一种极片补锂方法,该极片补锂方法能够对负电极片进行补锂,从而不仅能够弥补锂离子电池在首次充放电过程中产生的锂损失,还能为锂离子电池提供额外的锂源,进而提高锂离子电池的能量密度以及循环性能。

38.具体地,如图1和图2所示,该极片补锂方法包括如下步骤:

39.s1、将导电胶涂覆在负极集流体100上,以在负极集流体100的上表面形成第一导电胶层200,在负极集流体100的下表面形成第二导电胶层;

40.s2、将具有预设厚度的第一预锂体300和第二预锂体分别贴附在第一导电胶层200和第二导电胶层上;

41.s3、将第一负极主材片400和第二负极主材片分别贴附在第一预锂体300和第二预锂体上,以形成预锂负电极片。

42.该极片补锂方法通过将第一预锂体300和第二预锂体设置在负极集流体100和负极主材片之间,从而使第一预锂体300和第二预锂体位于整个负电极片的中部。相较于现有技术中将预锂体设置在负电极片的外表面,预锂体设置在负极集流体100和负极主材片之间,有利于降低进行后续工序的安全风险,更利用进行极片模切工序和叠片工序等工序,对后续工序的工艺不会产生大的影响,也可基于现有的生产线进行生产。并且,通过提前将预锂体设定为预设厚度,能够精确控制预锂量,如此再将预锂体通过具有粘性的导电层粘贴在负极集流体100上,提高了预锂作业的作业精度。此外,相较于现有技术中需要借助pet膜

来辅助完成预锂作业,该补锂方法不需要pet膜辅助,pet膜成本高,回收成本也较高,不需要pet膜辅助能够有效地降低预锂成本。

43.如图2中所示,预锂负电极片为七层结构,由上至下依次为第一负极主材片400、第一预锂体300、第一导电胶层200、负极集流体100、第二导电胶层、第二预锂体和第二负极主材片。

44.可选地,上述步骤s1中,负极集流体100为复合集流体,即负极集流体100包括pet基材层和两层铜导电层,两层铜导电层分别贴附在pet基材层的两侧。相较于单纯的铜集流体,复合集流体更能够节省空间、减轻体重,以及降低补锂作业对整个电芯造成的重量增大以及体积增大的负面影响。进一步可选地,pet基材的厚度为3μm,铜导电层的厚度为1μm

‑

2μm。

45.因此,在上述步骤s1之前还包括如下步骤:

46.s0、通过电镀工艺将两层铜导电层分别电镀到pet基材层的上表面和下表面上,以形成复合集流体。

47.导电胶兼具导电性和粘接性,以便使负极集流体100和预锂体能够更好地贴合。可选地,导电胶为采用石墨、导电剂以及粘接剂混合而成的胶状混合物。至于导电剂以及粘接剂的种类,以及导电胶各成分的比例在此不做具体限定,根据需求进行选择。由导电胶形成的第一导电胶层200和第二导电胶层的厚度需要控制在0.5μm

‑

2μm。

48.在步骤s2中,第一预锂体300和第二预锂体为采用锂材制成的锂箔、锂丝和锂粉中的任一种。其中,锂箔为采用锂材制成的片状结构,该片状结构具有一定的宽度和长度,且宽度和长度的比例较高;而锂丝为采用锂材制成的丝状结构,其宽度和长度的比例较低;而锂粉则指采用锂材制成的粉状颗粒。

49.在本实施例中,选择采用锂箔。当然在其他实施例中,第一预锂体300和第二预锂体也可以采用锂箔、锂丝和锂粉中的任意两种,例如采用多根间隔设置的锂丝,并在相邻锂丝之间设置锂粉。当然第一预锂体300和第二预锂体也可以同时采用锂箔、锂丝和锂粉。

50.进一步地,在步骤s2中,通过轧辊辊压的方法将具有预设厚度的第一预锂体300和第二预锂体分别贴附在第一导电胶层200和第二导电胶层上。

51.具体地,在负极集流体100的上侧和下侧分别设置一个轧辊,位于上侧的轧辊为第一轧辊500,位于下侧的轧辊为第二轧辊600,第一轧辊500和第二轧辊600转动,且转动方向相反,即一个顺时针转动时,一个逆时针转动。第一轧辊500和第二轧辊600转动时,两个锂箔卷700分别释放两块锂箔,其中一块锂箔(即第一预锂体300)在第一轧辊500的辊压下通过第一导电胶层200贴附在负极集流体100的上方,另外一块锂箔(即第二预锂体)在第二轧辊600的辊压下通过第二导电胶层贴附在负极集流体100的下方。第一轧辊500和第二轧辊600之间的间距和压力均被配置为可以调节,从而使第一轧辊500和第二轧辊600可以辊压不同厚度的预锂体和负极集流体100。具体地,第一轧辊500和第二轧辊600之间的压力为0

‑

10兆帕,第一轧辊500和第二轧辊600之间的间距为0

‑

1000微米。

52.进一步地,在步骤s3中,通过干法工艺将第一负极主材片400和第二负极主材片分别贴附在第一预锂体300和第二预锂体上。其中,第一负极主材片400和第二负极主材片为石墨层,例如可以为由天然石墨、人造石墨、中间相碳微球、软碳/硬碳、无定型碳、钛酸锂、硅碳合金等制成的层状结构。

53.具体地,在上述步骤s3中,两个石墨卷800分别释放一层呈片状结构的石墨层,其中一层石墨层在第一轧辊500的辊压下贴附在第一预锂体300上,另一层石墨层在第二轧辊600的辊压下贴附在第二预锂体上。

54.本实施例还提供了一种进行上述极片补锂方法的极片补锂装置,该极片补锂装置包括涂胶机构和辊压机构,其中,涂胶机构用于在负极集流体100的上表面和下表面上分别形成第一涂胶层和第二涂胶层,辊压机构用于将第一预锂体300和第二预锂体分别辊压贴附在第一涂胶层和第二涂胶层。

55.具体地,涂胶机构可以包括储胶罐、出胶管和涂胶头,储胶罐用于储存导电胶,出胶管用于连通储胶罐和涂胶头,涂胶头可以沿负极集流体100的长度方向和宽度方向往复移动,从而将导电胶涂覆在负极集流体100上,以形成具有一定宽度和长度的导电胶层。

56.辊压机构包括相对设置的第一轧辊500和第二轧辊600,第一轧辊500和第二轧辊600之间的压力和间距均被配置可调。第一轧辊500在旋转驱动件的驱动下可以绕顺时针或者逆时针旋转,第二轧辊600在旋转驱动件的驱动下可以绕逆时针或者顺时针旋转。此处的动力件可以为电机。当然该辊压机构还包括移动驱动件,在移动驱动件的驱动下,第一轧辊500和第二轧辊600之间的间距可以进行调节。可选地,移动驱动件可以为电机与丝杠螺母机构的组合,即电机与丝杠螺母机构的丝杆连接,丝杠螺母机构的螺母与第一轧辊500或者第二轧辊600连接;或者移动驱动件也可以为气缸和滑轨滑块的组合,即气缸的输出端与滑块连接,滑块滑动连接在滑轨上。

57.该极片补锂装置结构简单,易于控制,在进行补锂作业时,不需要借助pet膜即可完成预锂,预锂量控制精确高,预锂成本低。

58.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。