1.本发明属于固体火箭发动机燃烧测试技术领域,尤其涉及一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置。

背景技术:

2.固体火箭发动机非线性燃烧不稳定的典型特征包括平衡压强上升、极限环振荡及触发现象,其中主要影响因素是固体推进剂的非线性燃烧响应。传统测量压强耦合响应是通过脉冲激励产生线性振荡环境,分别测量燃烧期间和燃烧结束之后的单一基频作用下的振荡衰减系数。然而该方法不能用于非线性振荡作用下的响应函数测量。因此,为研究固体推进剂的非线性燃烧响应,需要在非线性压强振荡环境下获取推进剂的压强耦合响应函数,其定义为在非线性压强振荡频率和幅值作用下,测量压强相对变化率与燃速相对变化率的比值。因此,需要通过一定的方法,模拟固体火箭发动机燃烧不稳定发生时的非线性压强振荡。因此,需要通过一定的方法,模拟固体火箭发动机燃烧不稳定发生时的非线性压强振荡。传统的方法包括旋转阀法、活塞法等。旋转阀法和活塞法通过运动组件的往复运动产生压强振荡,可产生较大幅值、持续时间长的压强振荡,但其操作繁琐,需要对运动组件进行精确控制,且可产生的压强振荡频率较低。同时该方法对燃烧产物的燃气成分要求较高,多适用于双基推进剂。而含铝复合推进剂燃烧产物的燃气成分中的氧化铝凝相产物会粘附在转子和定子之间的细小的通孔,使得孔径变小,从而影响了压强振幅值;严重时,将会堵住通孔,燃气无法排出,造成实验器内压强急剧升高,直至爆炸,导致实验失败。

技术实现要素:

3.本发明的目的是提供一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置,用于模拟实际发动机中的非线性压强振荡,产生较大幅值、长时间稳定的驻波压强振荡的实验装置。

4.本发明采用以下技术方案:一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置,包括管状试验器、信号源和两个压强振荡源;管状试验器,为一水平放置的管状体,其两端均为敞口状,其内腔用于模拟火箭发动机的燃烧室,且已知其声腔模态频率;信号源设置于管状试验器外部,与两个压强振荡源的外端均分别相连接;信号源用于将给定频率和幅值的电信号传输至各压强振荡源。

5.两个压强振荡源,其中一个安装于管状试验器的一端,另一个安装于另一端;各压强振荡源均包括相连接的扬声器和扬声器声能汇聚装置,扬声器的喇叭口端朝向管状试验器端,并与扬声器声能汇聚装置的入口端在轴向上可拆卸连接、且相连通,扬声器声能汇聚装置的出口端与管状试验器的端部相连接;两个扬声器的输出相位差为180

°

;

6.在各扬声器外一周罩设有一扬声器保护罩,扬声器保护罩与扬声器壳体外壁间形成封闭空间,用于防止扬声器产生的压强振荡耗散至大气环境;

7.扬声器用于接收信号源输入的电信号,且扬声器的振膜以与给定频率相一致的频率进行周期性振荡,两个扬声器顺次将压强振荡通过相连接的扬声器声能汇聚装置传输至管状试验器内,且在扬声器振膜的振荡频率与管状试验器的声腔模态频率一致时,两者发生耦合,扬声器在管状试验器中产生大幅值的驻波压强振荡。

8.进一步地,该扬声器声能汇聚装置由入口端到出口端由外扩状收缩为管状,且外扩段的内腔为钟形。

9.进一步地,该管状试验器由多段内径相同的分管体在轴向上顺次相连而成,各个分管体之间通过法兰连接。其中一个分管体上安装有光学窗口,安装有光学窗口的分管体内用于放置竖直向的推进剂药条,且推进剂药条位于光学窗口的中心位置。

10.进一步地,各扬声器的功率不小于2kw。

11.进一步地,该扬声器声能汇聚装置的外扩的入口端的截面积与扬声器的振膜的截面积相一致;扬声器声能汇聚装置的出口端的直径等于或略小于管状试验器内腔边长。

12.进一步地,在管状试验器的外壁上,沿其管体的长度方向排布有多个压力传感器,且每个分管体上均设置有一个压力传感器;在各扬声器声能汇聚装置的出口端各设置有一压力传感器。

13.进一步地,该信号源由相连接的函数发生器和功率放大器组成,且功率放大器与各扬声器相连接;

14.函数发生器用于生成特定频率和幅值的电信号;功率放大器用于接收电信号,并将电信号的功率放大。

15.本发明还公开了上述的一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置的工作方式,该工作方式如下:

16.步骤1、将推进剂药条竖直固定在管状试验器的内腔内,且位于光学窗口的中心位置处;将两个压强振荡源的扬声器声能汇聚装置一端一个安装于管状试验器的两端;

17.步骤2、设置信号源,将函数发生器的输入频率调整到管状试验器的一阶声模态频率或高阶声模态频率,并调整功率放大器的功率至设定大小,设置两个扬声器的相位差为180

°

;两个扬声器以180

°

相位差产生周期性的压强振荡,并通过各自相连接的扬声器声能汇聚装置传输至管状试验器的内腔内;且在频率与管状试验器的声腔模态频率一致时,产生共振,在管状试验器内产生大幅值的驻波压强振荡;

18.步骤3、启动数据采集系统和扬声器,数据采集系统记录管状试验器腔体内的压强振荡数据;

19.步骤4、待数据采集系统中的各个压强振荡幅值不再变化,点燃推进剂,数据采集系统采集推进剂燃烧过程中管状试验器腔体内的数据;

20.步骤5、导出燃烧过程中数据采集系统得到的各个位置压力传感器的压力数据,得出管状试验器腔体内不同位置的压强振荡幅值、频率和相位信息。

21.本发明的有益效果是:1.采用扬声器作为产生压强振荡的振荡源,用于在管状试验器腔体中产生能够长时间稳定、幅值较大的驻波声场,可较好地模拟实际发动机发生燃烧不稳定时的压强振荡环境;同时,成本低、操作简单。2.扬声器声能汇聚装置的内腔为钟形,声波在腔体内壁的反射损耗少,压强振荡的损失小。3.在各扬声器壳体外一周罩设有一扬声器保护罩,避免扬声器产生的压强振荡耗散至大气环境,保证产生的压强振荡能够最

大程度传输至管状试验器的内腔内。4.设置两个扬声器,保证在管状试验器腔体内产生强的压强振荡;两个扬声器的相位差为180

°

,使两个扬声器在管状试验器中产生的压强振荡可以完全耦合。5.在管状试验器中开设光学窗口,便于观察记录推进剂在振荡环境下的燃烧情况。

附图说明

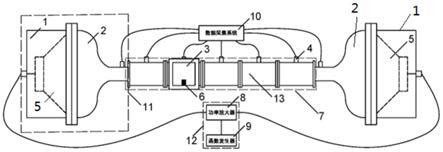

22.图1为一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置的结构示意图。

23.图2为驻波压强振荡与速度振荡在管状试验器中分布的示意图。

24.图3为实验测得的管状试验器靠近扬声器出口位置的压强振荡情况。

25.图4为针对图3中的压强振荡的fft分析结果。

26.图5为对比计算时选取的不同扬声器声能汇聚装置结构示意图。

27.图6为comsol仿真软件计算得到的不同扬声器声能汇聚装置构型下管状试验器中压强振荡分布的示意图。

28.其中:1.扬声器保护罩;2.扬声器声能汇聚装置;3.光学窗口;4.压力传感器;5.扬声器;6.推进剂药条;7.管状试验器;8.功率放大器;9.函数发生器;10.数据采集系统;11.压强振荡源;12.信号源。

具体实施方式

29.下面结合附图和具体实施方式对本发明进行详细说明。

30.本发明一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置,如图1所示,包括管状试验器7、信号源12和两个压强振荡源11;管状试验器7,为一水平放置的管状体,其两端均为敞口状,其内腔用于模拟火箭发动机的燃烧室,且已知其声腔模态频率。管状试验器7由多段内径相同的分管体在轴向上顺次相连而成,各个分管体之间通过法兰进行连接。其中一个分管体上安装有光学窗口,推进剂药条设置在安装有光学窗口的分管体内,且位于光学窗口的中心位置。光学窗口3采用光学玻璃材质,用于人们观察或拍摄推进剂药条6的燃烧情况。可根据需要研究的推进剂药条6在管状试验器7中的位置,调整光学窗口在整个管长中的相对位置。通过调节不同段连接顺序,可以使得有关学窗口段处在驻波的几个典型位置,即管状试验器的两端,管长1/4处,管长1/2处,管长3/4处。

31.信号源12设置于管状试验器7外部,与两个压强振荡源11的外端均分别相连接;信号源12用于将给定频率和幅值的电信号传输至各所压强振荡源11;信号源12由相连接的函数发生器9和功率放大器8组成,且功率放大器8与各扬声器5相连接;函数发生器9用于生成特定频率和幅值的电信号;功率放大器8用于接收电信号,并将电信号的功率放大。

32.两个压强振荡源11,其中一个安装于管状试验器7的一端,另一个安装于另一端;管状试验器7的内腔的横截面为长方形或正方形。

33.各压强振荡源11均包括扬声器5和扬声器声能汇聚装置2,扬声器5的喇叭口端朝向管状试验器7端,并与扬声器声能汇聚装置2的入口端在轴向上可拆卸连接、且相连通,扬声器声能汇聚装置2的出口端与管状试验器7的端部相连接;两个扬声器5的输出相位差为180

°

;扬声器声能汇聚装置2的外扩段端的截面积与扬声器3的振膜的截面积相一致。以保

证两者连接的贴合及紧密性,避免压强振荡耗散至大气环境。扬声器声能汇聚装置2是把直径较大且大功率的扬声器产生的压强振荡通过直径较小的入口端全部汇入到管状试验器内,通常扬声器直径约为500mm,入口端的直径约为25mm,其收缩比例约为20。

34.由图2可以得知,驻波压强振荡在管内两侧区域的幅值相反,因此需要设置两个扬声器的相位差为180

°

,即反相,此时两个扬声器5在管状试验器7中产生的压强振荡可以完全耦合。同理,当相位差为0

°

时,两个扬声器5在管状试验器7中产生的压强振荡将完全抵消,即管状试验器7中将没有压强振荡。

35.在各扬声器5壳体外一周罩设有一扬声器保护罩1,扬声器保护罩1与扬声器5壳体外壁间形成封闭空间,用于防止扬声器5产生的压强振荡耗散至管状试验器外部;扬声器保护罩1的外端开有小孔,用于引出扬声器5的电源线。扬声器5用于接收信号源12输入的电信号,且扬声器5的振膜以与给定频率相一致的频率进行周期性振荡,两个扬声器5顺次将压强振荡通过相连接的扬声器声能汇聚装置2传输至管状试验器7内,且在扬声器5振膜的振荡频率与管状试验器7的声腔模态频率一致时,两者发生耦合,扬声器5产生的振荡在管状试验器7中产生大幅值的驻波压强振荡。此时的压强振荡幅值在管状试验器中呈正弦分布,管状试验器的两端附近压强振荡幅值最大,而中间位置附近压强振荡幅值为0。扬声器5的功率决定了振荡幅值的大小。

36.上述扬声器5的功率不小于2kw,以在管状试验器7中产生足够幅值的压强振荡,喇叭口的直径不小于500mm。管状试验器7横截面边长为60mm

×

60mm,或者100

×

100等,取决于具体的测试药条及光学窗口的尺寸等需求。而管状试验器7的长度决定了驻波的声模态频率,计算公式为f=(nc)/(2l),其中n为声模态数,c为当地声速,l为管状试验器7长度。本发明中选取的管状试验器的长度为1m,则按照上述公式计算得到的一阶声模态频率约为f=(1*340)/(2*1)=170hz,二阶声模态频率约为340hz,其他高阶模态频率以此类推。扬声器5输入功率相同的情况下,管状试验器7的内腔体积越大,内腔内的声能密度越低,即产生的振荡幅值越小。

37.为了确保扬声器5产生的压强振荡能够尽可能多地输送至管状试验器7中,需要在扬声器5壳体外一周设置扬声器后罩1,以防止扬声器产生的压强振荡耗散至周围环境中。同时,由于扬声器5喇叭口直径要大于管状试验器7内腔的边长,需要将扬声器产生的压强振荡通过扬声器声能汇聚装置2输送至管状试验器7的腔体中。因此,针对扬声器声能汇聚装置内腔的构型进行了具体的设计,保证扬声器5产生的压强振荡通过扬声器声能汇聚装置2的损失最小。

38.为了验证本发明中的实验装置,选取了几种典型构型的收敛段内腔结构,分别为抛物型、圆弧型、钟型以及锥形,如图5所示。其中抛物型收敛段截面为一段抛物线;圆弧型收敛段截面为1/4圆弧;钟型收敛段纵切面为两段相切的1/4圆弧;锥形收敛段截面为直线,整体形状为锥形。其中,各个收敛段内腔的入口端、出口端面积以及收敛段长度均保持一致。利用comsol仿真软件计算了各个收敛段内腔结构在管状试验器中产生的压强振荡情况,内腔尺寸为200mm*200mm*1m,扬声器的输入功率相同。计算得到的不同收敛段构型下的管状试验器中的压强振荡分布情况如图6所示,其中纵坐标代表不同收敛段内腔构型相对于最大压强振荡幅值的归一化幅值。从图6中可以看出,收敛段内腔构型在管状试验器中产生的压强振荡幅值大小:钟型>圆弧型>抛物型>锥形。因此,在相同扬声器5输入功率下,使

用钟型收敛段内腔时,扬声器5产生的压强振荡在收敛段内腔中的反射损耗较小,可以在管状试验器7中产生最大幅值的压强振荡。振荡源11和管状试验器7通过扬声器声能汇聚装置2出口端相联通。上述扬声器声能汇聚装置2内腔为钟形,在该构型下,扬声器所产生的压强振荡可以最好地汇聚至管状试验器中。

39.当管状试验器7的内腔尺寸设定为60mm

×

60mm,各个分管状体13的长度均为200mm,即由5个分管状体13构成管状试验器7。在所述管状试验器7的外壁上,沿其管体的长度方向排布有多个压力传感器4,且每个所述分管体上均设置有一个压力传感器4;在各所述扬声器声能汇聚装置2的出口端各设置有一压力传感器4。用于监测扬声器声能汇聚装置出口端附近,即管状试验器端部附近的压力。数据采集系统包括采集板卡以及计算机。

40.将本发明中的实验装置用于实验,由图2可以得出,在管状试验器7的两端,压强振荡的幅值最大,此时速度振荡为0;而在管状试验器7的中间位置,速度振荡达到最大值,压强振荡幅值为0。因此,当将光学窗口所在的分管状体13放置在管状试验器7两侧时,可以单独研究压强振荡对推进剂燃烧的影响;将光学窗口所在的分管状体13放置在管状试验器7中间位置时,可单独研究速度振荡对推进剂燃烧的影响;将光学窗口放置在管状试验器7的其他位置时,可研究压强振荡和速度振荡对推进剂燃烧的共同影响。也就是说,利用分管状体位置的不同组合,可研究压强振荡/速度振荡对推进剂燃烧的不同影响。

41.对于扬声器5的振荡频率,在研究单独某阶声模态频率下推进剂药条的燃烧时,只需要将函数发生器输入信号的频率调整为对应的声模态频率;而研究多阶声模态频率的共同作用下推进剂药条的燃烧时(即推进剂在非线性振荡下的燃烧),可将函数发生器的输入频率设置为多个频率的叠加;也可以选取其他非声模态频率作为压强振荡的频率,但此时由于扬声器5振荡频率与管状试验器7声模态没有发生共振,管状试验器中产生的压强振荡幅值将较低;还可以将函数发生器的输入频率设置为扫频(如设置为10

‑

1000hz扫频时,函数发生器的输出频率将由10hz开始逐渐增大至1000hz,然后周期性进行上述过程),以研究推进剂在一段特定频率下的燃烧特性。此外,本发明还可以调整函数发生器输入信号的波形(正弦波、方波、锯齿波、脉冲波等),以研究不同压强振荡波形对推进剂燃烧特性的影响。

42.本发明还公开了上述的一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置的工作方式,该工作方式如下:

43.步骤1、将推进剂药条6竖直固定在管状试验器7的内腔内,且位于光学窗口3的中心位置处;推进剂药条为长条型,尺寸约为长

×

宽

×

高=20mm

×

5mm

×

5mm;将两个压强振荡源11的扬声器声能汇聚装置2一端一个安装于管状试验器7的两端;

44.步骤2、设置信号源12,将函数发生器9的输入频率调整到管状试验器7的一阶声模态频率,并调整功率放大器8的功率至设定大小,设置两个扬声器5的相位差为180

°

;两个扬声器5顺次产生周期性的压强振荡,并通过各自相连接的扬声器声能汇聚装置2顺次传输至管状试验器7的内腔内;且在频率与管状试验器7的声腔模态频率一致时,产生共振,在管状试验器7内产生大幅值的驻波压强振荡;

45.步骤3、启动数据采集系统10和扬声器5,数据采集系统10记录管状试验器7腔体内的压强振荡数据;

46.步骤4、待数据采集系统10中的各个压强振荡幅值不再变化,点燃推进剂,数据采集系统10采集推进剂燃烧过程中管状试验器7腔体内的数据;

47.步骤5、导出燃烧过程中数据采集系统10得到的各个位置压力传感器的压力数据,得出管状试验器7腔体内不同位置的压强振荡幅值、频率和相位信息。

48.采用本发明中测量推进剂压强耦合响应的驻波压强振荡实验装置,测量了扬声器5在管状试验器7中产生的压强振荡情况,具体如下:

49.测量推进剂压强耦合响应的驻波压强振荡实验装置的一些尺寸如下:管状试验器7长度为l=1050mm,内腔为60mm

×

60mm,壁厚为10mm的方管状结构。光学窗口3的中心位置距离管状试验器7一端的端面250mm,窗口尺寸略大于管状试验器7内腔腔体的边长,为70mm

×

70mm。

50.按照声腔模态频率计算公式f=(na)/(2l),计算得到常温下该管状试验器7的一阶振荡频率为161.9hz。函数发生器9的输入频率为161.9hz,打开扬声器5后,测量得到驻波压强振荡在管状试验器中分布的示意图,如图2所示。可以得出,管状试验器两端的压强振荡幅值最大,中部压强振荡幅值为0;而速度振荡在管状试验器两端为0,在中部最大。将光学窗口3和推进剂药条6放置在距离一端约1/4管长的位置,可以研究压强振荡和速度振荡的共同影响。

51.打开扬声器5后,还测量得到扬声器5出口位置的压强振荡情况如图3所示,打开扬声器的时刻为虚线处对应的时刻。在t=15s时刻,关闭扬声器,管状试验器7内的压强振荡迅速衰减至0。由图3的测量结果可以得出,压强振荡经过一段时间的发展达到稳定值,其稳定幅值约为15kpa,约为常压下平衡压强的15%,而实际发动机中发生燃烧不稳定时的压强振荡幅值一般大于平衡压强的1%。由此证明,本发明中的一种用于模拟发动机燃烧室非线性声振模态的驻波振荡实验装置可以用于模拟实际发动机中燃烧不稳定产生的压强振荡。

52.针对图3中压力传感器测量得到的压强振荡结果进行了fft分析,得到振荡的主频率,如图4所示。可以得出,主导的振荡频率为162hz,与计算得到的一阶振荡频率一致。同时,出现了以162hz为倍数的高阶频率振荡。通过上述实验,验证了本发明中的测量推进剂压强耦合响应函数的驻波压强振荡实验装置能够产生一定频率,较大幅值,扬声器保持开启,装置内可以持续产生稳定且不衰减的压强振荡,常压下约为平衡压强的15%以上,其振荡幅值已经能够满足研究固体火箭发动机非线性燃烧不稳定的要求。且相比于脉冲激励法等方法,该方法产生的压强振荡持续时间更长,且频率可控。在管状试验器7上开设了光学窗口3,可用于研究推进剂6在压强振荡下的燃烧情况,测量得到推进剂的燃速及火焰波动情况,从而计算推进剂的燃烧响应函数。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。