1.本发明属于玻璃测试技术领域,具体涉及一种光学玻璃折射率炉前测试用样品的制作方法。

背景技术:

2.光学玻璃对折射率的要求非常严格,特别是其在方和菲光谱d的折射率nd,一般要求误差在

±

50

×

10

‑5;而且,光学玻璃产品的折射率数据都必须是在最终产品上取样,再进行加热并按

‑

4℃/h的速率退火后测试得到的,满足要求方可包装入库。显然上述取样测试方式是在炉后进行的,周期比较长,因此有必要在熔炼生产光学玻璃时就进行折射率的炉前测试,以利于生产监控。

3.以往,常利用经验公式在光学玻璃熔炼生产前就估算出其折射率的大致范围,以此来判定最终产品在

‑

4℃/h的速率退火后,折射率的数据是否满足相关要求,从而大大缩短产品的判定周期。

4.经验公式为:

5.上式中,δnd表示最终产品在

‑

4℃/h退火速率下与炉前测试用样品的退火速率下的nd差值;

6.β表示光学玻璃的退火增值系数,每一种牌号的玻璃都有一个相对应值,一般为20~400;

7.t1表示

‑

4℃/h的退火速率;

8.t2表示炉前测试用样品的退火速率。

9.目前,炉前测试用样品的制作工艺流程为:取液

→

冷却

→

退火

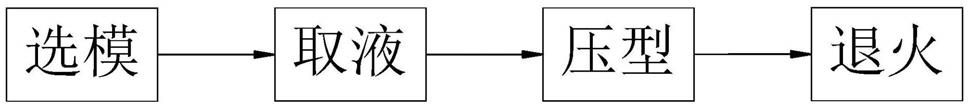

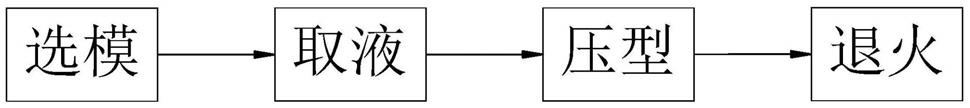

→

机加工;具体过程为,先采用取样勺在加料池中舀取玻璃液,待玻璃液冷却为样品毛坯后送入退火炉中进行退火,退火后将样品毛坯机加工为炉前测试用样品;机加工过程中,先使用切割机切割成长方体形,然后使用抛光机将其表面磨成光滑面。通过测量炉前测试用样品的折射角度并结合上述经验公式,即可计算出光学玻璃折的炉前nd值。

10.但是,由于样品毛坯往往较小,机加工难度大,操作非常繁琐,经常出现炸裂问题,通常需要进行多次取样,不仅影响生产,浪费严重,而且容易出现样品加工角度不一致的问题;另外,由于从取玻璃液到样品毛坯退火后满足机加工要求的过程通常需要2小时,即一般要2小时才能达到可加工的要求,否则容易造成角度偏差大,计算出的光学玻璃的炉前nd值偏差过大,因此炉前测试用样品的制作周期较长。

技术实现要素:

11.本发明提供了一种光学玻璃折射率炉前测试用样品的制作方法,旨在解决现有的制作方法难以保证样品质量且制作周期较长的问题。

12.本发明解决其技术问题所采用的技术方案是:光学玻璃折射率炉前测试用样品的

制作方法,包括取液步骤和退火步骤,还包括选模步骤和压型步骤;

13.选模步骤:选取压型模具,所述压型模具包括凹模、凸模和温度传感器,所述凹模上设有凹型槽,所述凸模上设有压型凸起,所述压型凸起能够嵌入凹型槽中并与之共同围成样品压型槽,所述温度传感器设置在凹模上并能够检测样品压型槽中的温度;

14.取液步骤:从加料池中舀取玻璃液;

15.压型步骤:将舀取的玻璃液倒入凹型槽中,待玻璃液温度降低至弛垂温度t

s

后,使凸模的压型凸起嵌入凹型槽中将玻璃液挤压并定型成为炉前测试用样品;

16.退火步骤:将炉前测试用样品放入退火炉中进行退火处理。

17.进一步的是,所述凹模和凸模均由耐高温耐腐蚀材料制成。

18.进一步的是,所述耐高温耐腐蚀材料为不锈钢。

19.进一步的是,所述样品压型槽呈正方体形。

20.进一步的是,所述凹模的侧部开设有位于凹型槽下侧的测温孔,所述温度传感器设置在测温孔中,且温度传感器的探头处于凹型槽中央位置的正下方。

21.进一步的是,所述温度传感器为热电偶。

22.本发明的有益效果是:该制作方法通过选取压型模具对降温至弛垂温度t

s

后的玻璃液压型制作出炉前测试用样品,再对炉前测试用样品进行退火处理,不仅能够保证样品加工角度的一致性,提高制作出的样品的质量,减小光学玻璃的炉前nd值的测量偏差,增加样品测试数据的准确度,而且不需要进行二次加工,避免了切割和抛光样品,降低了工人劳动强度,提高了制作的效率和安全性;另外,整个制作过程中,炉前测试用样品基本不存在炸裂或报废的问题,利于节省材料,减少取液次数,保证光学玻璃生产正常有序地进行。

附图说明

23.图1是本发明方法的工艺流程图;

24.图2是本发明中压型模具的实施结构示意图;

25.图中标记为:凹模6、凹型槽7、温度传感器8、凸模9、压型凸起10。

具体实施方式

26.下面结合附图对本发明作进一步的说明。

27.结合图1所示,光学玻璃折射率炉前测试用样品的制作方法,包括取液步骤和退火步骤,还包括选模步骤和压型步骤;

28.选模步骤:选取压型模具;如图2所示,所述压型模具包括凹模6、凸模9和温度传感器8,所述凹模6上设有凹型槽7,所述凸模9上设有压型凸起10,所述压型凸起10能够嵌入凹型槽7中并与之共同围成样品压型槽,所述温度传感器8设置在凹模6上并能够检测样品压型槽中的温度;

29.取液步骤:从加料池中舀取玻璃液;

30.压型步骤:将舀取的玻璃液倒入凹型槽7中,待玻璃液温度降低至弛垂温度t

s

后,使凸模9的压型凸起10嵌入凹型槽7中将玻璃液挤压并定型成为炉前测试用样品;该步骤中,玻璃的弛垂温度t

s

可按照gb/t 7962.16

‑

2010标准中的测试方法测出;一般根据最终需要制得的炉前测试用样品的质量确定倒入凹型槽7中玻璃液的量,通常倒入凹型槽7中玻璃

液的量等于最终需要制得的炉前测试用样品的质量加上玻璃液的损耗量;

31.退火步骤:将炉前测试用样品放入退火炉中进行退火处理。

32.该制作方法通过选取压型模具对降温至弛垂温度t

s

后的玻璃液压型制作出炉前测试用样品,再对炉前测试用样品进行退火处理,整个制作过程中样品基本不存在炸裂或报废的问题,成品率由原来的50%提高到了现在的90%,利于节省材料,减少取液次数;而且,制作出的炉前测试用样品加工角度的一致性较好,可减小光学玻璃的炉前nd值的测量偏差,增加样品测试数据的准确度;另外,整个制作过程不需要进行二次加工,避免了切割和抛光样品,降低了工人劳动强度,提高了制作的效率和安全性。

33.其中,凹型槽7的横截面通常与压型凸起10的横截面相适配;凹模6和凸模9通常均由耐高温耐腐蚀材料制成,优选采用不锈钢制作。样品压型槽通常与测试折射率的玻璃样品外形结构相同,通常为长方体形结构,优选呈正方体形。

34.为了准确检测样品压型槽中玻璃的温度,优选在凹模6的侧部开设有位于凹型槽7下侧的测温孔,所述温度传感器8设置在测温孔中,且温度传感器8的探头处于凹型槽7中央位置的正下方。温度传感器8可以为多种,优选为热电偶。

技术特征:

1.光学玻璃折射率炉前测试用样品的制作方法,包括取液步骤和退火步骤,其特征在于:还包括选模步骤和压型步骤;选模步骤:选取压型模具,所述压型模具包括凹模(6)、凸模(9)和温度传感器(8),所述凹模(6)上设有凹型槽(7),所述凸模(9)上设有压型凸起(10),所述压型凸起(10)能够嵌入凹型槽(7)中并与之共同围成样品压型槽,所述温度传感器(8)设置在凹模(6)上并能够检测样品压型槽中的温度;取液步骤:从加料池中舀取玻璃液;压型步骤:将舀取的玻璃液倒入凹型槽(7)中,待玻璃液温度降低至弛垂温度t

s

后,使凸模(9)的压型凸起(10)嵌入凹型槽(7)中将玻璃液挤压并定型成为炉前测试用样品;退火步骤:将炉前测试用样品放入退火炉中进行退火处理。2.如权利要求1所述的光学玻璃折射率炉前测试用样品的制作方法,其特征在于:所述凹模(6)和凸模(9)均由耐高温耐腐蚀材料制成。3.如权利要求2所述的光学玻璃折射率炉前测试用样品的制作方法,其特征在于:所述耐高温耐腐蚀材料为不锈钢。4.如权利要求1所述的光学玻璃折射率炉前测试用样品的制作方法,其特征在于:所述样品压型槽呈正方体形。5.如权利要求1至4中任意一项所述的光学玻璃折射率炉前测试用样品的制作方法,其特征在于:所述凹模(6)的侧部开设有位于凹型槽(7)下侧的测温孔,所述温度传感器(8)设置在测温孔中,且温度传感器(8)的探头处于凹型槽(7)中央位置的正下方。6.如权利要求5所述的光学玻璃折射率炉前测试用样品的制作方法,其特征在于:所述温度传感器(8)为热电偶。

技术总结

本发明属于玻璃测试技术领域,具体公开了一种光学玻璃折射率炉前测试用样品的制作方法,旨在解决现有的制作方法难以保证样品质量且制作周期较长的问题。该光学玻璃折射率炉前测试用样品的制作方法,包括取液步骤和退火步骤,还包括选模步骤和压型步骤。该制作方法通过选取压型模具对降温至弛垂温度T

技术研发人员:孔祥杭 秦长生 潘涛 吴缙伟 侯瑞

受保护的技术使用者:成都光明光电股份有限公司

技术研发日:2021.08.25

技术公布日:2021/11/23

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。