1.本实用新型涉及煤矿开采技术领域,具体地,涉及一种定向钻孔防喷滤渣系统。

背景技术:

2.目前定向顺煤层长钻孔因钻孔孔径大且采用泥浆泵驱动高压水进行冲孔排渣,在施工期间存在以下问题:一是作业地点特别是孔口瓦斯大,突然转动钻杆时易造成瓦斯突然涌出,从而造成瓦斯超限;二是施工过程中孔内易发生塌孔、卡钻等孔内事故,在处理孔内事故时需要反复冲孔、扫孔,从而大大增加返渣量;三是煤渣如沉淀过滤不彻底,易堵塞排水沟、水仓,进而导致排水电泵损坏。

技术实现要素:

3.本技术是基于发明人对相关技术中的以下事实和问题的发现和认识作出的。

4.文献

‑

cn210105805u提出了一种定向钻孔瓦斯综合防喷装置。然而,本技术的发明人通过研究发现和认识到,文献中,主要是依靠多级沉淀箱的自然沉淀功能来实现煤渣与水的分离,设置的沉淀箱越多,效果越好。本技术人的发明人通过研发发现和意识到,实际应用中,井下钻场空间有限,无法空置较大空间进行沉淀箱设置,因此文献采用设置多个沉淀箱进行沉淀除渣,会造成空间浪费,缩小使用范围。另外,在抽采过程中,可能存在机械摩擦或静电产生火花或孔口火灾波及抽采系统,导致抽采系统损毁,进而导致安全事故。因此,相关技术中的定向钻孔瓦斯综合防喷装置的可靠性低。

5.本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。

6.为此,本实用新型的实施例提出一种能够有效分离瓦斯和煤渣,快速过滤,安全可靠的定向钻孔防喷滤渣系统。

7.根据本实用新型实施例的定向钻孔防喷滤渣系统,所述定向钻孔防喷滤渣系统包括滤渣组件、气水分离器、孔口四通件、第一管道、第二管道和第三管道,所述滤渣组件包括箱体和多级筛板,所述箱体内具有腔室,所述多级筛板设在所述腔室内,所述箱体设有进料口、清渣口、排气口和防喷口,所述进料口、所述清渣口、所述排气口和所述防喷口均与所述腔室连通,煤水混合物适于通过所述进料口进入所述腔室进行过滤分离,经过滤后的煤渣通过所述清渣口排出所述腔室,煤水混合物中含有的气体通过所述排气口排出所述腔室,所述防喷口与缓冲袋相连用于在喷孔时防止瓦斯外溢,所述气水分离器与所述箱体相连,用于将所述腔室排出的气体过滤后排入抽采管道,钻杆穿过所述孔口四通件沿所述孔口四通件的横向进行钻孔,所述孔口四通件还设有第一口和第二口,所述第一口和所述第二口沿所述孔口四通件的纵向相对设置,所述第一管道连接所述进料口和所述第一口,所述气水煤混合物中的煤水混合物经所述第一管道和所述进料口流入所述箱体内进行处理,所述第二管道连接所述排气口与所述气水分离器,用于将所述排气口排出的气体通入所述气水分离器中,所述第三管道连接所述气水分离器和所述第二口,所述气水煤混合物中的气体混合物经所述第三管道通入所述气水分离器内进行处理。

8.根据本实用新型实施例的定向钻孔防喷滤渣系统可以将钻孔排出的高浓度瓦斯和滤渣组件内的瓦斯及其它有毒有害气体吸入抽采系统内,降低瓦斯及其它有毒有害气体外溢到巷道内的可能性,同时还可以将煤水混合物经过多次过滤,有效过滤煤渣,减少因煤渣堵塞排水沟、水仓造成排水泵损坏事故的发生。

9.在一些实施例中,所述气水分离器包括本体,所述本体内具有分离腔室,所述本体设有第一接口、第二接口、第三接口和排渣口,所述第一接口、所述第二接口、所述第三接口和所述排渣口均与所述分离腔室连通,所述第一接口与瓦斯抽采管道相连以抽出所述分离腔室内的气体和降低所述分离腔室内的压强,所述第二接口与所述第二管道相连以抽取所述腔室内的气体,所述第三接口与所述第一管道相连,所述排渣口位于所述本体的底部,用于将所述分离腔室内的煤渣和水排出。

10.在一些实施例中,所述排渣口处设有排渣阀门,用于控制排渣。

11.在一些实施例中,所述分离腔室内设有过滤水,用于过滤所述第二接口和所述第三接口通入所述分离腔室内的气体。

12.在一些实施例中,所述多级筛板包括第一筛板,所述第一筛板位于所述腔室内,所述箱体具有在该箱体的横向上相对的第一侧壁和第二侧壁,所述进料口位于所述第一侧壁上,所述第一筛板位于所述进料口上方,用于过滤煤水混合物中含有的气体。

13.在一些实施例中,所述多级筛板还包括第二筛板,所述第二筛板位于所述腔室内,所述箱体具有在该箱体的纵向上相对的第三侧壁和第四侧壁,所述第二筛板设在所述箱体的底板上,所述第二筛板与所述第一侧壁平行,且与所述第三侧壁和所述第四侧壁相连。

14.在一些实施例中,所述多级筛板还包括第三筛板,所述第三筛板位于所述腔室内,所述第三筛板包括第一部分、第二部分和第三部分,所述第一部分设在所述第二侧壁的底部,所述第二部分设在所述第三侧壁的底部且位于所述第二筛板与所述第二侧壁之间,所述第三部分设在所述第四侧壁的底部且位于所述第二筛板与所述第二侧壁之间。

15.在一些实施例中,所述第三筛板上方设有挡板,所述挡板沿所述第二侧壁可上下移动,所述进料口上方设有联锁控制机构,可控制所述挡板落下以封闭所述第三筛板上的筛孔。

16.在一些实施例中,所述箱体的顶板上设有检测装置,所述检测装置用于对所述腔室内的气体浓度进行实时监测。

17.在一些实施例中,所述第二管道和所述瓦斯抽采管道上均设有控制阀门,所述控制阀门可同步开启,以增大抽采流量减小所述箱体内的气体浓度。

附图说明

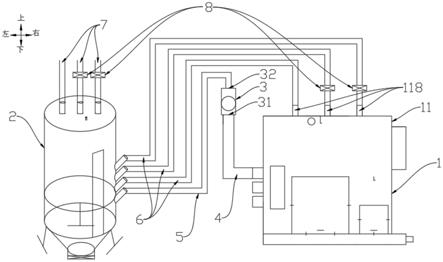

18.图1是本实用新型实施例的定向钻孔防喷滤渣系统的结构示意图。

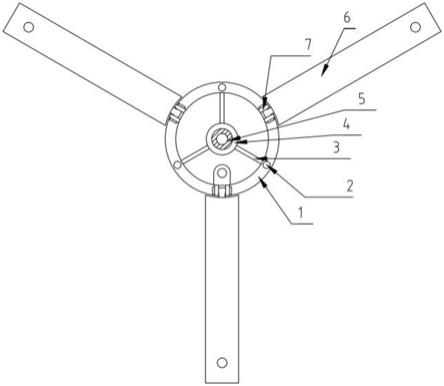

19.图2是本实用新型实施例中气水分离器的结构示意图。

20.图3是本实用新型实施例中滤渣组件的主视图。

21.图4是本实用新型实施例中滤渣组件的俯视图。

22.图5是本实用新型实施例中滤渣组件的剖视图。

23.附图标记:

24.滤渣组件1,箱体11,第一侧壁111,第二侧壁112,第三侧壁113,第四侧壁114,腔室

115,进料口116,清渣口117,排气口118,防喷口119,多级筛板12,第一筛板121,第二筛板122,第三筛板123,挡板13,检测装置14,气水分离器2,本体21,分离腔室211,第一接口212,第二接口213,第三接口214,排渣口215,排渣阀门2151,孔口四通件3,第一口31,第二口32,第一管道4,第二管道5,第三管道6,瓦斯抽采管道7,控制阀门8。

具体实施方式

25.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

26.下面参考附图描述根据本实用新型实施例的定向钻孔防喷滤渣系统。

27.根据本实用新型实施例的定向钻孔防喷滤渣系统包括滤渣组件1、气水分离器2、孔口四通件3、第一管道4、第二管道5和第三管道6,滤渣组件1包括箱体11和多级筛板12,箱体11内具有腔室115,多级筛板12设在腔室115内,箱体11设有进料口116、清渣口117、排气口118和防喷口119,进料口116、清渣口117、排气口118和防喷口119均与腔室115连通,煤水混合物适于通过进料口116进入腔室115进行过滤分离,经过滤后的煤渣通过清渣口117排出腔室115,煤水混合物中含有的气体通过排气口118排出腔室115,防喷口119与缓冲袋相连用于在喷孔时防止瓦斯外溢,气水分离器2与箱体11相连,用于将腔室115排出的气体过滤后排入抽采管道,钻杆穿过孔口四通件3沿孔口四通件3的横向进行钻孔,孔口四通件3还设有第一口31和第二口32,第一口31和第二口32沿孔口四通件3的纵向相对设置,第一管道4连接进料口116和第一口31,气水煤混合物中的煤水混合物经第一管道4和进料口116流入箱体11内进行处理,第二管道5连接排气口118与气水分离器2,用于将排气口118排出的气体通入气水分离器2中,第三管道6连接气水分离器2和第二口32,气水煤混合物中的气体混合物经第三管道6通入气水分离器2内进行处理。

28.如图1所示,钻杆穿过孔口四通件3沿左右方向上进行钻孔,滤渣组件1包括箱体11,箱体11上设有进料口116,第一管道4与进料口116相连,气水煤混合物中的煤水混合物经孔口四通件3的第一口31排入第一管道4内,通过第一管道4和进料口116流入箱体11内进行处理,箱体11内设有多级筛板12,多级筛板12将煤水混合物过滤,箱体11上还设有清渣口117和排气口118,过滤出的煤渣经清渣口117清除,煤水混合物中的气体由排气口118排出,过滤后的水经筛板出流出,钻孔产生的气水煤混合物中的气体混合物经孔口四通件3的第二口32排入第三管道6内,通过第三管道6输送进入气水分离器2内进行过滤。

29.根据本实用新型实施例的定向钻孔防喷滤渣系统可以将钻孔排出的高浓度瓦斯和滤渣组件1内的瓦斯及其它有毒有害气体吸入抽采系统内,降低瓦斯及其它有毒有害气体外溢到巷道内的可能性,同时还可以将煤水混合物经过多次过滤,有效过滤煤渣,减少因煤渣堵塞排水沟、水仓造成排水泵损坏事故的发生。

30.在一些实施例中,气水分离器2包括本体21,本体21内具有分离腔室211,本体21设有第一接口212、第二接口213、第三接口214和排渣口215,第一接口212、第二接口213、第三接口214和排渣口215均与分离腔室211连通,第一接口212与瓦斯抽采管道7相连以抽出分离腔室211内的气体和降低分离腔室211内的压强,第二接口213与第二管道5相连以抽取腔室115内的气体,第三接口214与第三管道6相连,排渣口215位于本体21的底部,用于将分离

腔室211内的煤渣和水排出。

31.如图2所示,经第三管道6通入气水分离器2的气体混合物经第三接口214进入气水分离器2的本体21内,在本体21内具有的分离腔室211内进行过滤,其中混合的煤渣沉淀在分离腔室211的底部,过滤后的气体通过第一接口212排出分离腔室211,与第一接口212相连的瓦斯抽采管道7通过抽采分离腔室211内的气体,使分离腔室211内的气压下降形成负压区,从而使第三管道6内的气体混合物自动进入,本体21上还设有第二接口213,第二接口213与第二管道5相连通,滤渣组件1中过滤的气体通过第二管道5进入分离腔室211内进行过滤,气水分离器2的本体21底部还设有排渣口215,分离腔室211内的煤渣和水过量时,通过排渣口215排出。

32.在一些实施例中,排渣口215处设有排渣阀门2151,用于控制排渣。如图1所示,气水分离器2的本体21底部还设有排渣口215,排渣口215上设有排渣阀门2151,排渣阀门2151在分离腔室211内的煤渣和水过量时开启,将分离腔室211内的煤渣和水排出。

33.在一些实施例中,分离腔室211内设有过滤水,用于过滤第二接口213和第三接口214通入分离腔室211内的气体。第二接口213和第三接口214将气体通入分离腔室211内的过滤水的水位以下,将气体在水中进行过滤,减小有毒气体含量,消除静电及火花。

34.在一些实施例中,多级筛板12包括第一筛板121,第一筛板121位于腔室115内,箱体11具有在该箱体11的横向上相对的第一侧壁111和第二侧壁112,进料口116位于第一侧壁111上,第一筛板121位于进料口116上方,用于过滤煤水混合物中含有的气体。

35.如图5所示,箱体11的左侧壁是第一侧壁111,右侧壁是第二侧壁112,第一侧壁111上设有进料口116,进料口116上方设有第一筛板121,第一筛板121斜向下设置,进料口116进入腔室115内的煤水混合物中含有气体,气体向上被第一筛板121过滤,避免将煤渣和水带入排气口118内,堵塞第二管道5。

36.在一些实施例中,多级筛板12还包括第二筛板122,第二筛板122位于腔室115内,箱体11具有在该箱体11的纵向上相对的第三侧壁113和第四侧壁114,第二筛板122设在箱体11的底板上,第二筛板122与第一侧壁111平行,且与第三侧壁113和第四侧壁114相连。

37.如图4所示,上方为箱体11的第三侧壁113,下方为箱体11的第四侧壁114,如图5所示,第二筛板122设在第三侧壁113和第四侧壁114之间,第二筛板122与箱体11的底板垂直且与第一侧壁111平行,将进料口116进入腔室115内的煤水混合物进行初步筛选过滤。

38.在一些实施例中,多级筛板12还包括第三筛板123,第三筛板123位于腔室115内,第三筛板123包括第一部分、第二部分和第三部分,第一部分设在第二侧壁112的底部,第二部分设在第三侧壁113的底部且位于第二筛板122与第二侧壁112之间,第三部分设在第四侧壁114的底部且位于第二筛板122与第二侧壁112之间。

39.如图4和图5所示,在第二侧壁112的底部,不高于第二筛板122高度的设有第三筛板123的第一部分,第三筛板123的第二部分位于第三侧壁113上与第二筛板122的连接处右侧,且高度与第一部分相同,第三筛板123的第三部分位于第四侧壁114上与第二筛板122的连接处右侧,且高度与第一部分相同,第三筛板123将经过第二筛板122初步过滤的煤水混合物进行进一步过滤。

40.在一些实施例中,第三筛板123上方设有挡板13,挡板13沿第二侧壁112可上下移动,进料口116上方设有联锁控制机构,可控制挡板13落下以封闭第三筛板123上的筛孔。第

三筛板123上方还设有挡板13,挡板13可以上下移动,挡板13由进料口116上方设置的联锁控制机构控制,当发生喷孔时,联锁控制机构控制挡板13落下以封闭第三筛板123上的筛孔,防止瓦斯和有毒气体通过第三筛板123溢出箱体11。

41.在一些实施例中,箱体11的顶板上设有检测装置14,检测装置14用于对腔室115内的气体浓度进行实时监测。如图5所示,箱体11的顶板下方还设置有用于实时监测气体浓度的检测装置14,当腔室115内的气体浓度超标时,可对外发出警报,防止发生安全事故。

42.在一些实施例中,第二管道5和瓦斯抽采管道7上均设有控制阀门8,控制阀门8可同步开启,以增大抽采流量减小箱体11内的气体浓度。如图1所示,第二管道5和瓦斯抽采管道7上均设有控制阀门8用于控制管道的开合,当检测装置14检测到腔室115内的气体浓度超标时,通过钻机操作台附近的控制按钮可控制管道的开启,加大抽采流量,使箱体11内的气体浓度迅速减小,防止出现事故。

43.下面参考图1

‑

5描述本实用新型一些具体示例的定向钻孔防喷滤渣系统。

44.根据本实用新型实施例的定向钻孔防喷滤渣系统包括滤渣组件1、气水分离器2、孔口四通件3、第一管道4、第二管道5和第三管道6。

45.如图1

‑

5所示,钻杆穿过孔口四通件3沿左右方向上进行钻孔,滤渣组件1包括箱体11,箱体11上设有进料口116,第一管道4与进料口116相连,气水煤混合物中的煤水混合物经孔口四通件3的第一口31排入第一管道4内,通过第一管道4和进料口116流入箱体11内进行处理,箱体11内设有多级筛板12,多级筛板12将煤水混合物过滤,箱体11上还设有清渣口117和排气口118,过滤出的煤渣经清渣口117清除,煤水混合物中的气体由排气口118排出,过滤后的水经筛板出流出,钻孔产生的气水煤混合物中的气体混合物经孔口四通件3的第二口32排入第三管道6内,通过第三管道6输送进入气水分离器2内进行过滤。

46.经第三管道6通入气水分离器2的气体混合物经第三接口214进入气水分离器2的本体21内,在本体21内具有的分离腔室211内进行过滤,其中混合的煤渣沉淀在分离腔室211的底部,过滤后的气体通过第一接口212排出分离腔室211,与第一接口212相连的瓦斯抽采管道7通过抽采分离腔室211内的气体,使分离腔室211内的气压下降形成负压区,从而使第三管道6内的气体混合物自动进入,本体21上还设有第二接口213,第二接口213与第二管道5相连通,滤渣组件1中过滤的气体通过第二管道5进入分离腔室211内进行过滤,气水分离器2的本体21底部还设有排渣口215,分离腔室211内的煤渣和水过量时,通过排渣口215排出。

47.箱体11的顶板下方还设置有用于实时监测气体浓度的检测装置14,当腔室115内的气体浓度超标时,可对外发出警报,如图1所示,第二管道5和瓦斯抽采管道7上均设有控制阀门8用于控制管道的开合,当检测装置14检测到腔室115内的气体浓度超标时,通过钻机操作台附近的控制按钮可控制管道的开启,加大抽采流量,使箱体11内的气体浓度迅速减小,防止出现事故。

48.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限

制。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

50.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

51.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

52.在本实用新型中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

53.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。