1.本发明涉及建筑固废再生资源化技术领域,尤其涉及一种废弃混凝土再生砂粉高效制备用砂粉辊磨机及其使用方法。

背景技术:

2.我国正积极推进废弃混凝土的再生资源化利用并取得一定成效,但以往废弃混凝土的回收利用侧重于再生骨料,废弃混凝土破碎筛分加工粗、细骨料技术与装备已较为成熟,得到认可的工艺主要是两级破碎和一次整形。一级破碎主要采用颚式或旋回式破碎机,二级破碎主要采用圆锥式或反击式破碎机,整形机为立轴冲击破。加工过程中产生的副产品

‑

再生砂级配差、球形度差、棱角多、表面粗糙,组分中含有硬化水泥砂浆,利用其制备的再生混凝土用水量较大、强度低、弹性模量低,而且抗渗性、抗冻性、抗碳化能力、收缩、徐变和抗氯离子渗透性等耐久性能均低于普通混凝土,而且废弃混凝土块在破碎过程中因损伤累积在内部产生大量微裂纹,导致再生砂自身孔隙率大、吸水率大、堆积密度小、压碎指标值高,性能明显劣于天然砂;加工过程中产生的副产品

‑

再生微粉成分波动大、活性低、分散难,在水泥混凝土行业中未得到有效利用。目前再生砂粉主要用于路基回填、填充材料、混凝土砖、砌块等,简单粗放,实质上是一种资源浪费。

3.随着对废弃混凝土再生利用研究的不断深入和发展,破碎加工再生骨料过程中产生的约30

‑

40%废弃混凝土砂粉由于品质低未得到有效利用的难题也逐渐受到关注。围绕废弃混凝土全组分再生利用,从矿石加工、水泥粉磨等行业引入部分破碎、研磨和分选工艺与装备,如德国哈兹马克(hazemag)用于废弃混凝土破碎的冲击式和锤式破碎机;法国巴比特雷斯(babbitless)的超细碎圆锥破碎机和日本栗本(kurimoto)铁工所的顶部单杠圆锥破碎机主要用于细碎制砂。现有装备仍以适用于同质物料的冲击/反击破碎为主,导致骨料产生大量的微裂纹、再生砂粉活性低、再生砂粉吸水性强、骨料强度低、环境污染严重等众多难题,未从废弃混凝土各组分有效分离角度进行技术创新和设备功能的提升。同时再生砂粉表面包裹部分残留的水泥浆,导致再生砂吸水率大、级配差、密度小,再生微粉活性低,产品质量差,同时缺乏废弃混凝土砂

‑

浆颗粒高效剥离与整形的技术与装备。

4.近年来,我国建筑业的蓬勃发展,建筑材料的需求量急剧增加。在混凝土原材料中,骨料占混凝土总量的75%左右,而骨料的来源主要是开山取石,经加工形成砂石料,或者直接挖取河道中的砂、卵石及砾石,使自然环境遭到严重破坏。另外,我国天然砂石资源分布不均,部分区域砂石极度匮乏。因此,随着国家对环境保护和城市矿产资源的重视,废弃混凝土砂粉再生利用将是城市矿产资源布局的一项重要内容,亟需开发一种废弃混凝土再生砂粉高效制备技术与装备,实现绿色、节能、大规模化生产,既可促进废弃混凝土的全组分、高品质利用,又可有效缓解建设工程用砂和矿物掺合料资源的短缺,符合国家可持续发展的重大需求。

5.立磨作为一种高效节能的料层粉磨设备,在水泥、电力、非矿等行业及工业废渣处理方面得到广泛应用,它是采用磨盘带动磨辊相互运动、颗粒在磨盘上形成料层受到挤压

力后,颗粒与颗粒之间受到挤压、剪切作用力而破碎,物料在磨辊滚动过程中受到多次研磨,颗粒圆形度较好,而且立磨的破碎研磨能源利用效率高于圆锥式破碎机的料层破碎、高于球磨机的单颗粒破碎,因此,立磨作为粉磨设备生产细粉被广泛接受和应用。但作为更高效节能的粉磨设备,用于废弃混凝土高品质再生砂粉高效制备,从料层选择性粉碎的原理上分析是可行的,需要对原有立磨从原理上进行创新、从结构及功能上进行创新设计,拟解决再生砂级配差、球形度差、表面包裹大量硬化水泥浆体、自身孔隙率大、吸水率大、堆积密度小、压碎指标值高和再生微粉成分波动大、活性低、分散难等难题。

技术实现要素:

6.本发明目的就是为了弥补已有技术的缺陷,提供一种废弃混凝土再生砂粉高效制备用砂粉辊磨机及其使用方法,取代传统的破碎方式(如颚破、反击破、立轴冲击破、圆锥破、对辊破、球磨机等),采用该装备可实现高品质再生砂和高活性再生微粉的大规模化生产,具有高稳定性、低能耗、长寿命等优点,既可满足不同的建设工程用砂的需求,又可替代部分矿物掺合料,缓解天然河砂和矿物掺合料资源的短缺,提高废弃混凝土资源的再生利用水平。

7.本发明充分利用砂粉表面包裹水泥浆造成其硬度、脆性、易磨性、热膨胀系数等物性差异,根据砂

‑

浆界面粘结强度,基于多维力场作用下料层选择性粉碎原理,采用加热、粉碎、剥离、磋磨、整形、打散等方法,加热使包裹在砂表面的水泥浆体进行脱水、脆化,产生裂隙;挤压力直接施加到物料颗粒上,由于粉碎力在物料之间传递,大块物料直接被压碎,细碎物料受挤压后形成料床,进行颗粒群间粉碎;对被压实的料层进一步施加挤压力和剪切力,料层颗粒群里硬度低的物料首先被粉碎,最硬的物料形成再生砂;再进一步对剥离后的颗粒群施加摩擦力进行磋磨、整形,实现废弃混凝土砂

‑

浆颗粒高效剥离,砂

‑

浆剥离效率达到90%以上,提高再生砂的表观密度,降低再生砂的吸水率,提高再生砂和再生微粉的品质。

8.本发明是通过以下技术方案实现的:

9.一种废弃混凝土再生砂粉高效制备用砂粉辊磨机,包括有废弃混凝土砂

‑

浆颗粒加热及喂料装置和废弃混凝土砂

‑

浆颗粒剥离及整形机构;

10.所述的废弃混凝土砂

‑

浆颗粒加热及喂料装置对入磨前的砂

‑

浆颗粒进行加热,并调控砂粉的通过量进行连续喂料;

11.所述的废弃混凝土砂

‑

浆颗粒剥离及整形机构对加热后的废弃混凝土砂

‑

浆颗粒群,进行选择性料层粉碎,对包裹在砂粒表面的水泥浆体进行分相、剥离,再将颗粒状的水泥浆体被磋磨成细粉,磨掉砂粒上突出的棱角和边缘,通过筛选,分选出再生粗砂、再生中砂、再生细砂和再生细粉。

12.所述的废弃混凝土砂

‑

浆颗粒加热及喂料装置包括有逆向折流高效加热器和喂料器,逆向折流高效加热器位于喂料器上方并通过法兰相连;

13.所述的逆向折流高效加热器包括有加热室壳体、散料阶梯篦板、移动式折流板和保温层;所述的加热室壳体的顶部设有喂料口和出风口一,底部设有物料集料斗,中部设有倾斜的进风口,所述喂料口与集料斗、进风口与出风口一的中心的两条连线呈x型分布;所述的多个散料阶梯篦板自上而下均匀布置在喂料口下方靠近加热室壳体进风口侧,各个散

料阶梯篦板与水平面呈现一定的夹角,采用插入式方法连接在加热室壳体上;所述的移动式折流板布置在出风口一下方,由多个折流板自上而下均布并与两侧侧板组成一体,各个折流板与水平面呈现一定的夹角,且倾斜方向与散料阶梯篦板相反且一一对应成75

°

~105

°

的夹角,两侧侧板通过螺栓与加热室壳体上多组水平槽型孔相连;所述的保温层敷设在加热室壳体外部;

14.所述的喂料器包括上料管、下料管和调节螺栓;所述的上料管设置在加热室壳体集料斗下方,并通过法兰连接;所述的下料管套装在上料管下部,通过多个所述的调节螺栓与法兰相连。

15.所述的废弃混凝土砂

‑

浆颗粒剥离及整形机构包括有整体底座、主传动装置、机架、下壳体、磨盘、多个磨辊、传动臂、加压装置、限位装置和上壳体。

16.所述的整体底座包括主减速机底座和机架底座,两两通过螺栓连接或焊接为一整体;所述的整体底座位于混凝土基础上,并采用地脚螺栓埋入基础孔中灌浆固定;

17.所述的主传动装置包括主电机底座、主电机、联轴器、主减速机和变频器,所述的主电机底座位于混凝土基础上,并采用地脚螺栓埋入基础孔中灌浆固定;所述的主电机安装在主电机底座上,且主电机输出轴在水平方向通过联轴器与主减速机输入轴进行轴向连接;所述的主减速机位于主减速机底座上,所述的主减速机的垂直方向输出推力盘与磨盘下平面通过法兰连接;所述的变频器与主电机通过电缆相连。

18.所述的机架至少有三个,所述的机架位于机架底座上,通过地脚螺栓固定在混凝土基础上;所述的下壳体位于机架上平面上,通过下壳体支腿与机架上平面相连,所述的下壳体的底边内部设为槽口向上的环形槽;在所述下壳体的环形槽底面上设置有出料口。

19.所述的磨盘包括盘座、衬板、动锥、挡料圈、刮料架和刮料板,所述的磨盘位于下壳体内环形槽和主减速机输出推力盘上方;所述的盘座为一转动体,盘座上部内凹面固定有多块内低外高的耐磨衬板,所述耐磨衬板围合成盘形粉磨轨道,所述的盘座下部穿过下壳体的环形槽围合的环孔,盘座下部底面与主减速机的输出推力盘固定连接;所述的动锥位于盘座上部侧面,与盘座上部外凸面固定连接,动锥为整体式或分体式,动锥的圆锥角度为30

°

~60

°

,表面复合有耐磨衬,所述的挡料圈位于动锥上平面上,并与动锥相连;所述的刮料架位于盘座上部的下平面下方,并与盘座固定连接,所述的多块刮料板与刮料架连接;所述的喂料器位于磨盘上方。

20.每个所述的磨辊位于磨盘上方,每个磨辊轴向中心线与水平面倾角不大于 12

°

,每个磨辊在水平面上互为等角度、等距离布置;所述的磨辊的一端固定有研磨体辊套,所述的辊套的研磨面呈圆弧形,圆弧形外表面复合有耐磨衬;所述的磨辊的另一端与传动臂固定连接;所述的磨辊在磨盘上的总投影面积为粉磨轨道面积的60~70%;

21.所述的传动臂安装在机架上平面上,包括摇臂、动臂、横轴、轴承座、轴承和止推装置,所述摇臂和动臂通过横轴和柱销连接,所述横轴通过2个轴承支撑在轴承座上,所述轴承座与机架上平面、下壳体支腿连接为一体,所述止推装置一部分固定在横轴一个端面上,一部分固定在轴承座一个端面上;

22.所述的加压装置包括油缸、加压底座、液压系统、蓄能器及管道,所述的加压装置位于传动臂的下方,所述的油缸的头部耳环通过销轴与动臂下孔相连,所述的油缸的缸体通过销轴与所述的加压底座相连,所述的加压底座位于机架底座上,通过地脚螺栓固定在

混凝土基础上,所述的液压系统加压油路通过蓄能器及管道与油缸有杆腔相连,抬辊油路通过管道与油缸无杆腔相连;

23.所述的限位装置位于动臂外侧,安装在机架内部立板上,限位装置内设置有多组碟簧;

24.所述的上壳体包括壳体、磨辊门、盖板和定锥,所述的壳体位于下壳体上方,呈圆柱形,并与下壳体连接,所述的壳体开有供磨辊自由翻进和翻出的磨辊门,所述的盖板位于壳体上方,并与壳体连接,支撑逆向折流高效加热器和喂料器,所述的盖板上设置有出风口二;所述的定锥设置在上壳体的下部,环绕在磨盘的动锥周围,定锥为分体式,位置上下可调,每件分体定锥断面之间距离为 40mm~80mm,定锥磋磨面复合有耐磨衬。

25.所述的主传动装置中,通过变频器调节主电机工作频率的方式来控制磨盘转速;所述的挡料圈高度为5~40mm且高度可调,控制废弃混凝土砂粉在磨盘上的滞留时间达到30~60秒。

26.一种废弃混凝土再生砂粉高效制备用砂粉辊磨机的使用方法,具体包括如下步骤:

27.步骤一、加热与喂料:向所述的逆向折流高效加热器的进风口通入 100℃~300℃热风,经破碎后的废弃混凝土砂

‑

浆颗粒自上而下进入所述的加热室壳体内,在散料阶梯篦板上均匀分布,从热风炉内引入热风自下而上进入所述的加热室壳体内,砂粉与热风在散料阶梯篦板和移动式折流板之间呈x型交叉逆向流动,对入磨砂

‑

浆颗粒进行快速加热,蒸发颗粒表面水分,并使包裹在砂表面的水泥浆体进行脱水、脆化,产生裂隙,调节下料管与磨盘的间距来调控砂粉的通过量,并进行连续喂料;

28.步骤二、粉碎与剥离:启动主电机,主电机通过主减速机带动磨盘转动,通过变频器调节主电机转速及磨盘转速,待磨盘转速达到要求即停止调节,保持磨盘转速恒定;通过磨辊加压装置的液压油缸拉动动臂的下端,带动磨辊进行旋转,使磨辊辊套与磨盘衬板之间形成多维力场合理分布的挤压区与剥离区;

29.加热后的废弃混凝土砂

‑

浆颗粒落在磨盘中心,在旋转磨盘产生的离心力作用下向磨盘边缘移动,进入粉磨轨道,形成料层;废弃混凝土砂

‑

浆颗粒进入砂

‑ꢀ

浆剥离装置,颗粒群受到磨辊辊套和磨盘衬板的挤压、剪切、摩擦多维力场的作用进行选择性粉碎,由于原生砂硬度高且包裹在砂粒表面的水泥浆体加热后脱水、脆化并产生裂隙,通过对料层厚度、磨辊液压力和磨盘转速优化调控,利用料层内颗粒群分层运动时产生的速度差及各组分硬度、脆性及易磨性物性差异,对包裹在砂粒表面的水泥浆体进行分相、剥离,形成粗砂(2.36~4.75mm)、中砂 (1.18~2.36mm)、细砂(0.075~1.18mm)和细粉(﹤0.075mm),剥离后的物料在离心力作用下继续向磨盘边缘移动,进入磋磨与整形工序;

30.步骤三、磋磨与整形:剥离后的粗砂(2.36~4.75mm)、中砂(1.18~2.36mm)、细砂(0.075~1.18mm)中仍然含有一部分颗粒状的水泥浆体未被碾磨成细粉,且一些砂粒的表面仍然包裹着部分水泥浆体,所述的动锥与定锥组成同心磋磨型腔,同心磋磨型腔分为楔形区和平行区,楔形区最小啮合角为20

°

~22

°

,平行区垂直距离为10mm~35mm且可调节;从砂

‑

浆剥离装置进行选择性粉碎后的物料在离心力和重力的作用下进入同心磋磨型腔内,受到中速(4~8m/s)旋转的动锥的挤压、剪切及摩擦力作用,同时以不同粒径的砂粒作为研磨体对砂

‑

浆和水泥浆体再次进行料层颗粒间摩擦,使得包裹在砂粒表面的部分水泥浆体

被磨掉,同时颗粒状的水泥浆体被磋磨成细粉;由于不同粒径的砂粒间的相互磋磨,砂粒上突出的棱角和边缘被磨掉,实现对砂粒整形;

31.步骤四、打散与外排:剥离及整形后的再生砂粉落入环形集料槽,在旋转刮料板的离心撞击作用下使结团的物料松散,进一步去除粘附在砂粒表面的细粉,并从出料口全部排出,再通过风选和筛选,分选出再生粗砂(2.36~4.75mm)、再生中砂(1.18~2.36mm)、再生细砂(0.075~1.18mm)和再生细粉(﹤0.075mm),大于4.75mm砂

‑

浆颗粒继续回砂粉辊磨机进行粉碎

‑

剥离。

32.本发明的优点是:

33.1、本发明有效地解决了基于非选择性单颗粒粉碎原理的冲击式破碎机制备系统生产的再生砂粉级配差、吸水率大、活性低等性能差的难题。本发明所述的砂粉辊磨是基于多维力场作用下选择性料层粉碎原理设计的,废弃混凝土砂粉通过加热脱去砂

‑

浆表面水分,并使包裹在砂表面的水泥浆体进行脱水、脆化,产生裂隙;进入砂粉辊磨后,通过调整磨内物料通过量、磨盘转速、辊磨压力、挡料圈高度,同时调节动锥与定锥磋磨间隙等,砂

‑

浆颗粒在料层内多次受到挤压、剪切、摩擦等多维力场的作用,使砂与浆发生剥离,同时产生再生砂与细粉,实现砂

‑

浆剥离效率达到90%以上,提高再生砂的整形效果,大幅度降低再生砂粒表面的水泥浆体包裹量;

34.2、本发明采用多维力场作用下选择性料层粉碎原理设计,砂

‑

浆颗粒的破碎剥离能效利用率高于球磨机的单颗粒冲击破碎,可节约能耗30~40%,具有明显的节能效果;

35.3、本发明生产的再生砂的表观密度高、吸水率低、球形度好、微裂纹少、压碎指标值低,与原生砂物理性能差异极小,通过下步工序的再生砂定向级配调控系统可满足不同工程产品的细度模数要求,替代部分天然河砂;本发明生产的细粉提供给下步工序的再生微粉活化制备系统继续粉磨,生产出高活性的再生微粉,替代部分矿物掺合料;

36.4、本发明可实现生产设备的智能化,有利于大规模化生产,降低生产能耗,提高企业经济效益;本发明为全封闭式结构、微负压运行,生产过程无扬尘;

37.5、本发明生产的产品质量高,可实现废弃混凝土再生砂粉高性价比利用,有利于提高再生资源综合利用率,有利于提高再生砂粉预拌砂浆、再生砂粉混凝土及制品的性能,有利于工程质量。本发明具有优越的推广价值。

附图说明

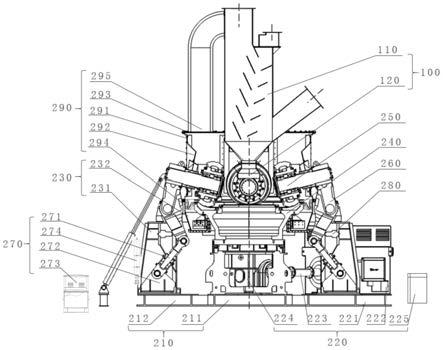

38.图1为本发明的实施例提供的砂粉辊磨机的轴侧视图。

39.图2为本发明的实施例提供的砂粉辊磨机的俯视图。

40.图3为本发明的实施例提供的砂粉辊磨机的结构示意图。

41.图4为本发明的实施例提供的砂粉辊磨机的磨盘结构示意图。

42.图5为本发明的实施例提供的砂粉辊磨机的传动臂结构示意图。

43.图6为本发明的实施例提供的废弃混凝土砂

‑

浆颗粒加热及喂料装置结构示意图。

44.图7为本发明的实施例提供的废弃混凝土砂

‑

浆颗粒剥离装置和磋磨装置结构局部放大图。

45.图8为本发明的实施例提供的打散与排料结构放大示意图。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,结合以下实施例,并配合附图对本发明进行进一步详细说明。

47.在本发明的描述中,需要说明的“相连”、“连接”、“结合”、“组成”、“复合”、“围合”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,可以是两个部件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

48.在本发明的描述中,需要说明的废弃混凝土砂粉是废弃混凝土块经破碎、分选产生的粒径小于10mm的砂

‑

浆颗粒,组分中含有硬化水泥砂浆。

49.本发明中,废弃混凝土砂粉综合水分含量大于2.5%时需通入热风加热,小于2.5%时可不通入热风。

50.本发明中,废弃混凝土砂粉严禁含有钢筋、铁块、合金钢等铁质杂物,在实施例中不进行详细说明。

51.实施例1

52.参见图1~8,一种废弃混凝土再生砂粉高效制备用砂粉辊磨机,包括废弃混凝土砂

‑

浆颗粒加热及喂料装置100、废弃混凝土砂

‑

浆颗粒剥离及整形机构200。

53.所述的废弃混凝土砂

‑

浆颗粒加热及喂料装置100位于砂粉辊磨机上壳体上方,并与上壳体上盖板相连,包括有逆向折流高效加热器110和喂料器120,逆向折流高效加热器110位于喂料器120上方并通过法兰相连,喂料器120位于砂粉辊磨机内部和磨盘上方;

54.所述的逆向折流高效加热器110包括加热室111、散料阶梯篦板112、移动式折流板113和保温层114;所述的加热室111壳体的顶部设有喂料口115和出风口一116,底部设有加热后的物料集料斗,中部设有与水平面呈现一定角度的进风口117,喂料口与集料斗、进风口与出风口一的中心的两条连线呈“x”型分布;所述的多个散料阶梯篦板112自上而下均匀布置在喂料口下方靠近壳体进风口侧,各个散料阶梯篦板与水平面呈现一定的夹角,采用插入式方法通过法兰连接在壳体上;所述的一组移动式折流板113布置在出风口一下方,由多个折流板自上而下均布并与两侧侧板组成一体,各个折流板与水平面呈现一定的夹角,且倾斜方向与散料阶梯篦板相反且一一对应成75

°

~105

°

的夹角,两侧侧板通过螺栓与壳体上多组水平槽型孔相连;所述的保温层114敷设在加热室外部;

55.所述的喂料器120包括上料管121、下料管122和调节螺栓123;所述的上料管121设置在加热室集料斗下方,并通过法兰连接;所述的下料管122套装在上料管下部,通过所述的多件调节螺栓123和法兰相连。

56.所述的废弃混凝土砂

‑

浆颗粒剥离及整形机构200在结构上包括整体底座 210、主传动装置220、机架与下壳体230、磨盘240、磨辊250、传动臂260、加压装置270、限位装置280、上壳体290;

57.所述的整体底座210为钢结构件,包括主减速机底座211和机架底座212,两两通过螺栓连接或焊接为一整体;所述的整体底座210位于混凝土基础上,并采用地脚螺栓埋入基础孔中灌浆固定。整体底座210的设置提高设备运行时的稳定性;

58.所述的主传动装置220包括主电机底座221、主电机222、联轴器223、主减速机224和变频器225。所述的主电机底座221位于混凝土基础上,并采用地脚螺栓埋入基础孔中灌

浆固定;所述的主电机222通过螺栓连接安装在主电机底座上,且主电机222输出轴在水平方向通过联轴器与主减速机输入轴进行轴向连接;所述的主减速机224位于主减速机底座211上,所述的主减速机224的垂直方向输出推力盘与磨盘240下平面通过法兰连接;所述的变频器225与主电机通过电缆相连,主电机222变频可调。主电机222与主减速机224均设有润滑系统;

59.所述的机架与下壳体230为钢结构件,包括至少三个机架231、下壳体232 和出料口233,所述的机架位于机架底座212上,通过地脚螺栓固定在混凝土基础上;所述的下壳体232位于机架上平面上,通过下壳体支腿与机架231上平面相连,所述的下壳体的底边内部设为槽口向上的环形槽;所述的出料口233设置在所述下壳体的环形槽底面;环形槽内铺设复合耐磨衬板;

60.所述的磨盘240包括盘座241、衬板242、动锥243、挡料圈244、刮料架 245和刮料板246,所述的磨盘位于下壳体232内环形槽和主减速机224输出推力盘上方;所述的盘座241为一转动体,盘座241上部内凹面固定有多块内低外高的耐磨衬板242,所述耐磨衬板242围合成盘形粉磨轨道,所述的盘座241下部穿过下壳体的环形槽围合的环孔,盘座241下部底面与主减速机224的输出推力盘固定连接;所述的动锥243位于盘座241上部侧面,与盘座241上部外凸面法兰固定连接,动锥243为整体式或分体式,动锥243的圆锥角度为30

°

~60

°

,表面复合有耐磨衬,所述的挡料圈244位于动锥243上平面上,并与动锥243 相连;所述的刮料架245位于盘座241上部的下平面下方,并与盘座241固定连接,所述的多块刮料板246与刮料架245连接,刮料板与物料的撞击面采用复合耐磨钢板设计,延长其使用寿命;

61.每个所述的磨辊250位于磨盘240上方,每个磨辊250轴向中心线与水平面倾角不大于12

°

,每个磨辊在水平面上互为等角度、等距离布置;所述的磨辊 250的一端固定有研磨体辊套251,所述的辊套251的研磨面呈圆弧形,圆弧形外表面复合有耐磨衬,可采用耐磨焊丝在线堆焊;所述的磨辊250的另一端与传动臂260固定连接;

62.每个所述的传动臂260安装在机架231上平面上,包括摇臂261、动臂262、横轴263、轴承座264、轴承265、止推装置266,所述摇臂261和动臂262通过横轴263和柱销连接,所述横轴263通过2个轴承265支撑在轴承座264上,所述轴承座264与机架231上平面、下壳体232支腿连接为一体,所述止推装置 266一部分固定在横轴263一个端面上,一部分固定在轴承座264一个端面上。所述动臂262的下部通过销轴与油缸271相连;本实施例的砂粉辊磨采用摇臂翻辊机构,可以将磨辊翻出磨外进行维修;

63.每个所述的加压装置270包括油缸271、加压底座272、液压系统273、蓄能器274及管道,所述的加压装置270位于传动臂260的下方,所述的油缸271 的头部耳环通过销轴与动臂262下孔相连,所述的油缸271的缸体通过销轴与所述的加压底座272相连,所述的加压底座272位于机架底座212上,通过地脚螺栓固定在混凝土基础上,所述的液压系统273加压油路通过蓄能器274及管道与油缸271有杆腔相连,抬辊油路通过管道与油缸271无杆腔相连,可实现对磨辊的加载和抬辊;

64.每个所述的限位装置280位于动臂262外侧,安装在机架231内部立板上,限位装置内设置有多组碟簧,用于调节磨辊和磨盘之间的间隙;

65.所述的上壳体290包括壳体291、磨辊门292、盖板293和定锥294,所述的壳体291位于下壳体232上方,呈圆柱形,通过法兰与下壳体232连接,所述的壳体291开有磨辊门292,

使磨辊可以自由的翻进和翻出,所述的盖板293位于壳体291上方,通过法兰与壳体291连接,支撑逆向折流高效加热器110和喂料器120,所述的盖板293上设置有出风口二295;所述的定锥294设置在上壳体的下部,环绕在磨盘的动锥243周围,定锥294为分体式,其位置上下可调,每件分体定锥断面之间距离为40mm~80mm,有利于排出混入的不可破碎的铁质杂物;定锥294磋磨面复合有耐磨衬。

66.实施例2

67.参见图1~8,本发明在工作时,若废弃混凝土砂粉综合水分含量大于2.5%,逆向折流高效加热器110的进风口117通入100℃~300℃热风,经破碎、除去混入物料中的铁质杂物后的废弃混凝土砂粉自上而下进入所述的加热室111内,在散料阶梯篦板112上均匀分布,从热风炉内引入热风自下而上进入所述的加热室 111内,砂粉与热风在散料阶梯篦板112和移动式折流板113之间呈“x”型交叉逆向流动。散料阶梯篦板112和移动式折流板113之间距离可调,既保证砂粉加热效果,又保证砂粉顺畅流动。

68.本发明中,主传动装置220工作时,通过变频器225调节主电机222工作频率的方式来控制磨盘240转速;同时调节挡料圈244高度,控制废弃混凝土砂粉在磨盘粉磨轨道上的滞留时间达到30~60秒,从而保障砂

‑

浆剥离的效果。

69.本发明中,废弃混凝土砂

‑

浆颗粒剥离及整形机构200在功能上包括砂

‑

浆剥离装置201和砂

‑

浆磋磨装置202;废弃混凝土再生砂粉制备主要由砂

‑

浆剥离装置201完成,砂

‑

浆磋磨装置202起到辅助剥离和整形的作用;

70.砂

‑

浆剥离装置201包含一个磨盘240和至少三个磨辊250,磨盘240上部内凹面铺设多块内低外高的耐磨衬板,且围合成盘形粉磨轨道,轨道内表面半径为r1;每个磨辊250均装配轮胎形耐磨辊套251,辊套251的研磨面呈圆弧形,圆弧形外表面半径为r2;粉磨轨道内表面半径r1大于辊套圆弧形外表面半径r2,两圆弧圆心连接线的延长线与两圆弧交点的距离为一个最小间隙,最小间隙位于粉磨轨道爬坡段上部,最小间隙l=10~25mm,最小间隙的位置和尺寸的设计有利于在料层过薄的情况下不会产生过大的震动而跳停,同时可施加高效稳定的磨辊压力,提高砂

‑

浆颗粒的剥离效率;磨辊250在磨盘240上的总投影面积为粉磨轨道面积的60~70%,投影面积的增加,可以使砂

‑

浆颗粒在料层内多次受到多维力场的作用,有利于提高砂与浆的剥离效率;每个磨辊250的液压加载力由传动臂260和加压油缸271提供,且液压加载力大小相等,并且可调,合理控制磨辊液压力,可实现砂

‑

浆剥离,同时也满足磨机稳定、安全、经济运行的要求,磨辊液压力低,剥离效率低,磨辊液压力高,砂易粉碎;每个磨辊辊套251与磨盘衬板242之间最小间隙初次设置为5~10mm,通过限位装置280调节限位,避免磨辊与衬板直接接触并产生强烈震动;

71.砂

‑

浆磋磨装置202包含一个动锥243和一组定锥294。动锥243位于盘座 241上部侧面,动锥243的圆锥角度为30

°

~60

°

;定锥294位于上壳体290下部且环绕在磨盘上动锥243周围,定锥294为分体式,其位置上下可调,每件分体定锥断面之间距离为40mm~80mm,利于排出混入的不可破碎的铁质杂物;动锥与定锥组成同心磋磨型腔,同心磋磨型腔分为楔形区和平行区,楔形区最小啮合角为20

°

~22

°

,有利于砂

‑

浆颗粒顺利进入楔形区形成稳定的料层;平行区垂直距离为10mm~35mm,平行区长度为60mm~200mm,该间隙大小可调,设置合理间隙和平行区长度,通过磨盘转速的调控,实现砂

‑

浆颗粒的高效剥离,水泥浆体磋磨成细粉。

72.本发明中,砂粉辊磨机磨腔由下壳体232、磨盘240、上壳体290和逆向折流高效加热器110围合成全密闭结构,上壳体盖板293上方设置有出风口二295,使磨腔内形成微负压,无粉尘外溢,符合绿色生产的要求;下壳体232的底边内部设为槽口向上的环形槽,环形槽底面设置出料口233,刮料架245位于槽口向上的环形槽内,并与磨盘连接为一体,多块刮料板246与刮料架245连接,从磋磨装置202出来的料饼在旋转刮料板的离心撞击作用下使物料松散,进一步去除粘附在砂粒表面的细粉,并从出料口233全部排出。

73.实施例3

74.参见图1~8,一种废弃混凝土再生砂粉高效制备用砂粉辊磨机的使用方法,包括如下步骤:

75.步骤一、加热与喂料:本发明在工作时,若废弃混凝土砂粉综合水分含量大于2.5%,逆向折流高效加热器110的进风口117通入100℃~300℃热风,经破碎后的废弃混凝土砂

‑

浆颗粒自上而下进入所述的加热室111内,在散料阶梯篦板 112上均匀分布,从热风炉内引入热风自下而上进入所述的加热室111内,砂粉与热风在散料阶梯篦板112和移动式折流板113之间呈“x”型交叉逆向流动,对入磨砂

‑

浆颗粒进行快速加热,提高砂

‑

浆颗粒热交换效率,蒸发颗粒表面水分,并使包裹在砂表面的水泥浆体进行脱水、脆化,产生裂隙。调节下料管122与磨盘240的间距来调控砂粉的通过量,并进行连续喂料。

76.步骤二、粉碎与剥离:本发明在工作时,启动主电机222,主电机通过主减速机224带动磨盘转动,通过变频器225调节主电机转速及磨盘240转速,待磨盘转速达到要求即停止调节,保持磨盘转速恒定。通过磨辊加压装置270的液压油缸271拉动动臂262的下端,带动磨辊250进行旋转,使磨辊辊套251与磨盘衬板242之间形成多维力场合理分布的挤压区与剥离区,挤压区——盘、辊曲面间的间隙大且线速度相当,物料主要受挤压力作用;剥离区——盘、辊曲面间的间隙小且线速度差值越来越大,料层内不仅受到挤压力作用,而且受到剪切力和摩擦力作用;挤压区为剥离区提供密实且稳定的料层。加热后的废弃混凝土砂

‑ꢀ

浆颗粒落在磨盘240中心,在主电机222驱动磨盘旋转产生的离心力作用下向磨盘边缘移动,进入粉磨轨道,形成有利于砂

‑

浆剥离的料层。废弃混凝土砂

‑

浆颗粒进入砂

‑

浆剥离装置210,在油缸产生的液压力的作用下料层受到磨辊辊套251 和磨盘衬板242的挤压、剪切、摩擦等多维力场的作用进行选择性粉碎,由于原生砂硬度高且包裹在砂粒表面的水泥浆体加热后脱水、脆化并产生裂隙,通过对料层厚度、磨辊250研磨压力和磨盘240转速等优化调控,利用料层内颗粒与颗粒间运动时产生的速度差及各组分硬度、脆性及易磨性等物性差异,对包裹在砂粒表面的水泥浆体进行分相、剥离,形成粗砂(2.36~4.75mm)、中砂 (1.18~2.36mm)、细砂(0.075~1.18mm)和细粉(﹤0.075mm)。同时通过对多维力场调控,减轻对砂粒的粒形破坏、微裂纹的产生和进一步被破碎的可能性。剥离后的物料在离心作用下继续向磨盘边缘移动,进入磋磨装置202内。

77.步骤三、磋磨与整形:剥离后的粗砂(2.36~4.75mm)、中砂(1.18~2.36mm)、细砂(0.075~1.18mm)中含有一部分颗粒状的水泥浆体未被碾磨成细粉,且一些砂粒的表面仍然包裹着部分水泥浆体。本发明中,砂

‑

浆磋磨装置包含一个动锥 243和一组定锥294。动锥243随盘座241转动,定锥294环绕在磨盘上动锥周围,动锥与定锥组成同心磋磨型腔,同心磋磨型腔分为楔形区和平行区,楔形区最小啮合角为20

°

~22

°

,平行区垂直距离为10mm~35mm且可调节。从砂

‑

浆剥离装置进行选择性粉碎后的物料在离心力和重力的作用下进入

同心磋磨型腔内,通过设置动锥与定锥的合理间隙、平行区长度及调控磨盘转速,同心磋磨型腔内的料层受到中速(4~8m/s)旋转的动锥243的挤压、剪切和摩擦力作用,同时以不同粒径的砂粒作为研磨体对砂

‑

浆和水泥浆体再次进行料层颗粒间摩擦,使得包裹在砂粒表面的部分水泥浆体被磨掉,同时颗粒状的水泥浆体被磋磨成细粉。由于不同粒径的砂粒间的相互磋磨,砂粒上较为突出的棱角和边缘被磨掉,实现对砂粒整形,提高再生砂的性能。

78.步骤四、打散与外排:本发明在运行中,剥离及整形后的再生砂粉落入环形集料槽,在旋转刮料板246的离心撞击作用下使结团的物料松散,进一步去除粘附在砂粒表面的细粉,并从出料口233全部排出,进入下一道工序。下一道工序是通过风选和筛选,分选出再生粗砂(2.36~4.75mm)、再生中砂(1.18~2.36mm)、再生细砂(0.075~1.18mm)和再生细粉(﹤0.075mm),大于4.75mm砂

‑

浆颗粒继续回砂粉辊磨进行粉碎

‑

剥离。

79.本发明原理概述:本发明是针对不同地域、不同龄期的废弃混凝土砂粉中各组分物理与化学特性,加之再生砂表面包裹部分残留的水泥浆造成其硬度和易磨性等物性差异,从废弃混凝土砂粉各组分有效分离角度,根据砂

‑

浆界面粘结强度,基于多维力场作用下选择性料层粉碎原理,采用加热

‑

喂料、粉碎

‑

剥离、磋磨

‑

整形、打散

‑

外排的方法设计的一种废弃混凝土高品质再生砂粉高效制备用砂粉辊磨机。

80.表1为本发明与传统装备各内容的对比:

[0081][0082][0083]

表2为本发明c40研磨后生产的再生砂与天然砂基本性能的对比:

[0084][0085]

所列效果见表1、2所示。根据表1可知,本发明取得良好的效果,较好地解决了传统装备制备废弃混凝土砂粉性能差的弊端。根据表2可知,本发明制备的再生砂与天然砂比较,除吸水率较高外,其他指标如表观密度、堆积密度和空隙率与天然砂相差不大,有的再生砂表观密度和堆积密度甚至要优于天然砂,达到了发明的目的。

[0086]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点,本领域的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本领域内的技术人员的简单更改和替换都是本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。