1.本发明涉及圆机技术领域,特别涉及一种编织超长绒毛面料的圆机及方法。

背景技术:

2.人造毛绒是通过人造纤维经过针织纬编进行加工后形成的类似动物皮毛的毛绒面料,随着人们审美需求的提高,人们更偏爱具有绒毛长度更长的毛绒面料。编织长绒毛面料的长度取决于上织针与处于最低点的下织针之间的丝线长度。

3.丝线筒的丝线送至圆机后交替在上织针与下织针间挂设;圆机转动使下织针经过三角的带动下,上升至勾住丝线,而后下降将丝线下拉;前一下织针在进行下拉的过程中,后一下织上升至勾住后段丝线,因此,下一织针对丝线继续下拉则需要滑过后一织针的钩部;随着下织针的下降,其后侧越来越多的下织针勾住丝线,因此将会导致前侧的下织针拉动丝线的阻力越来越大;长绒毛面料需要丝线下拉的长度较长,即下织针需要下降较长的距离,现有圆机的结构通过三角引导下织针下降,由于三角是通过轨道槽引导下织针下降,倾斜轨道槽的斜率不可过大,因此其引导下织针下降的速度较慢,导致当一下织针下降到较低位置时,其后侧将会有较多数量的下织针挂勾住丝线,继续下拉丝线的阻力将变得非常大,导致丝线完全无法拉动,当超过丝线可承受的最大张力后,丝线将会断裂。(参考图1、图2所示)

4.因此现有的圆机可编织的长绒毛面料的长度有限,难以生产出超长绒毛面料产品。

技术实现要素:

5.为克服现有技术中的不足,本发明提供一种下织针可下拉出超长丝线且避免丝线崩断的编织超长绒毛面料的圆机及方法。

6.为实现上述目的,本发明采用的技术方案如下:一种编织超长绒毛面料的圆机,包括上针盘、横向布置于上针盘的若干上织针、下针盘、竖向布置于下针盘的若干下织针、对应驱动下织针的三角,所述下织针上设有针踵,所述三角设有上升轨道槽,下织针通过针踵经由上升轨道槽内引导上滑使下织针上升,其特征在于:还包括弹簧,所述弹簧上端连接下织针,下端固定于下针盘下部位置,弹簧具有拉动下织针下降的弹力,所述三角设有引导斜坡,所述引导斜坡上侧面用于支承针踵,引导斜坡相对下织针横移方向由高到低的倾斜向下布置,下织针勾住丝线后,由弹簧向下拉动下降,针踵先落至引导斜坡高位端被抵住,而后随着下针盘的转动,针踵在弹簧的下拉力作用下,沿着引导斜坡下滑,使下织针下降。

7.进一步的,所述三角还设有横平引导面,所述引导斜坡包括倾斜直面、弧形过渡面,所述弧形过渡面设于引导斜坡低位端,弧形过渡面平滑连接倾斜直面与横平引导面。

8.进一步的,所述倾斜直面与垂直面间的夹角为10

°‑

20

°

。

9.进一步的,弹簧设有若干组,一弹簧独立对应拉动一下织针。

10.进一步的,所述下织针包括第一针体、第二针体,所述第一针体下端设有向下延伸

的第一钩接段,所述第二针体上端设有向上延伸的第二钩接段,第一钩接段与第二钩接段上分别设有可对应配合卡嵌的卡块和卡槽,第一针体与第二针体通过第一钩接段与第二钩接段卡嵌连接形成一整体,所述第一针体上端设有钩针部,第二针体下端设有与弹簧连接的安装口。

11.进一步的,所述第一钩接段上设有若干卡槽与若干卡块,第二钩接段上设有若干卡块与若干卡槽,第一钩接段上的卡块与第二钩接段的卡槽的位置及形状一一对应,第一钩接段上的卡槽与第二钩接段上的卡块的位置及形状一一对应。

12.进一步的,至少一所述卡槽具有由内至外逐渐收缩的缩口结构,使卡槽与卡块可由第一针体与第二针体在左右侧壁面方向卡嵌连接,第一针体与第二针体卡嵌后无法从前后方向脱离。

13.一种编织超长绒毛面料的方法,其特征在于包括下列步骤:

14.步骤一,随着上针盘的转动,丝线筒的丝线由各上织针钩设并拉动;

15.步骤二,随着下针盘的转动,下织针的针踵进入到三角的上升轨道槽内并沿上升轨道槽向上滑动,使下织针上升至勾住处于上织针的丝线;

16.步骤三,随着下针盘的转动,该勾住丝线的下织针脱离三角的上升轨道槽,在弹簧的作用下被向下拉动,下织针下降一段距离后其针踵先落至引导斜坡高位端被抵住,此时丝线在阻力较小的情况下被快速向下拉动一段距离;

17.步骤四,随着下针盘的转动,下织针在弹簧的下拉力作用下,针踵沿着引导斜坡下滑,使下织针下降至最低位置,在下织针在横向位移较短的情况下,完成下织针由高位下降至低位并拉动一段长丝线。

18.由上述对本发明的描述可知,与现有技术相比,本发明提供的一种编织超长绒毛面料的圆机及方法,具有如下优点:

19.下织针的下降由弹簧提供动力,不受三角下降轨道最大斜率的限制,可实现快速下降;针踵先落至引导斜坡上被支撑而后引导下降,减轻了针踵下降对三角的冲击力,避免损坏针踵和发生下织针脱针问题;引导斜坡的倾斜直面斜率可设计得较大,下织针在横向位移较短的情况下,完成下织针由高位下降至低位并拉动一段长丝线,由于下织针横向位移较短,因此该下织针后侧仅有一至二枚其他下织针勾住该丝线,对丝线拉动的阻力并不大,丝线可相对各上织针与下织针勾住位置滑动而被下拉,避免了丝线过度绷紧而断裂的情况。

20.下织针分为第一针体与第二针体两部分,可在保证质量的条件可采用冲压方式生产,生产成本低、效率高;第一针体与第二针体间采用卡嵌的可拆卸连接方式,卡槽具有缩口结构,第一针体与第二针体卡嵌后无法从前后方向脱离,保证了下织针工作中保持整体状态,可靠性高。

附图说明

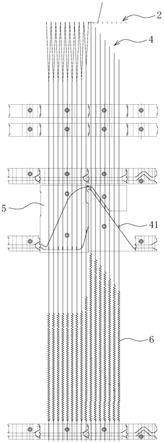

21.图1为背景技术中现有的圆机结构示意图。

22.图2为背景技术中现有的圆机的下织针的针踵由三角通过的轨迹示意图。

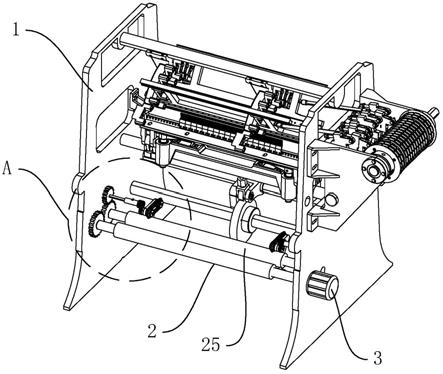

23.图3为本发明一种编织超长绒毛面料的圆机主视示意图。

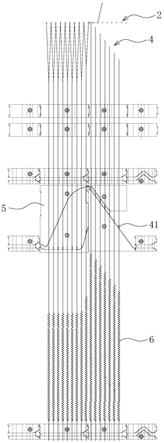

24.图4为本发明下织针的针踵由三角通过的轨迹示意图。

25.图5为本发明一种编织超长绒毛面料的圆机侧视示意图。

26.图6为本发明下织针及弹簧结构示意图。

27.图7为本发明下织针局部分解结构示意图。

28.图中标识对应如下:1.上针盘、2.上织针、3.下针盘、4.下织针、41.针踵、42.第一针体、421.第一钩接段、422.钩针部、43.第二针体、431.第二钩接段、432.安装口、44.卡块、45.卡槽、5.三角、51.上升轨道槽、52.引导斜坡、521.倾斜直面、522.弧形过渡面、53.横平引导面、6.弹簧。

具体实施方式

29.以下通过具体实施方式对本发明作进一步的描述。

30.参照图3至图7所示,一种编织超长绒毛面料的圆机,上针盘1、上织针2、下针盘3、下织针4、三角5、弹簧6。

31.上织针2设有若干根且横向布置于上针盘1,下织针4设有若干根且竖向布置于下针盘3,三角5用于驱动下织针4,所述下织针4上设有针踵41,所述三角5设有上升轨道槽51,下织针4通过针踵41经由上升轨道槽51内引导上滑使下织针4上升。

32.弹簧6设有若干根,且一弹簧6独立对应一下织针4,弹簧6上端连接下织针2,下端固定于下针盘2下部位置,弹簧6具有拉动下织针4下降的弹力,所述三角5设有引导斜坡52,所述引导斜坡52上侧面用于支承针踵41,引导斜坡52相对下织针4横移方向由高到低的倾斜向下布置,下织针4勾住丝线后,由弹簧6向下拉动下降,针踵41先落至引导斜坡52高位端被抵住,而后随着下针盘3的转动,针踵41在弹簧6的下拉力作用下,沿着引导斜坡52下滑,使下织针4下降。所述三角5设有横平引导面53,所述引导斜坡52包括倾斜直面521、弧形过渡面522,所述弧形过渡面522设于引导斜坡52低位端,弧形过渡面522平滑连接倾斜直面521与横平引导面53,针踵41经过倾斜直面521下滑后经由弧形过渡面522平滑过渡至横平引导面53上。倾斜直面521与垂直面间的夹角为10

°‑

20

°

,优选15

°

。

33.下织针4包括第一针体42、第二针体43,所述第一针体42下端设有向下延伸的第一钩接段421,所述第二针体43上端设有向上延伸的第二钩接段431,第一钩接段421与第二钩接段431上分别设有可对应配合卡嵌的卡块44和卡槽45,第一针体42与第二针体43通过第一钩接段421与第二钩接段431卡嵌连接形成一整体,所述第一针体42上端设有钩针部422,第二针体43下端设有与弹簧6连接的安装口432。第一钩接段421上设有若干卡槽45与若干卡块44,第二钩接段431上设有若干卡块44与若干卡槽45,第一钩接段421上的卡块44与第二钩接段431的卡槽45的位置及形状一一对应,第一钩接段421上的卡槽45与第二钩接段431上的卡块44的位置及形状一一对应。至少一所述卡槽45具有由内至外逐渐收缩的缩口结构,使卡槽45与卡块44可由第一针体42与第二针体43在左右侧壁面方向卡嵌连接,第一针体42与第二针体43卡嵌后无法从前后方向脱离。

34.该编织超长绒毛面料的圆机需要使用长度较长的下织针4,由于下织针4的长度较长,直接冲压形变较大,针体容易出现过度弯曲,进而无法采用冲压成型的工艺生产;一体结构的下织针需要采用线切割的方式制作才可满足使用要求,采用线切割制作的成本高,且生产效率慢。

35.本技术中的下织针4采用了两段式分开生产,第一针体42与第二针体43的长度较

短,因此可在保证质量的条件下采用成本低且效率高的冲压方式生产,第一针体42的第一钩接段421与第二针体43的第二钩接段431间采用卡块44与卡槽45对应卡嵌的可拆卸连接方式,在圆机上,下织针4处于两插片之间,因此第一针体42与第二针体43左右两侧方向被限位而无法相对移动,即该下织针4的第一针体42与第二针体43在工作中不会从左右侧壁面方向脱离,由于至少一所述卡槽45具有由内至外逐渐收缩的缩口结构,因此第一针体42与第二针体43卡嵌后无法从前后方向脱离,即保证了该两段式下织针4在工作中可保持整体状态,工作过程可靠。

36.一种编织超长绒毛面料的方法,包括下列步骤:

37.步骤一,随着上针盘1的转动,丝线筒的丝线由各上织针2钩设并拉动出;

38.步骤二,随着下针盘3的转动,下织针4的针踵41进入到三角5的上升轨道槽51内并沿上升轨道槽51向上滑动,使下织针4上升至勾住处于上织针2的丝线;

39.步骤三,随着下针盘3的转动,该勾住丝线的下织针4脱离三角5的上升轨道槽51,在弹簧6的作用下被向下拉动,下织针4下降一段距离后其针踵41先落至引导斜坡52的倾斜直面521的高位端被抵住,此时丝线被勾住位置的后段仅有少数几个上织针2勾住该丝线,因此丝线被下拉的阻力较小,丝线可相对上织针2勾住位置滑动而被下拉,即得丝线在阻力较小的情况下被快速向下拉动一段距离;

40.步骤四,随着下针盘3的转动,下织针4在弹簧6的下拉力作用下,针踵41沿着引导斜坡52的倾斜直面521下滑,而后经过弧形过渡面522平滑移动至横平引导面53,即下织针4下降至最低位置后保持高度不变状态进行横向移动,由于采用弹簧6作为下织针4下拉的动力,引导斜坡52起支撑作用,因此引导斜坡52的倾斜直面521的斜率可设计得较大,下织针4在横向位移较短的情况下,完成下织针4由高位下降至低位并拉动一段长丝线。

41.一下织针4在经引导斜坡52下降的过程中,由于下织针2横向位移较短,因此该下织针4后侧仅有一至二枚其他下织针4勾住该丝线,对丝线拉动的阻力并不大,丝线可相对各上织针2与下织针4勾住位置滑动而被下拉,避免了丝线过度绷紧而断裂的情况。

42.设置引导斜坡52的作用在于:由于下织针4的下拉距离较长,弹簧下拉使下织针4做加速下降动作,若未设置引导斜坡52,下织针4下降到最低位置时,针踵41将会以一个较大的速度撞击在三角5横平引导面53上,较大的冲击力容易损坏针踵41且可能会发生脱针的情况;当设置了引导斜坡52,针踵41先落至引导斜坡52的倾斜直面521高位端被抵住,此时下织针4下降速度并不大,针踵41的撞击力度较小,在可承受范围内,而后经过引导斜坡52引导下滑,针踵41可平滑过渡,倾斜直面521的斜率较大,亦可以使下织针4在较短时间到达最低位置。

43.上述仅为本发明的一种具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。