:

1.本实用新型涉及机械加工技术领域,特指一种键盘主板在输送线上自动导正定位压平装置。

背景技术:

2.键盘主板是键盘的主要构成部件,在输送线上对键盘主板进行加工时,需要将输送线上传送的键盘主板顶起,是键盘主板脱离输送线,再由驱动机构驱使压板下压,以此由该压板压住键盘主板外边沿,以便其它装置对该键盘主体进行加工。但是,上述过程中并没有对键盘主板进行导向定位,以致在驱动机构驱使压板压住键盘主板外边沿时会产品偏差,导致后期加工的精度或准确度得不到保障,另外,该驱动机构驱使压板压住键盘主板外边沿,使该压板与键盘主板为刚性接触,如下压力度过大,则会损坏键盘主板;如下压力度不足,则压不稳键盘主板;对生产者造成较大的困扰。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种键盘主板在输送线上自动导正定位压平装置。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:该键盘主板在输送线上自动导正定位压平装置包括安装于输送线上并用于将输送线上传送的键盘主板顶起以脱离输送线的顶起机构、安装于该顶起机构外围并用于对键盘主板进行导正定位的自动导正定位机构以及用于配合顶起机构压紧该键盘主板的自动压平机构,该自动压平机构包括有用于压住键盘主板外缘的压板以及用于驱动该压板两端同步向上移动的第一顶起模组和第二顶起模组,该第一顶起模组和第二顶起模组在顶起该压板复位,该压板在其自身重力作用下自动下降以压住键盘主板外缘。

6.进一步而言,上述技术方案中,所述自动压平机构还包括有安装于顶起机构两侧的第一立座和第二立座、分别安装于该第一立座和第二立座上的第一直线轴承和第二直线轴承、分别穿设于该第一直线轴承和第二直线轴承中的第一导向杆和第二导向杆;所述压板两端分别固定于该第一导向杆和第二导向杆上端;所述第一顶起模组和第二顶起模组分别安装于该第一立座和第二立座上,该压板具有用于显露键盘主板的窗口。

7.进一步而言,上述技术方案中,所述第一顶起模组包括有固定于该第一立座上的第一顶起气缸以及安装于该第一顶起气缸的活塞杆上端的第一顶块,该第一顶块位于该压板下方;所述第二顶起模组包括有固定于该第二立座上的第二顶起气缸以及安装于该第二顶起气缸的活塞杆上端的第二顶块,该第二顶块位于该压板下方。

8.进一步而言,上述技术方案中,所述顶起机构包括有机架、安装于该机架上端两侧的第一托板和第二托板、通过滑块配合滑轨以可滑动的方式安装于该机架上的升降架和用于驱动该升降架相对机架升降的升降气缸、安装于该升降架上端并位于该第一托板与第二

托板之间的承载板,该承载板两侧面分别与第一托板和第二托板之间均形成有间隔。

9.进一步而言,上述技术方案中,所述自动导正定位机构包括有安装于所述顶起机构左右两侧的第一x轴导向模组和第二x轴导向模组、安装于所述顶起机构前后两侧的第一y轴导向模组和第二y轴导向模组。

10.进一步而言,上述技术方案中,所述第一x轴导向模组包括有安装于该机架左侧的第一z轴气缸、安装于该第一z轴气缸上端并可有该第一z轴气缸驱动以实现升降的第一x轴气缸和安装于该第一x轴气缸的活塞杆端部的第一x轴导向定位板,该第一x轴导向定位板位于第一托板旁侧。

11.进一步而言,上述技术方案中,所述第一托板侧面设置有若干第一让位孔;所述第一x轴导向定位板设置有若干第一x轴导向定位块,该第一x轴导向定位块可伸入该第一让位孔中。

12.进一步而言,上述技术方案中,所述第二x轴导向模组的结构与所述第一x 轴导向模组的结构相同。

13.进一步而言,上述技术方案中,所述第一y轴导向模组包括有安装于升降架前侧的第二z轴气缸、安装于该第二z轴气缸上端并可有该第二z轴气缸驱动以实现升降的第一y轴气缸和安装于该第一y轴气缸的活塞杆端部的第一y轴导向定位板,该第一y轴导向定位板位于承载板前侧;所述承载板前侧面设置有若干第二让位孔;所述第一y轴导向定位板设置有若干第一y轴导向定位块,该第一 y轴导向定位块可伸入该第二让位孔中。

14.进一步而言,上述技术方案中,所述第一y轴导向模组包括有安装于升降架后侧的第二y轴气缸的活塞杆端部的第二y轴导向定位板,该第二y轴导向定位板位于承载板后侧。

15.进一步而言,上述技术方案中,所述第二y轴导向模组包括有安装于升降架前侧的第一y轴气缸、安装于该第一y轴气缸上并由该第一y轴气缸驱动以前后移动的第二z轴气缸、该第二z轴气缸的活塞杆端部的第一y轴导向定位板,该第一y轴导向定位板位于承载板前侧。

16.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型采用自动导正定位机构对键盘主板进行导正定位,保证键盘主板的正位度,即确保键盘主板置于正确的位置,压板在其自身重力作用下自动下降,并压在顶起机构上方,且该压板压住键盘主板外缘,此方式为非刚性下压,其压板缓慢下压在导正键盘主板的同时实际对键盘主板的压平效果,其不仅能够稳定压紧键盘主板,还可以保证键盘主板不会被压损,保证产品质量,令本实用新型具有极强的市场竞争力。

附图说明:

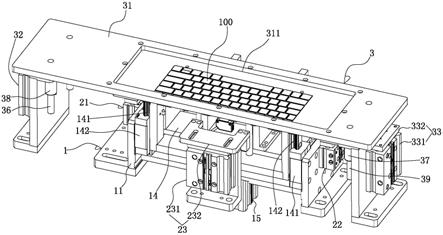

17.图1是本实用新型的立体图;

18.图2是本实用新型拆卸自动压平机构后的立体图;

19.图3是本实用新型中顶起机构、自动导正定位机构及键盘主板的装配图;

20.图4是本实用新型中自动压平机构的立体图;

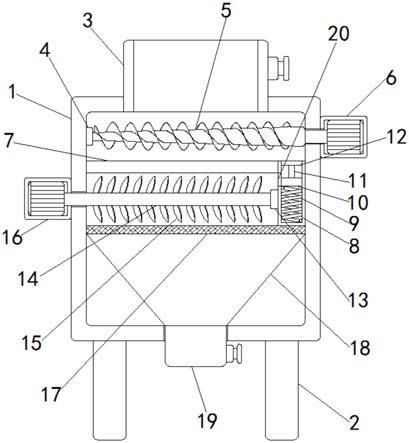

21.图5是键盘主板的立体图。

具体实施方式:

22.下面结合具体实施例和附图对本实用新型进一步说明。

23.见图1

‑

5所示,为一种键盘主板在输送线上自动导正定位压平装置,其包括安装于输送线上并用于将输送线上传送的键盘主板100顶起以脱离输送线的顶起机构1、安装于该顶起机构1外围并用于对键盘主板100进行导正定位的自动导正定位机构2以及用于配合顶起机构1压紧该键盘主板100的自动压平机构3,该自动压平机构3包括有用于压住键盘主板100外缘的压板31以及用于驱动该压板31两端同步向上移动的第一顶起模组32和第二顶起模组33,该第一顶起模组32和第二顶起模组33在顶起该压板31复位,该压板31在其自身重力作用下自动下降以压住键盘主板100外缘。本实用新型工作时,先由自动压平机构3 中的第一顶起模组32和第二顶起模组33将压板31向上顶起,使压板31与顶起机构1之间具有间距,以便输送线传送键盘主板100;当输送线传送键盘主板100 至顶起机构1上方时,该顶起机构1将输送线上传送的键盘主板100顶起,使键盘主板100脱离输送线,再由自动导正定位机构2对键盘主板100进行导正定位,保证键盘主板100的正位度,随后,该第一顶起模组32和第二顶起模组33在顶起该压板31复位,该压板31在其自身重力作用下自动下降,并压在顶起机构1 上方,且该压板31压住键盘主板100外缘。由于上述过程中采用自动导正定位机构2对键盘主板100进行导正定位,保证键盘主板100的正位度,即确保键盘主板100置于正确的位置,压板31在其自身重力作用下自动下降,并压在顶起机构1上方,且该压板31压住键盘主板100外缘,此方式为非刚性下压,其压板31缓慢下压在导正键盘主板100的同时实际对键盘主板100的压平效果,其不仅能够稳定压紧键盘主板100,还可以保证键盘主板100不会被压损,保证产品质量,令本实用新型具有极强的市场竞争力。

24.所述自动压平机构3还包括有安装于顶起机构1两侧的第一立座34和第二立座35、分别安装于该第一立座34和第二立座35上的第一直线轴承36和第二直线轴承37、分别穿设于该第一直线轴承36和第二直线轴承37中的第一导向杆38和第二导向杆39;所述压板31两端分别固定于该第一导向杆38和第二导向杆39上端,以致使该压板31在第一导向杆38和第二导向杆39及第一直线轴承36和第二直线轴承37配合作用下,能够稳定、顺畅下滑;所述第一顶起模组32和第二顶起模组33分别安装于该第一立座34和第二立座35上,该压板31 具有用于显露键盘主板100的窗口311,该键盘主板100大部分显露于该窗口311 中。

25.所述第一顶起模组32包括有固定于该第一立座34上的第一顶起气缸321以及安装于该第一顶起气缸321的活塞杆上端的第一顶块322,该第一顶块322位于该压板31下方,其不连接;所述第二顶起模组33包括有固定于该第二立座 35上的第二顶起气缸331以及安装于该第二顶起气缸331的活塞杆上端的第二顶块332,该第二顶块332位于该压板31下方,其不连接。

26.所述顶起机构1包括有机架11、安装于该机架11上端两侧的第一托板12 和第二托板13、通过滑块141配合滑轨142以可滑动的方式安装于该机架11上的升降架14和用于驱动该升降架14相对机架11升降的升降气缸15、安装于该升降架14上端并位于该第一托板12与第二托板13之间的承载板16,该承载板 16两侧面分别与第一托板12和第二托板13之间均形成有间隔,以此可便于与输送线装配,即该输送线的两条传送轨安装于该间隔中,以致承载板16升降都不会传送轨干涉。

27.所述自动导正定位机构2包括有安装于所述顶起机构1左右两侧的第一x轴导向模

组21和第二x轴导向模组22、安装于所述顶起机构1前后两侧的第一y 轴导向模组23和第二y轴导向模组24。第一x轴导向模组21和第二x轴导向模组22、第一y轴导向模组23和第二y轴导向模组24分别位于该顶起机构1 四周,以此能够更好地对键盘主板100进行导向定位。

28.所述第一x轴导向模组21包括有安装于该机架11左侧的第一z轴气缸211、安装于该第一z轴气缸211上端并可有该第一z轴气缸211驱动以实现升降的第一x轴气缸212和安装于该第一x轴气缸212的活塞杆端部的第一x轴导向定位板213,该第一x轴导向定位板213位于第一托板12旁侧。所述第一托板12侧面设置有若干第一让位孔121;所述第一x轴导向定位板213设置有若干第一x 轴导向定位块214,该第一x轴导向定位块214可伸入该第一让位孔121中,以此可更好地对键盘主板100进行导向定位。

29.所述第二x轴导向模组22的结构与所述第一x轴导向模组21的结构相同,在此不再一一赘述。

30.所述第一y轴导向模组23包括有安装于升降架14后侧的第二y轴气缸231 的活塞杆端部的第二y轴导向定位板232,该第二y轴导向定位板232位于承载板16后侧。

31.所述第二y轴导向模组24包括有安装于升降架14前侧的第一y轴气缸241、安装于该第一y轴气缸241上并由该第一y轴气缸241驱动以前后移动的第二z 轴气缸242、该第二z轴气缸242的活塞杆端部的第一y轴导向定位板243,该第一y轴导向定位板243位于承载板16前侧。

32.综上所述,本实用新型工作时,先由自动压平机构3中的第一顶起模组32 和第二顶起模组33将压板31向上顶起,使压板31与顶起机构1之间具有间距,以便输送线传送键盘主板100;当输送线传送键盘主板100至顶起机构1上方时,该顶起机构1将输送线上传送的键盘主板100顶起,使键盘主板100脱离输送线,再由自动导正定位机构2对键盘主板100进行导正定位,保证键盘主板100的正位度,随后,该第一顶起模组32和第二顶起模组33在顶起该压板31复位,该压板31在其自身重力作用下自动下降,并压在顶起机构1上方,且该压板31压住键盘主板100外缘。由于上述过程中采用自动导正定位机构2对键盘主板100 进行导正定位,保证键盘主板100的正位度,即确保键盘主板100置于正确的位置,压板31在其自身重力作用下自动下降,并压在顶起机构1上方,且该压板 31压住键盘主板100外缘,此方式为非刚性下压,其压板31缓慢下压在导正键盘主板100的同时实际对键盘主板100的压平效果,其不仅能够稳定压紧键盘主板100,还可以保证键盘主板100不会被压损,保证产品质量,令本实用新型具有极强的市场竞争力。

33.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。