1.本技术涉及热风炉的技术领域,尤其是涉及一种分层燃烧低氮氧化物排放燃气热风炉。

背景技术:

2.燃气热风炉是加热干燥或烘烤用的设备,燃气热风炉采用燃料直接燃烧,经高净化处理形成热风,热风进入干燥室或烘烤房,然后热风与物料直接接触并对物料进行加热干燥或烘烤,从而获得干燥产品。

3.在相关技术中,如公告号为cn209672585u的中国实用新型专利公开了一种超低氮氧化物排放燃气热风炉,包括燃烧器、热风炉本体、混合室,在燃烧器中贯穿设置燃料管,燃料管的出口端连通热风炉本体内部的热风炉燃烧室,热风炉燃烧室的出口端连通混合室,所述燃烧器内部包括烟气室和助燃风室,烟气室通过烟气喷嘴连通助燃风室,在烟气室的上方设置烟气管,在烟气管上安装烟气调节阀,在助燃风室的上方设置助燃风室,在助燃风管上安装助燃风调节阀,在燃料管的出口端安装燃烧器喷头,在热风炉本体入口端处上方安装稀释风管道,在稀释风管道上安装稀释风调节阀,由热风炉外壁、热风炉内壁构成稀释风通道;在热风炉燃烧室的入口处设置至少一个稀释风喷枪ⅰ,在混合室的入口处设置至少一个稀释风喷枪ⅱ。

4.在热风炉工作时,燃料通过燃料管进入燃烧器,同时助燃风经助燃风管进入助燃风室,助燃风调节阀用来调节进入助燃风室的助燃风含量,提供燃烧所需氧量,再引入需要加热的烟气,烟气通过烟气管进入烟气室与助燃风混合,烟气调节阀用来调节进入烟气室的烟气,调节助燃风的氧含量,达到燃烧时降低氮氧化物的目的;另一路稀释风通过稀释风管道进入稀释风通道,稀释风调节阀用来调节进入稀释风通道的稀释风含量,达到冷却热风炉内壁温度的目的,另外大部分稀释风通过稀释风喷枪ⅱ进入混合室,与燃烧的热烟气混合,来调节热风炉本体的出口温度,少部分稀释风通过燃烧器喷头进入热风炉燃烧室区域,降低热风炉燃烧室的温度,有利于控制氮氧化物的产生。该热风炉结构简单,可降低热风炉燃烧室内的温度,从而抑制氮氧化物的产生,同时可以调节热风炉出口的烟气温度。

5.针对上述中的相关技术,发明人认为在热气炉工作时,由于需要调节助燃风的风量实现降低氮氧化物的产生,在降低了助燃风的风量后,会导致碳氧化物反应不充分,从而使得co的含量较高,进而存在有热风炉工作时co的排放量较高的缺陷。

技术实现要素:

6.为了缓解热风炉工作时co的排放量较大的问题,本技术提供一种分层燃烧低氮氧化物排放燃气热风炉。

7.本技术提供的一种分层燃烧低氮氧化物排放燃气热风炉采用如下的技术方案:

8.一种分层燃烧低氮氧化物排放燃气热风炉,包括炉体、燃烧机和鼓风机,所述燃烧机与炉体连通设置,所述鼓风机与炉体连通设置,还包括补氧组件,所述补氧组件与炉体连

通设置,并所述补氧组件用于对炉体补充氧气。

9.通过采用上述技术方案,在热风炉工作时,启动燃烧机和鼓风机,燃烧机向炉体中供燃料和燃料点燃时所需的空气,继而使得炉体中产生火焰,并火焰对炉体中的空气进行加热,鼓风机将炉体外部的空气鼓入炉体中,从而使得被鼓入到炉体中的空气与炉体中被加热完的空气混合在一起,进而使得炉体中混合在一起的空气流出到炉体的外部并对物料进行加热,燃料在炉体中燃烧时,补氧组件对炉体中进行补充氧气,使得炉体中的碳氧化物充分反应,最终达到热风炉工作时减少co排放的效果。

10.可选的,所述炉体包括外筒体、中间筒体和内胆,所述外筒体的两端均为密封设置,所述中间筒体设置在外筒体内,所述中间筒体的一端与外筒体内部连通设置,所述中间筒体的另一端与外筒体的外部连通设置,所述内胆设置在中间筒体内,所述内胆的一端与燃烧机连通设置,所述内胆的另一端与中间筒体连通设置,并所述中间筒体与外筒体之间和内胆与中间筒体之间均留有间隙,所述鼓风机与外筒体连通设置,所述补氧组件与内胆连通设置。

11.通过采用上述技术方案,在热风炉工作时,启动燃烧机和鼓风机,燃烧机为内胆提供燃料和燃料燃烧时所需的空气,同时燃烧机使得燃料在内胆中燃烧,内胆中产生火焰,火焰对内胆中的空气进行加热,补氧组件对内胆中补充氧气,继而使得内胆中的碳氧化物充分燃烧,从而减少热风炉工作时co的排放;鼓风机将外筒体外部的空气鼓入到外筒体中,被鼓入到外筒体中的空气进入外筒体和中间筒体之间,被鼓入到外筒体中的空气沿着中间筒体的轴向运动,进而使得被鼓入到外筒体中的空气进入中间筒体和内胆之间,最终使得被鼓入到外筒体中的空气和从内胆中流出的空气在中间筒体中的混合,增加热风炉工作时为外界提供的空气量,被鼓入到外筒体中的空气流动时,外筒体、中间筒体和内胆对空气进行加热,进而提高热风炉的热效率。

12.可选的,所述补氧组件包括供气室、供气管和多根连接管,多根所述连接管的一端与供气室连通设置,多根所述连接管的另一端与内胆连通设置,所述供气管的一端与供气室连通设置,所述供气管的另一端与鼓风机连通设置。

13.通过采用上述技术方案,鼓风机工作时,鼓风机将一部分空气输送至供气管中,继而使得供气管中的空气进入供气室中,供气室中的空气进入连接管中,从而使得空气沿着连接管进入内胆中,进而对内胆中的燃料的燃烧补充氧气,减少燃料燃烧时产生的co,最终达到减少热风炉工作时co排放的效果。

14.可选的,所述外筒体中固定连接有分隔板,所述分隔板与外筒体之间的空间为供气室。

15.通过采用上述技术方案,空气经过供气管进入供气室中,供气室中的空气可以被外筒体进行加热,从而减少供气室中的空气进入内胆中时的热交换,达到充分利用热风炉余热的效果。

16.可选的,所述供气管上连通设置有第一电动风阀,所述第一电动风阀用于控制供气室和鼓风机的连通和断开。

17.通过采用上述技术方案,在需要调节为内胆的氧气补充量时,操作第一电动风阀,第一风阀的开度被调节,继而控制供气管中空气进入供气室中的量,进而达到方便工作人员对氧气补充量进行调节的效果。

18.可选的,所述内胆中设置有阻挡板,所述阻挡板上开设有多个通气孔,所述阻挡板将内胆沿远离燃烧机的方向依次分为第一燃烧室和第二燃烧室,所述连接管与第一燃烧室连通设置。

19.通过采用上述技术方案,燃烧机将燃料和燃料燃烧时所需的空气喷至第一燃烧室,继而使得第一燃烧室中产生火焰,同时供气室中的空气经连接管进入第一燃烧室中,从而使得进入第一燃烧室中的空气和内胆中的空气在第一燃烧室中混合后经通气孔进入第二燃烧室中,混合后的空气在第二燃烧室中反应,进而增加碳氧化物的反应充分性,最终达到减少co排放的效果。

20.可选的,多个所述通气孔沿阻挡板的周向设置,并每个所述通气孔均设置在阻挡板远离自身中心点的一侧。

21.通过采用上述技术方案,第一燃烧室中的空气流动时被阻挡板进行阻挡,继而使得第一燃烧室中的空气向阻挡板的边缘处流动,从而增加第一燃烧室中空气与经连接管进入第一燃烧室中的空气两者混合在一起的均匀性,进而使得空气中的碳氧化物充分反应,进一步减少co的排放。

22.可选的,所述中间筒体远离燃烧机一端的周侧面上设置有排空管,所述排空管的一端与中间筒体连通设置,所述排空管的另一端与外筒体的外部连通设置,所述排空管上连通设置有第二电动风阀,所述第二电动风阀用于控制中间筒体和外筒体的外部连通和断开。

23.通过采用上述技术方案,当中间筒体中的空气压力较大时,操作第二电动风阀,第二电动风阀使得中间筒体与外筒体的外部连通,继而使得中间筒体中的空气经排空管排到外筒体的外部,从而使得中间筒体中空气的压力减小,进而达到为中间筒体减压的效果。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过设置炉体、燃烧机、鼓风机和补氧组件,在热风炉工作时,启动燃烧机和鼓风机,燃烧机使得炉体中产生火焰,继而使得炉体中的空气被加热,同时炉体中产生co,补氧组件为炉体中补充氧气,从而使得炉体中的co得到充分反应,鼓风机将炉体外部的空气鼓入到炉体中,进而使得被鼓入到炉体中的空气与炉体中被加热的空气混合在一起,增加热风炉的出气量;

26.2.通过设置外筒体、中间筒体和内胆,随着热风炉工作的不断进行,内胆被加热,内胆与中间筒体发生热交换,中间筒体温度升高,中间筒体与外筒体发生热交换,外筒体的温度升高,被鼓风机鼓入到外筒体中的空气被外筒体和中间筒体加热,被鼓入到外筒体中的空气进入中间筒体和内胆之间,中间筒体和内胆对空气进行加热,最后被鼓入外筒体中的空气与从内胆中流出的空气混合,进而减少从内胆中流出的空气与被鼓入外筒体中空气的热交换,达到充分利用热风炉余热的效果;

27.3.通过设置供气室、供气管和多根连接管,在鼓风机工作时,鼓风机中的空气经供气管进入供气室中,供气室中的空气经连接管进入内胆中,继而使得供气室中的空气对内胆进行补充氧气,进而减少热风炉的co排放量。

附图说明

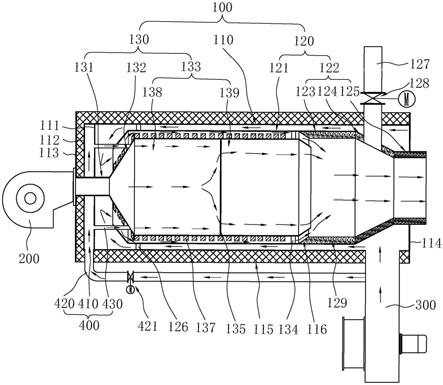

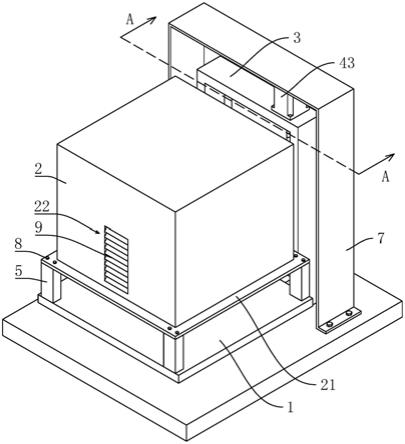

28.图1是本技术实施例燃气热风炉的结构示意图,图中箭头所指示的方向为炉体中

空气流动的方向;

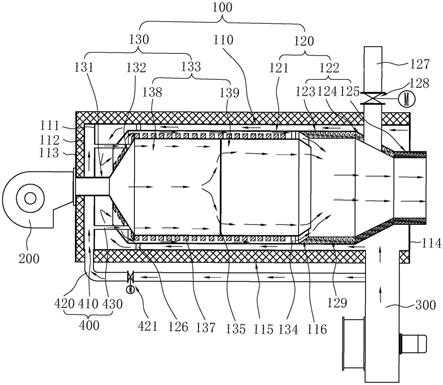

29.图2是本技术实施例燃气热风炉中阻挡板的结构示意图。

30.附图标记说明:100、炉体;110、外筒体;111、分隔板;112、封板;113、前面板;114、后面板;115、保温层;116、导向面;120、中间筒体;121、重叠段;122、混合段;123、第一混合段;124、缩径段;125、第二混合段;126、支撑块;127、排空管;128、第二电动风阀;129、耐火层;130、内胆;131、第一段;132、扩径段;133、第二段;134、限位块;135、阻挡板;136、通气孔;137、散热片;138、第一燃烧室;139、第二燃烧室;200、燃烧机;300、鼓风机;400、补氧组件;410、供气室;420、供气管;421、第一电动风阀;430、连接管。

具体实施方式

31.以下结合附图1

‑

2对本技术作进一步详细说明。

32.本技术实施例公开一种分层燃烧低氮氧化物排放燃气热风炉。

33.参照图1,一种分层燃烧低氮氧化物排放燃气热风炉包括炉体100、燃烧机200、鼓风机300和补氧组件400。燃烧机200与炉体100连通设置,燃烧机200为炉体100提供燃料和燃料燃烧时所需的氧气。鼓风机300与炉体100连通设置,鼓风机300为炉体100提供空气,增加炉体100中热空气的流出量。补氧组件400与炉体100连通设置,补氧组件400用于对炉体100补充氧气。

34.参照图1,补氧组件400包括供气室410、供气管420和多根连接管430,供气管420的一端与鼓风机300的出风口处固定连接并连通设置,供气管420的另一端与供气室410连通设置。多根连接管430的一端均与供气室410连通设置,多根连接管430的另一端均与炉体100连通设置。供气管420上同轴固定连接有第一电动风阀421,第一电动风阀421用于控制供气室410和鼓风机300的连通和断开。在对进入炉体100中的空气进行调节时,可以通过控制第一电动风阀421的开度来调节供气管420中空气的流量,继而控制空气进入炉体100中量的多少。

35.参照图1,炉体100包括外筒体110、中间筒体120和内胆130。外筒体110的一端间隔设置有分隔板111、封板112和前面板113,分隔板111、封板112和前面板113均垂直于外筒体110的轴向设置,并且分隔板111、封板112和前面板113沿外筒体110的轴向依次设置。分隔板111固定连接在外筒体110的内部,封板112与外筒体110的端部固定连接,分隔板111、封板112和外筒体110三者共同形成密封空间,该密封空间为供气室410。外筒体110的另一端设置有后面板114,后面板114垂直于外筒体110的轴向设置,后面板114与外筒体110的端部固定连接,并且分隔板111、后面板114和外筒体110三者之间共同组成密封的空间。

36.参照图1,为了减少热风炉的热量损失,使得碳氧化物充分反应,减少co的排放。前面板113与封板112之间和外筒体110的周侧面上均固定连接有保温层115,保温层115由红砖垒砌而成。供气管420远离鼓风机300的一端与外筒体110的周侧面固定连接。多根连接管430均与分隔板111固定连接,多根连接管430均垂直于分隔板111设置。燃烧机200与前面板113固定连接,并且燃烧机200喷燃料口的中心轴线和外筒体110的中心轴线共线设置。鼓风机300与外筒体110的内部连通设置,鼓风机300的出风口处与外筒体110的周侧面固定连接。为了提高热风炉的余热利用率,鼓风机300布置在外筒体110远离燃烧机200的一端。

37.参照图1,中间筒体120与外筒体110同轴设置,中间筒体120设置在外筒体110的内

部,并且中间筒体120和外筒体110之间留有间隙。中间筒体120靠近燃烧机200的一端与外筒体110连通设置,中间筒体120远离燃烧机200的一端与外筒体110的外部连通设置。中间筒体120沿远离燃烧机200的方向依次分为重叠段121和混合段122。重叠段121靠近燃烧机200一端的周侧面上固定连接有多个支撑块126,多根支撑块126沿中间筒体120的周向均匀间隔设置,每个支撑块126远离中间筒体120的一端与外筒体110的内壁固定连接。重叠段121靠近燃烧机200一端的直径逐渐缩小。

38.参照图1,重叠段121沿远离燃烧机200的方向依次分为第一混合段123、缩径段124和第二混合段125,第一混合段123的直径大于第二混合段125的直径。第二混合段125与后面板114固定连接,并第二混合段125穿出后面板114。第二混合段125上连通设置有排空管127,排空管127与第二混合段125固定连接,排空管127垂直于外筒体110的轴向设置。排空管127远离第二混合段125的一端穿出外筒体110和保温层115。排空管127上同轴固定连接有第二电动风阀128,当第二混合段125中空气的压力较大时,第二电动风阀128使得第二混合段125与外筒体110的外部连通;当第二混合段125中空气的压力较小时,第二电动风阀128使得第二混合段125与外筒体110的外部断开。

39.参照图1,第一混合段123、缩径段124和第二混合段125的内壁上均沿自身周向固定连接有耐火层129,耐火层129由耐火砖垒砌而成。耐火层129靠近燃烧机200的一端开设有导向面116。

40.参照图1,内胆130设置在重叠段121中,内胆130与外筒体110同轴设置,内胆130与重叠段121之间留有间隙,并且内胆130远离燃烧机200的一端延伸至第一混合段123中。内胆130沿远离燃烧机200的方向依次分为第一段131、扩径段132和第二段133,第一段131的直径比第二段133的直径小。第一段131穿过分隔板111、封板112和保温层115与前面板113固定连接,第一段131与燃烧机200连通设置。从第二段133流入到第一混合段123的空气和从中间筒体120与内胆130之间流出的空气混合,混合后的空气继续沿外筒体110的轴向运动,当混合空气运动至缩径段124时,混合空气朝向外筒体110中心轴线所在的方向运动,进而增加混合空气的混合均匀性。

41.参照图1,第二段133远离燃烧机200一端的周侧面上固定连接有多个限位块134,多个限位块134沿第二段133的周向均匀间隔设置,多个限位块134共面设置,并且多个限位块134共同所在的平面垂直于外筒体110的轴向设置。每个限位块134与耐火层129靠近燃烧机200的一端均留有间隙,每个限位块134远离第二段133的一端均与重叠段121的内壁抵触。当第二段133受热膨胀时,第二段133带动限位块134运动,当限位块134与耐火层129抵触时,限位块134的运动被限制,从而达到限制第二段133继续膨胀的效果,减少因第二段133自身膨胀运动至第一混合段123中,使得中间筒体120和内胆130之间的空气无法流出的情况发生。

42.参照图1,第二段133远离燃烧机200一端的直径逐渐减小设置。在中间筒体120和内胆130中的空气向第一混合段123流动时,导向面116和第二段133的端部对空气的运动进行导向,从而使得中间筒体120和内胆130之间的空气朝向外筒体110的中心轴线所在方向运动,进而增加从中间筒体120与内胆130之间流出的空气和从第二段133中流出空气的混合均匀性。

43.参照图1和图2,第二段133中固定连接有阻挡板135,阻挡板135垂直于第二段133

的轴线设置,并且阻挡板135将第二段133沿远离燃烧机200的方向依次分为第一燃烧室138和第二燃烧室139。阻挡板135上开设有多个通气孔136,多个通气孔136布置在阻挡板135的边缘处,多个通气孔136沿阻挡板135的周向均匀布置。供气室410中的空气经连接管430进入扩径段132后与第一燃烧室138中加热和反应过的空气混合,阻挡板135对混合后的空气进行阻挡,继而使得混合后的空气沿着阻挡板135运动,从而使得混合后的空气经通气孔136流入到第二燃烧室139中,进而增加混合后的空气混合在一起的均匀性,减少co的排放。

44.参照图1,扩径段132和第二段133周侧面上均固定连接有多个散热片137,多个散热片137均呈环状,多个散热片137沿扩径段132和第二段133的轴向均匀间隔设置,并且每个散热片137的外环面与重叠段121的内部均留有间隙。多根连接管430远离分隔板111的一端扩径段132固定连接并连通。在中间筒体120和内胆130之间有空气流动时,散热片137增加扩径段132和第二段133与空气的接触面积,进而增加空气被加热的效果,提高热风炉的余热利用效率。

45.本技术实施例一种分层燃烧低氮氧化物排放燃气热风炉的实施原理为:在使用热风炉时,启动燃烧机200和鼓风机300。燃烧向第一段131中供燃料和燃料燃烧时所需的空气,同时使得燃料在第一段131中燃烧,第一段131和扩径段132中产生火焰,火焰对第一段131、扩径段132和第一燃烧室138中的空气进行加热。鼓风机300中的空气进入供气管420中,继而使得空气进入供气室410中,供气室410中的空气经连接管430进入扩径段132中,从而使得经连接管430进入扩径段132中的空气和扩径段132中的空气混合,混合的空气经通气孔136运动至第二燃烧室139中,进而使得混合空气在第二燃烧室139中发生反应,使得碳氧化物充分反应,减少co的排放。

46.鼓风机300将外筒体110外部的空气鼓入到外筒体110中,被鼓入到外筒体110中的空气沿着中间筒体120的轴向运动。随着热风炉的不停歇的工作,内胆130、中间筒体120和外筒体110的温度升高。被鼓入到外筒体110中的空气运动时,外筒体110和中间筒体120对空气进行加热,然后空气运动至内胆130和中间筒体120之间,中间筒体120和内胆130对空气进行加热,使得空气流入第一混合段123中与从第二燃烧室139中流出的空气混合,混合好的空气经第二混合段125流出与物料接触。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。