1.本发明涉及一种基于铝热喷镀法的喷镀方法。

背景技术:

2.以往,作为通过铝热喷镀法形成耐火组成物的喷镀装置,已周知如下喷镀装置,利用助燃性的运载气体(氧气)搬运、喷射并燃烧(点火熔融)含有耐火性粉体(耐火性骨料)和可燃性粉体(例如金属粉末)的原料粉体而形成耐火组成物(例如专利文献1)。具体而言,专利文献1中记载有如下技术,通过喷出喷嘴向喷射器内喷出运载气体,在喷射器内对原料粉体和运载气体进行混合,沿着搬运路径的导管(吐出导管)向下游侧引导被混合的混合物,利用喷射单元喷射混合物,燃烧被喷射的混合物而形成耐火组成物。

3.专利文献专利文献1:日本国专利第5814699号公报

技术实现要素:

4.在这样的喷镀技术中,为了高效且迅速地形成作为目的的耐火组成物,需要较多地喷射(大量喷射)成为耐火组成物原料的原料粉体的喷射量。但是,当本发明者使用专利文献1的喷镀装置进行大量喷射试验时,知道了存在以下的(1)至(3)的问题。(1)当进行大量喷射时,由于喷射量必然增加,因此因回弹损失而对被施工面的原料粉体的附着性(以下,简单地称为“附着性”)降低。(2)当进行大量喷射时,混合物接触搬运路径的导管(吐出导管)的频率提高,吐出导管发生磨损。(3)如果为了进行大量喷射而加大喷射单元的喷射口的截面积,则从喷射口喷射的混合物的流速降低而发生回火(在混合物的搬运方向的相反方向上燃烧发展的现象)的危险性提高。并且,本发明中的“大量喷射”指原料粉体的喷射量为约100kg/h以上。

5.于是,本发明所要解决的技术问题是提供一种喷镀方法,当进行大量喷射时,能够抑制附着性的降低和吐出导管的磨损及回火的发生。

6.本发明者通过再三的试验及研究,结果发现了“运载气体的流量”、“从喷出喷嘴喷出的运载气体的流速”、“吐出导管的流路内的混合物的流速”及“喷射单元的喷射口与吐出导管的直线部的截面积之比(喷射单元的喷射口的截面积/吐出导管的直线部的截面积)”这4个参数是用于解决所述课题的尤其重要的参数,通过确定这些参数的适当范围,完成了本发明。

7.即,根据本发明的一个观点,提供以下喷镀方法。一种喷镀方法,使用通过喷射并燃烧对含有耐火性粉体及可燃性粉体的原料粉体和助燃性的运载气体进行混合的混合物而形成耐火组成物的喷镀装置,其特征为,

所述原料粉体的喷射量为100kg/h以上,所述喷镀装置具备:贮藏单元,贮藏所述原料粉体且具有排出该原料粉体的排出口;喷射器,通过被加压的运载气体的气流从所述排出口吸入所述原料粉体,对所述运载气体和所述原料粉体进行混合而作为所述混合物;及喷射单元,喷射利用所述喷射器生成的所述混合物,所述喷射器具备:容器部,具有连通于所述排出口的内部空间;喷出喷嘴,从顶端向所述内部空间喷出被加压的所述运载气体;及吐出导管,一端连通于所述内部空间,沿着流路从所述一端向另一端引导所述混合物,所述运载气体的流量为30(nm3/h)以上,从所述喷出喷嘴喷出的运载气体的流速为602(m/s)以上、1180(m/s)以下,所述吐出导管的流路内的混合物的流速为63(m/s)以上、283(m/s)以下,所述喷射单元的喷射口与所述吐出导管的直线部的截面积之比(所述喷射单元的喷射口的截面积/所述吐出导管的直线部的截面积)为1以上、4以下。

8.根据本发明,当进行大量喷射时,能够抑制附着性的降低和吐出导管的磨损及回火的发生。

附图说明

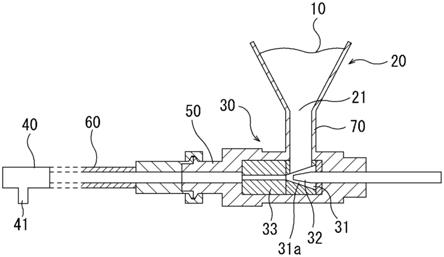

9.图1是表示用于本发明的喷镀方法的喷镀装置的一个例子的示意图(剖视图)。符号说明10

‑

原料粉体;20

‑

料斗(贮藏单元);21

‑

排出口;30

‑

喷射器;31

‑

容器部;31a

‑

收缩部;32

‑

喷出喷嘴;33

‑

吐出导管;40

‑

喷射单元(喷射喷嘴);41

‑

喷射口(喷嘴孔);50

‑

水平输送管;50a

‑

内衬层;60

‑

橡胶软管;70

‑

垂直输送管。

具体实施方式

10.图1中模式化表示用于本发明的喷镀方法的喷镀装置的一个例子。该喷镀装置具备作为贮藏原料粉体10的贮藏单元的料斗20和喷射器30、喷射单元40。

11.原料粉体10含有可燃性粉体(例如金属粉末)及耐火性粉体(耐火性骨料)而构成。料斗20在其底部具有排出原料粉体10的排出口21。喷射器30通过被加压的运载气体(氧气)的气流从排出口21吸入原料粉体10,对运载气体和原料粉体10进行混合而作为混合物。喷射单元(喷射喷嘴)40介由水平输送管50及橡胶软管60连接于喷射器30的出口侧,从顶端的喷射口(喷嘴孔)41喷射利用喷射器30生成的所述混合物。并且,还可以省略水平输送管50,将橡胶软管60直接连接于喷射器30的出口侧。

12.接下来,对喷射器30的结构进行详细说明。喷射器30具备:容器部31,具有连通于料斗20底部的排出口21的内部空间;尖细的喷出喷嘴32,从顶端向容器部31的内部空间喷出被加压的运载气体;及吐出导管33,一端连通于容器部31的内部空间,沿着流路从所述一

端向另一端引导所述混合物。即,在容器部31的内部空间内,从尖细的喷出喷嘴32顶端的喷出口(喷嘴孔)朝着吐出导管33的一端(根端)高速喷出运载气体,由此将容器部31的内部空间做成负压(在此是低于大气压的压力)。另一方面,料斗20的排出口21介由垂直输送管70连通于容器部31的内部空间。因此,喷射器30通过被加压的运载气体的气流从排出口21向容器部31的内部空间吸入原料粉体10,从喷出喷嘴32顶端的喷出口(喷嘴孔)喷出的运载气体和原料粉体10在容器部31的内部空间内被混合而成为混合物。并且,虽然在该喷射器30中吐出导管33仅由流路的截面积呈一定的直线部所构成,但是在直线部的入口侧及出口侧还可以设置收缩部或扩张部。

13.在此,在该喷射器30中,容器部31的内部空间具有收缩部31a,其伴随朝向吐出导管33侧而混合物的流路的截面积减少。而且,喷出喷嘴32的顶端部(喷出口(喷嘴孔))位于该收缩部31a内的空间区域。通过做成这样的结构,能够提高喷射效果,容易实现大量喷射。

14.当使用该喷镀装置进行喷镀时,首先从料斗20的排出口21排出原料粉体10(排出工程)。接下来,向具有内部空间的喷射器30的容器部31引导原料粉体10(导入工序),该内部空间介由垂直输送管70连通于料斗20的排出口21,利用喷射器30中的运载气体的气流吸入在该导入工序中被引导的原料粉体10(吸入工序),对原料粉体10和运载气体进行混合(混合工序)。之后,沿着吐出导管33的流路搬运在混合工序中被混合的混合物(搬运工序),利用喷射单元40喷射该被搬运的混合物(喷射工序),燃烧被喷射的混合物而形成耐火组成物(形成工序)。

15.使用如以上所述的喷射方式的喷镀装置的本发明的喷镀方法的特征为,满足以下的必要条件1~4。必要条件1:运载气体的流量为30(nm3/h)以上、70(nm3/h)以下。必要条件2:从喷出喷嘴喷出的运载气体的流速为602(m/s)以上、1180(m/s)以下。必要条件3:吐出导管的流路内的混合物的流速为63(m/s)以上、283(m/s)以下。必要条件4:喷射单元的喷射口与吐出导管的直线部的截面积之比(喷射单元的喷射口的截面积/吐出导管的直线部的截面积)为1以上、4以下。

16.关于所述必要条件1,如果运载气体的流量小于30(nm3/h),则原料粉体的搬运能力不足,未能实现大量喷射。另一方面,从大量喷射的观点考虑,虽然并不特意限定运载气体的流量的上限,但是现实上可做成80(nm3/h)左右。运载气体的流量的优选范围为40(nm3/h)以上、70(nm3/h)以下。并且,本发明中的“运载气体的流量”是指从喷出喷嘴喷出的气体的流量。即,虽然在图1的喷镀装置中有时会从喷出喷嘴32以外的部分,例如从橡胶软管60导入与运载气体相同成分的气体(氧气),但是将从喷出喷嘴32以外的部分导入的气体的流量视为并不包含于“运载气体的流量”。

17.关于所述必要条件2,如果从喷出喷嘴喷出的运载气体的流速(以下,简单地称为“运载气体的流速”)小于602(m/s),则无法得到充分的喷射效果,未能实现大量喷射。另一方面,如果运载气体的流速大于1180(m/s),则虽然可实现大量喷射,但是因运载气体的流速的提高而原料粉体的搬运流速加快,吐出导管内的磨损增加。运载气体的流速的优选范围为699(m/s)以上、1148(m/s)以下。并且,从喷出喷嘴的喷出口(喷嘴孔)的截面积和运载气体的流量,通过计算可求

出运载气体的流速。

18.关于所述必要条件3,如果吐出导管的流路内的混合物的流速小于63(m/s),则利用喷射的原料粉体的吸入量不足,未能实现大量喷射。另一方面,如果吐出导管的流路内的混合物的流速大于283(m/s),则容易发生吐出导管内的磨损。吐出导管的流路内的混合物的流速的优选范围为72(m/s)以上、172(m/s)以下。并且,从吐出导管的直线部的截面积和运载气体的流量,通过计算可求出吐出导管的流路内的混合物的流速。

19.关于必要条件4,如果喷射单元的喷射口与吐出导管的直线部的截面积之比(“喷射单元的喷射口的截面积/吐出导管的直线部的截面积”,以下简单地称为“截面积比”)小于1,则从喷射单元的喷射口喷射的混合物的流速变得过大,因回弹损失而附着性降低。另外,由于在喷射单元的喷射口处的压损增加,因此混合物的喷射量降低,未能实现大量喷射。另一方面,如果截面积比大于4,则从喷射单元的喷射口喷射的混合物的流速变得过小而容易发生回火。截面积比的优选范围为1.4以上、2.3以下。并且,“喷射单元的喷射口的截面积”是指喷射口的开口面积,当喷射口为多个时,是全部喷射口的开口面积的总计。另外,“吐出导管的直线部的截面积”是指在正交于吐出导管的流路方向的截面上的吐出导管的直线部的截面积。在图1的喷镀装置中,虽然喷射单元40的喷射口41和吐出导管33(直线部)的截面均为圆形,但是还可以做成椭圆形或矩形等圆形以外的形状。即,无论喷射单元的喷射口和吐出导管的直线部呈任意形状,只要截面积比处于必要条件4所规定的范围内即可。

20.如以上所述,由于本发明的喷镀方法满足全部所述必要条件1~4,因此当进行大量喷射时,能够抑制附着性的降低和吐出导管的磨损及回火的发生。

21.实施例通过图1的喷镀装置在表1所示的各喷镀条件下进行了喷镀试验,对各自喷射量(kg/h)、附着性、吐出导管的磨损及回火的发生与否进行了评价,根据这些评价结果进行了综合评价。并且,喷镀试验中,使用将85质量%的二氧化硅(sio2)作为耐火性粉体和将15质量%的金属硅作为可燃性粉体而构成的原料粉体,通过0.5mpa的运载气体(氧气)的气流来喷射原料粉体(混合物)。所述各评价项目的评价方法如以下所述。

22.喷射量(kg/h)从贮藏于料斗20的原料粉体的重量减少率求出喷射量(kg/h)。当喷射量为100(kg/h)以上时,视为可实现大量喷射而作为

○

(良),当小于100kg/h时,视为未能实现大量喷射而作为

×

(不可)。

23.附着性从原料粉体的总喷射量(kg)和常温下的回弹损失(kg)求出原料粉体的附着率,将比较例1的附着率作为100,在如此指数化后进行了评价。具体而言,当附着率(指数)大于110时作为

○

(良),当大于100、110以下时作为

△

(可),当100以下时作为

×

(不可)。

24.吐出导管的磨损在喷镀试验后,用

○

、

△

、

×

的3个等级对目视观察的吐出导管的磨损状态进行了

相对评价。即,以

○

、

△

、

×

的顺序吐出导管的磨损量以小到大。

25.回火的发生与否重复进行100次喷镀试验,当回火的发生次数为0次时作为

○

(良),当次数为1次时作为

△

(可),当次数为2次以上时作为

×

(不可)。

26.综合评价当所述各评价均为

○

时作为

○

(良),当虽然没有

×

但是至少有一个

△

时作为

△

(可),当至少有一个

×

时作为

×

(不可)。

27.表1

28.由于表1所示的实施例1~7均满足本发明的全部所述必要条件1~4,因此在喷射量、附着性、吐出导管的磨损及回火的发生与否的评价上没有

×

(不可),综合评价也是

○

(良)或

△

(可),得到了良好的结果。

29.与此相对,比较例1是运载气体的流量较少的例子,原料粉体的搬运能力不足,未能实现大量喷射。

30.比较例2是运载气体的流速较低的例子,无法得到充分的喷射效果,未能实现大量喷射。另一方面,比较例3是运载气体的流速较高的例子,吐出导管的磨损量较大。

31.比较例4是吐出导管的流路内的混合物的流速较低的例子,利用喷射的原料粉体的吸入量不足,未能实现大量喷射。另一方面,比较例5是吐出导管的流路内的混合物的流速较高的例子,吐出导管的磨损量较大。

32.比较例6是截面积比较小的例子,从喷射单元40的喷射口41喷射的混合物的流速过大,因回弹损失而附着性降低。另外,在喷射单元40的喷射口41处的压损变大,其结果喷射量降低而未能实现大量喷射。另一方面,比较例7是截面积比较大的例子,从喷射单元40的喷射口41喷射的混合物的流速较低,容易发生回火。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。