1.本公开涉及涡轮机外壳及增压器。本技术主张基于2019年4月17日提出的日本专利申请第2019-078484号的优先权的利益,其内容被援用于本技术。

背景技术:

2.在增压器的涡轮机外壳的内部形成有涡轮机涡旋流路。例如,专利文献1记载了将形成涡轮机涡旋流路的部件(内筒)用其它部件(外筒)覆盖的双重构造的结构。外筒及内筒为板金制。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平7-139364号公报

技术实现要素:

6.发明所要解决的课题

7.在使涡轮机外壳为双重构造的情况下,有时覆盖形成涡轮机涡旋流路的部件的外侧的部件使用铸造物。该情况下,外侧的部件根据涡轮机涡旋流路的形状成为复杂的形状,因此难以铸造。

8.本公开的目的在于提供能够容易进行铸造的涡轮机外壳及增压器。

9.用于解决课题的方案

10.为了解决上述课题,本公开的一方案的涡轮机外壳具备:第一内侧部件;第二内侧部件,其抵接于第一内侧部件;涡轮机涡旋流路,其被第一内侧部件及第二内侧部件围绕而形成;第一铸造外壳,其覆盖第一内侧部件中的与第二内侧部件相反的一侧;以及第二铸造外壳,其覆盖第二内侧部件中的与第一内侧部件相反的一侧。

11.上述涡轮机外壳也可以具备:第一冷却流路,其形成于第一铸造外壳,且供冷却介质流通;以及第二冷却流路,其形成于第二铸造外壳,且供冷却介质流通。

12.第一冷却流路和第二冷却流路也可以连通。

13.上述涡轮机外壳也可以具备:第一开口,其形成于第一铸造外壳,且与第一冷却流路连通;以及第二开口,其形成于第二铸造外壳,且与第二冷却流路连通。

14.第一冷却流路和第二冷却流路也可以不连通。

15.第一铸造外壳及第二铸造外壳也可以是铝合金制。

16.第一内侧部件及第二内侧部件也可以是板金制。

17.上述涡轮机外壳也可以具备:开口孔,其在第一铸造外壳及第二铸造外壳的一方或双方形成,且具有向外部开口的开口部;以及管部件,其配置于开口孔的内侧,且形成与涡轮机涡旋流路连通的流入路或流出路。

18.上述涡轮机外壳也可以具备压入部件,该压入部件在开口孔中配置于比管部件靠开口部侧,且被压入开口孔。

19.也可以是,管部件形成流入路,上述涡轮机外壳具备连通部,该连通部位于涡轮机涡旋流路与管部件之间,与涡轮机涡旋流路和流入路连通,且相对于管部件的一端在径向上对置。

20.为了解决上述课题,本公开的一方案的增压器具备上述涡轮机外壳。

21.发明的效果

22.根据本公开,可以容易地进行铸造。

附图说明

23.图1是增压器的概略剖视图。

24.图2是从流出口侧观察涡轮机外壳的图。

25.图3是图2的iii

‑

iii线剖视图。

26.图4是图2的iv

‑

iv线剖视图。

27.图5是用于说明第一冷却流路、第二冷却流路的第一图。

28.图6是用于说明第一冷却流路、第二冷却流路的第二图。

29.图7是用于说明第一冷却流路、第二冷却流路的第三图。

具体实施方式

30.以下,参照附图,对本公开的一实施方式详细地进行说明。实施方式中表示的尺寸、材料、其它具体的数值等只是用于使理解容易的示例,除非另有说明,否则不限定本公开。此外,在本说明书及附图中,对具有实质上相同的功能、结构的要素标注相同的符号,由此省略重复说明。另外,与本公开没有直接关系的要素省略图示。

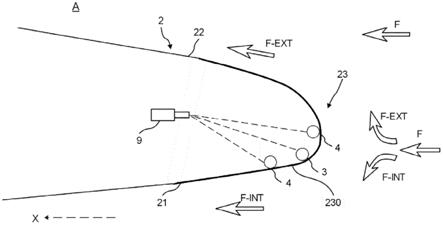

31.图1是增压器c的概略剖视图。将图1所示的箭头l方向作为增压器c的左侧进行说明。将图1所示的箭头r方向作为增压器c的右侧进行说明。如图1所示,增压器c具备增压器主体1。增压器主体1具备轴承外壳2。在轴承外壳2的左侧通过未图示的紧固部件连结有涡轮机外壳100。在轴承外壳2的右侧通过紧固螺栓3连结有压缩机外壳4。

32.在轴承外壳2形成有容纳孔2a。容纳孔2a沿增压器c的左右方向贯通。在容纳孔2a设有轴承5。在图1中,作为轴承5的一例,表示全浮式轴承。但是,轴承5也可以是半浮式轴承、滚动轴承等其它径向轴承。由轴承5旋转自如地轴支承转轴6。在转轴6的左端部设有涡轮机叶轮7。涡轮机叶轮7旋转自如地容纳于涡轮机外壳100内。在转轴6的右端部设有压缩机叶轮8。压缩机叶轮8旋转自如地容纳于压缩机外壳4内。

33.在压缩机外壳4形成有吸气口9。吸气口9在增压器c的右侧开口。吸气口9连接于未图示的空气过滤器。另外,在利用紧固螺栓3将轴承外壳2和压缩机外壳4连结的状态下,形成有扩散流路10。扩散流路10将空气升压。扩散流路10从转轴6(压缩机叶轮8)的径方向(以下,简称为径向)的内侧朝向外侧形成为环状。扩散流路10在上述的径向的内侧经由压缩机叶轮8连通于吸气口9。

34.另外,在压缩机外壳4的内部形成有压缩机涡旋流路11。压缩机涡旋流路11为环状。压缩机涡旋流路11位于比压缩机叶轮8靠径向的外侧。压缩机涡旋流路11与未图示的发动机的气缸连通。压缩机涡旋流路11还连通于扩散流路10。当压缩机叶轮8旋转时,从吸气口9向压缩机外壳4内吸入空气。吸入的空气在流通于压缩机叶轮8的叶片间的过程中受离

心力的作用而加速。进行了加速的空气在扩散流路10及压缩机涡旋流路11升压。进行了升压的空气从未图示的吐出口流出,被引导至发动机的气缸。

35.在涡轮机外壳100形成有流出口110。流出口110在增压器c的左侧开口。流出口110连接于未图示的废气净化装置。另外,在涡轮机外壳100设有流路13和涡轮机涡旋流路14。涡轮机涡旋流路14位于比涡轮机叶轮7靠径向的外侧。流路13位于涡轮机叶轮7与涡轮机涡旋流路14之间。

36.图2是从流出口110侧观察涡轮机外壳100的图。如图2所示,在涡轮机外壳100形成有流入口112。涡轮机涡旋流路14与流入口112连通。从未图示的发动机的排气歧管排出的废气被引导至流入口112。

37.涡轮机涡旋流路14还连通于上述的流路13。从流入口112引导到涡轮机涡旋流路14的废气经由流路13及涡轮机叶轮7的叶片间被引导至流出口110。引导到流出口110的废气在其流通过程中使涡轮机叶轮7旋转。

38.涡轮机叶轮7的旋转力经由转轴6传递到压缩机叶轮8。如上述地,空气通过压缩机叶轮8的旋转力升压,并被引导至发动机的气缸。

39.图3是图2的iii

‑

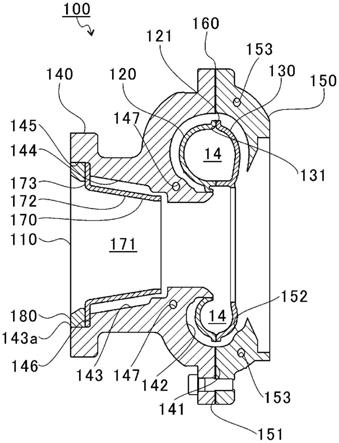

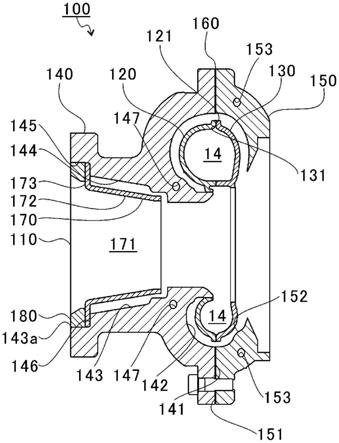

iii线剖视图。如图3所示,涡轮机外壳100包括第一内侧部件120、第二内侧部件130、第一铸造外壳140、第二铸造外壳150。第一内侧部件120、第二内侧部件130是板金制。第一铸造外壳140、第二铸造外壳150是铝合金制的铸造物。

40.第二内侧部件130相对于第一内侧部件120在涡轮机叶轮7的旋转轴方向(以下简称为轴向)上抵接。第一内侧部件120的第一抵接面121和第二内侧部件130的第二抵接面131抵接。第一抵接面121、第二抵接面131垂直于轴向地延伸。但是,第一抵接面121、第二抵接面131也可以相对于轴向倾斜。

41.涡轮机涡旋流路14被第一内侧部件120及第二内侧部件130围绕而形成。将涡轮机涡旋流路14用包括涡轮机叶轮7的旋转轴的平面切断后的剖面形状大致为圆形。但是,涡轮机涡旋流路14的剖面形状也可以是其它形状。第一内侧部件120、第二内侧部件130对合而形成的结构涡轮机涡旋流路14同样地大致沿涡轮机叶轮7的旋转方向延伸。

42.第一铸造外壳140覆盖第一内侧部件120中的与第二内侧部件130相反的一侧(与涡轮机涡旋流路14相反的一侧,图3中,左侧)。第二铸造外壳150覆盖第二内侧部件130中的与第一内侧部件120相反的侧(与涡轮机涡旋流路14相反的一侧,图3中,右侧)。

43.第一铸造外壳140中的第二铸造外壳150侧形成有第一端面141。第二铸造外壳150中的第一铸造外壳140侧形成有第二端面151。第一端面141、第二端面151垂直于轴向延伸。但是,第一端面141、第二端面151也可以相对于轴向倾斜。在第一端面141与第二端面151之间配置有密封垫160。通过密封垫160,第一端面141、第二端面151之间的密封性提高。

44.在第一端面141形成有第一凹陷部142。第一凹陷部142从第一端面141沿轴向凹陷。第一凹陷部142沿第一内侧部件120延伸。在第二端面151形成有第二凹陷部152。第二凹陷部152从第二端面151沿轴向凹陷。第二凹陷部152沿第二内侧部件130延伸。第一内侧部件120、第二内侧部件130配置于由第一凹陷部142、第二凹陷部152围绕的空间。第一内侧部件120、第二内侧部件130与第一铸造外壳140、第二铸造外壳150之间形成有间隙。该间隙容纳有未图示的隔热材料。但是,即使不设置隔热材料,也具有空气起到的隔热效果。第一内侧部件120与第一铸造外壳140的间隙比第一内侧部件120的板厚大。但是,第一内侧部件

120与第一铸造外壳140的间隙也可以比第一内侧部件120的板厚小,也可以大致相等。第二内侧部件130与第二铸造外壳150的间隙比第二内侧部件130的板厚大。但是,第二内侧部件130与第二铸造外壳150的间隙也可以比第二内侧部件130的板厚小,也可以大致相等。

45.然而,假定第一铸造外壳140、第二铸造外壳150也为与第一内侧部件120、第二内侧部件130同样的板金制的情况。该情况下,形状的自由度小且导致大型化。另外,如上述地,在形成按照第一内侧部件120、第二内侧部件130的铸造物的情况下,形状复杂,难以出砂等,铸造不容易。若为分割成第一铸造外壳140、第二铸造外壳150的构造,则第一凹陷部142、第二凹陷部152面向第一端面141、第二端面151。因此,容易出砂,铸造变得容易。

46.另外,在第一铸造外壳140形成有流出开口孔143(开口孔)。流出开口孔143中的与第二铸造外壳150相反的一侧(图3中,左侧)的一端为开口部143a。开口部143a向涡轮机外壳100的外部开口。流出开口孔143延伸至涡轮机涡旋流路14的径向的内侧。

47.在流出开口孔143的一端侧形成有倾斜部144及大径部145。倾斜部144相对于轴向倾斜。倾斜部144的内径越靠第二铸造外壳150侧越小。大径部145位于倾斜部144中的流出开口孔143的一端侧。大径部145的内径比倾斜部144的内径大。大径部145和倾斜部144通过台阶面146连接。台阶面146例如相对于轴向垂直。但是,台阶面146也可以相对于轴向倾斜。另外,倾斜部144也可以沿轴向延伸。

48.在流出开口孔143配置有管部件170及压入部件180。管部件170是板金制。在管部件170的内部形成有流出路171。流出路171经由流出开口孔143连通于涡轮机涡旋流路14。压入部件180配置于比管部件170靠开口部143a侧。在压入部件180形成有上述的流出口110。通过了涡轮机涡旋流路14的废气通过流出路171从流出口110排出。

49.管部件170具有圆筒部172及凸缘部173。圆筒部172相对于轴向倾斜。圆筒部172以与倾斜部144大致相同的朝向倾斜。在圆筒部172与倾斜部144的径向之间形成有间隙。圆筒部172(管部件170)与倾斜部144(第一铸造外壳140)的间隙比圆筒部172的厚度大。但是,圆筒部172(管部件170)与倾斜部144(第一铸造外壳140)的间隙也可以比圆筒部172的厚度小,也可以大致相等。由此,向倾斜部144的传热被抑制。凸缘部173位于圆筒部172中的流出开口孔143的一端侧。凸缘部173相对于轴向垂直。但是,凸缘部173也可以相对于轴向倾斜。凸缘部173配置于大径部145。

50.压入部件180为环状。压入部件180被压入大径部145。凸缘部173被压入部件180和台阶面146夹持。这样,管部件170安装于流出开口孔143(第一铸造外壳140)。管部件170容易变形,因此向流出开口孔143的压入变得困难。通过使用压入部件180,管部件170的安装变得容易。

51.图4是图2的iv

‑

iv线剖视图。如图4所示,在涡轮机外壳100形成有流入开口孔113(开口孔)。在此,流入开口孔113由第一铸造外壳140及第二铸造外壳150构成。但是,流入开口孔113也可以构成于第一铸造外壳140及第二铸造外壳150的任一个。在流入开口孔113的一端侧形成有开口部113a。开口部113a向涡轮机外壳100的外部开口。流入开口孔113的另一侧(涡轮机涡旋流路14侧)连通于由第一凹陷部142、第二凹陷部152围绕的空间。

52.在流入开口孔113的开口部113a侧形成有倾斜部114及大径部115。倾斜部114的内径越靠流入开口孔113的涡轮机涡旋流路14侧越小。大径部115位于倾斜部114中的流入开口孔113的开口部113a侧。大径部115的内径比倾斜部114的内径大。大径部115和倾斜部114

通过台阶面116连接。台阶面116例如相对于轴向垂直。但是,台阶面116也可以相对于轴向倾斜。

53.在流入开口孔113配置有管部件190及压入部件200。管部件190是板金制。在管部件190的内部形成有流入路191。流入路191连通于涡轮机涡旋流路14。压入部件200配置于比管部件190靠开口部113a侧。在压入部件200形成有上述的流入口112。从流入口112流入的废气通过流入路191流入涡轮机涡旋流路14。

54.管部件190具有圆筒部192及凸缘部193。圆筒部192相对于轴向倾斜。圆筒部192以与倾斜部114大致相同的朝向倾斜。在圆筒部192与倾斜部114的径向之间形成有间隙。由此,向倾斜部114的传热被抑制。凸缘部193位于圆筒部192中的流入开口孔113的开口部113a侧。凸缘部193相对于轴向垂直。但是,凸缘部193也可以相对于轴向倾斜。凸缘部193配置于大径部115。

55.压入部件200为环状。压入部件200被压入大径部115。凸缘部193被压入部件200和台阶面116夹持。这样,管部件190安装于流如开口孔113(第一铸造外壳140)。管部件190容易变形,因此向流入开口孔113的压入变得困难。通过使用压入部件200,管部件190的安装变得容易。

56.另外,在第一内侧部件120中的与管部件190相反的一侧的端部122形成有第一抵接面121。在第二内侧部件130中的与管部件190相反的一侧的端部132形成有第二抵接面131。端部122形成有比端部132向从管部件190分离的侧(图4中、左侧)延伸的突出部122a。在第一铸造外壳140的第一端面141形成有槽部141a。突出部122a进入槽部141a。突出部122a被第一端面141和第二端面151夹持。这样的突出部122a和槽部141a在涡轮机叶轮7的旋转方向上分离地形成有多个。通过突出部122a被夹持,第一铸造外壳140、第二铸造外壳150安装于第一内侧部件120、第二内侧部件130。在此,对突出部122a设于第一内侧部件120侧的情况进行了说明。但是,突出部122a也可以设于第二内侧部件130侧。该情况下,槽部141a设于第二端面151。

57.由第一内侧部件120、第二内侧部件130形成内侧开口210及连通部211。内侧开口210在流入口112侧开口。连通部211从内侧开口210延伸到涡轮机涡旋流路14。即,连通部211位于涡轮机涡旋流路14与管部件190之间。连通部211连通于涡轮机涡旋流路14及流入路191。

58.管部件190的一端插通于内侧开口210。即,连通部211相对于管部件190的一端在径向上对置(重叠)。在此,对管部件190插通与连通部211的情况进行了说明,但也可以是连通部211插通于管部件190。但是,管部件190插通于连通部211更能够使气体难以泄漏。

59.即使存在管部件190、连通部211因热变形而沿图4中、左右方向(管部件190的中心轴方向)伸缩的情况,在与连通部211之间伸缩也被允许。因此,可抑制作用于管部件190、连通部211的应力。在此,管部件190和连通部211互相不接触。但是,管部件190和连通部211如果管部件190的中心轴方向的相对移动被允许,则也可以在径向上接触。另外,如果管部件190与连通部211的径向的相对移动被允许,则两者也可以在中心轴方向上接触。

60.另外,如图3所示,在第一铸造外壳140形成有第一冷却流路147。在第二铸造外壳150形成有第二冷却流路153。第一冷却流路147、第二冷却流路153例如包括在流出开口孔143的中心轴周围延伸的部位。但是,第一冷却流路147、第二冷却流路153的路径不限于此,

怎样的路径都可以。在第一冷却流路147、第二冷却流路153流通冷却水等冷却介质。

61.以下,对第一冷却流路147、第二冷却流路153的路径图案示例多个。

62.图5是用于说明第一冷却流路147、第二冷却流路153的第一图。图5所示的路径图案中,第一冷却流路147、第二冷却流路153通过连通路117连通。连通路117形成有一个或多个。在第一铸造外壳140形成有连通于第一冷却流路147的冷却入口部118(第一开口)、冷却出口部119(第一开口)。

63.冷却介质从冷却入口部118流入第一冷却流路147。然后,冷却介质通过连通路117流入第二冷却流路153,且通过另一连通路117回流到第一冷却流路147。冷却介质从冷却出口部119排出。

64.图6是用于说明第一冷却流路147、第二冷却流路153的第二图。图6所示的路径图案中,第一冷却流路147、第二冷却流路153通过连通路117连通。连通路117形成有一个或多个。在第一铸造外壳140形成有冷却入口部118(第一开口)。在第二铸造外壳150形成有冷却出口部119(第二开口)。

65.冷却介质从冷却入口部118流入第一冷却流路147。然后,冷却介质通过连通路117流入第二冷却流路153,从冷却出口部119排出。在此,对冷却入口部118形成于第一铸造外壳140,且冷却出口部119形成于第二铸造外壳150的情况进行了说明。但是,也可以冷却入口部118形成于第二铸造外壳150,冷却出口部119形成于第一铸造外壳140。

66.图7是用于说明第一冷却流路147、第二冷却流路153的第三图。图7所示的路径图案中未形成连通路117。第一冷却流路147、第二冷却流路153不连通(断开)。在第一铸造外壳140、第二铸造外壳150双方分别形成有冷却入口部118、冷却出口部119。

67.在第一铸造外壳140中,冷却介质从冷却入口部118(第一开口)流入,从冷却出口部119(第一开口)流出。在第二铸造外壳150中,冷却介质从冷却入口部118(第二开口)流入,从冷却出口部119(第二开口)流出。

68.这样,在涡轮机外壳100中形成有第一冷却流路147、第二冷却流路153。涡轮机外壳100为对分成第一铸造外壳140、第二铸造外壳150的结构,因此通过铸造容易形成第一冷却流路147、第二冷却流路153。另外,通过第一冷却流路147、第二冷却流路153,第一铸造外壳140、第二铸造外壳150的冷却性提高。由此,能够以耐热性低的低价原料构成第一铸造外壳140、第二铸造外壳150。

69.以上,参照附图对本公开的一实施方式进行了说明,但不言而喻,本公开不限于该实施方式。应当了解,本领域技术人员显然可以在权利要求书记载的范围内想到各种变更例或修正例,它们当然也属于本公开的技术范围。

70.例如,如在上述的实施方式中说明的第一铸造外壳140、第二铸造外壳150那样将外壳对分的结构也可以应用于压缩机外壳4。由此,在压缩机外壳4形成冷却流路的情况下,容易铸造。

71.另外,在上述的实施方式中对第一铸造外壳140及第二铸造外壳150为铝合金制的情况进行了说明。该情况下,相比使用高价的耐热原料,能够实现轻量化及降低成本。但是,第一铸造外壳140及第二铸造外壳150也可以由其它原料构成。

72.另外,在上述的实施方式中,对第一内侧部件120及第二内侧部件130为板金(金属薄片)制的情况进行了说明。通过使用板金能够降低成本。但是,第一内侧部件120及第二内

侧部件130也可以由板金以外的原料形成。

73.另外,在上述的实施方式中,对设有管部件170、190的情况进行了说明。该情况下,向第一铸造外壳140、第二铸造外壳150的传热被抑制。因此,能够由耐热性低的低价的原料构成第一铸造外壳140、第二铸造外壳150。但是,管部件170、190不是必须的结构。

74.另外,在上述的实施方式中,对设有压入部件180、200的情况进行了说明。但是,压入部件180、200不是必须的结构。

75.另外,在上述的实施方式中,在管部件190与连通部211之间可以没有径向及轴向的间隙。另外,连通部211的重叠的结构也可以应用于流出路171侧的管部件170。

76.生产上的可利用性

77.本公开能够用于涡轮机外壳及增压器。

78.符号说明

79.14—涡轮机涡旋流路,100—涡轮机外壳,113—流入开口孔(开口孔),113a—开口部,118—冷却入口部(第一开口、第二开口),119—冷却出口部(第一开口、第二开口),120—第一内侧部件,130—第二内侧部件,140—第一铸造外壳,143—流出开口孔(开口孔),143a—开口部,147—第一冷却流路,150—第二铸造外壳,153—第二冷却流路,170—管部件,171—流出路,180—压入部件,190—管部件,191—流入路,200—压入部件,211—连通部,c—增压器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。