1.本发明涉及飞行器涡轮喷射引擎领域,更具体地涉及飞行器涡轮喷射引擎短舱的进气管。

背景技术:

2.已知地,飞行器包括一个或多个涡轮喷射引擎,以使得能够通过加速在涡轮喷射引擎中从上游向下游流动的气流来实现其推进。

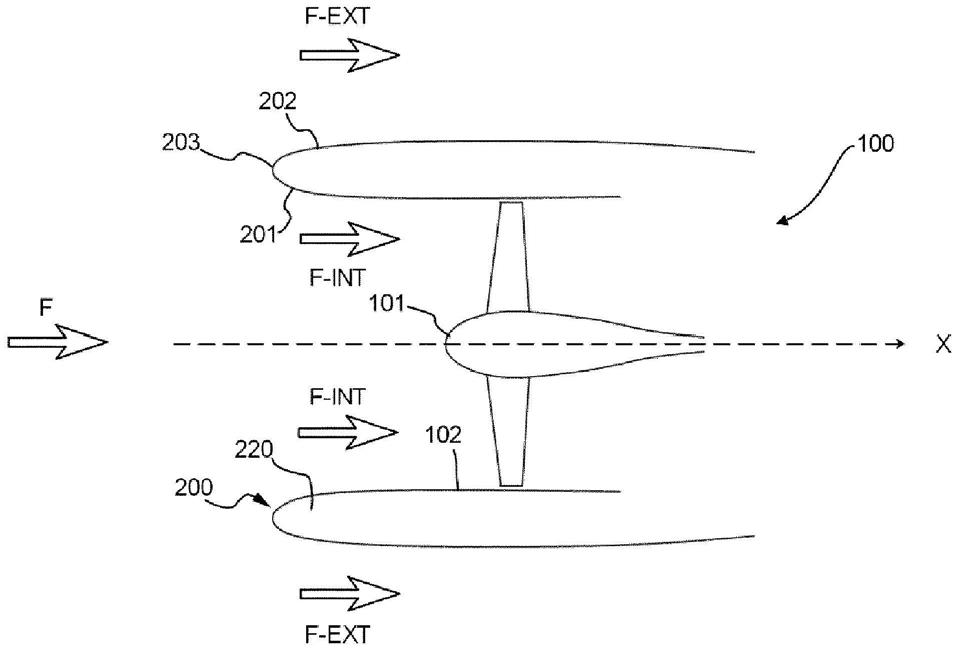

3.参考图1,示出了涡轮喷射引擎100,该涡轮喷射引擎沿轴线x延伸,并包括绕轴线x可转动地安装在外壳102中的风扇101,以便在涡轮喷射引擎100的推力阶段加速涡轮喷射引擎100中从上游向下游流动的气流,也即内部气流f

‑

int。下文中,术语“上游”和“下游”是相对于内部气流f

‑

int的流动方向来定义的。

4.已知地,涡轮喷射引擎100包括短舱,该短舱在其上游端处包括进气管200,该进气管包括朝向轴线x的内壁201和与内壁201相对的外壁202。内壁201和外壁202通过包括前缘的进气管唇缘203连接,从而形成环形腔220。进气管200具有空气动力学轮廓,用于将上游气流f分成由内壁201引导的内部气流f

‑

int和由外壁202引导的外部气流f

‑

ext。下文中,术语“内”和“外”相对于涡轮喷射引擎100的轴线x的径向方向限定。

5.为了减小飞行器的制动距离,特别是在着陆期间的制动距离,已知在短舱中集成反推力系统,以改变排气管处的气流方向,以产生反推力。已知地,反推力是通过在矫直装置下游打开二次流中的襟翼和/或格栅来产生的,以便径向向外或向上游引导气流。

6.对于大涵道比的涡轮喷射引擎来说,短舱具有大直径,并不期望以集成的方式安装常规的反推力系统,因为这种方式会对涡轮喷射引擎的重量、整体尺寸和阻力产生显著的不利影响。

7.为了产生反推力,另一个解决方案提供了一个可变距风扇,或vpf,以便使位于涡轮喷射引擎的二次流中流动的气流反向流动,从而产生反推力以实现飞行器在着陆或任何其它机动期间的减速。

8.参考图2,在反推力阶段,反向气流f

‑

inv在涡轮喷射引擎100中从下游向上游流动,即,与图1中的内部气流f

‑

int方向相反。更精确地说,反向气流f

‑

inv在风扇叶片101的头部与外壳102之间流动。反向气流f

‑

inv由内壁201大致沿轴线x轴向向上游引导。此反向气流f

‑

inv此时与上游气流f相反,从而实现反推力。

9.实际上,如图2所示,在反推力阶段,反向气流f

‑

inv在风扇101的旋转作用下以方位角方式扭转。因此,反向气流f

‑

inv不会与上游气流f沿同一方向流动,这降低了反推力阶段的性能。此外,部分反向气流f

‑

inv会在大致径向的方向上绕过进气管200的空气动力学轮廓,这会导致在进气管唇缘203附近出现局部凹陷区p。此局部凹陷p会生成上游吸力,即与反推力相反的力。实际上,此现象非常显著地影响了反推力阶段的性能。

10.因此,本发明旨在减少此现象,以便在在不影响所述飞行器在推力阶段性能的同时提高涡轮喷射引擎在反推力阶段的性能。

11.在现有技术中,从专利申请us3736750a1可知,为了减少噪声,进气管包括可在巡航、起飞与着陆状态之间运动的环状部。此环状部不会增大反推力,特别是对于高涵道比喷射引擎,其襟翼反推力系统很重并且整体尺寸很大。

技术实现要素:

12.本发明涉及一种飞行器涡轮喷射引擎短舱的进气管,所述飞行器涡轮喷射引擎短舱沿从上游向下游定向的轴线x延伸,所述飞行器涡轮喷射引擎短舱中的内部气流在推力阶段从上游向下游流动,反向气流在反推力阶段从下游向上游流动,所述进气管绕轴线x周向延伸,并包括朝向轴线x且被配置为引导所述内部气流和所述反向气流的内壁以及与所述内壁相对并被配置为引导外部气流的外壁,所述内壁和所述外壁通过进气管唇缘彼此连接。

13.本发明的显著之处在于,所述进气管包括多个导流叶片,每个导流叶片在缩回位置和伸出位置之间运动:

14.‑

缩回位置,推力增大;

15.‑

在伸出位置,所述导流叶片从内壁径向向内伸出,以便引导内壁上的反向气流,从而增大反推力。

16.借助于本发明,导流叶片伸出,以便引导反向气流在内壁附近流动。因此,部分反向气流的回转减少或甚至消除,从而直接与轴向气流相反,以获得最佳的反推力。因此,通过位于风扇下游并在推力阶段使用的ogv型叶片,风扇上游的进气管导流叶片可在反推力阶段进行最佳引导,以引导来自风扇的反向气流。

17.进一步,由于被引导的气流是沿轴向延伸的,这促进了气流在进气管唇缘处的分离,并因此与现有技术相比,通过消除真空的方式提高了推力。

18.术语“导流叶片”是指空气动力学轮廓以及任何其它轮廓,如恒定厚度的直的或倾斜的板。

19.根据本发明的一个方面,各导流叶片以绕轴线x沿周向均匀地或不均匀地分布在进气管上,以便根据进气管以及更一般地短舱的圆周环境来调整导向。因此,反向气流可以根据需要和限制有利地定向。

20.根据本发明的一个方面,所述进气管包括至少一个驱动件,所述驱动件被配置为驱动所述导流叶片从所述缩回位置运动至所述伸出位置。

21.根据一个方面,驱动件是主动的。驱动件呈可控致动器的形式。

22.根据另一方面,驱动件是被动的,并且优选的为气动导管的形式,所述气动导管形成在环形腔中并且通向导流叶片,以便通过抽气或吹气的方式使导流叶片在缩回位置与伸出位置之间运动。

23.根据另一方面,所述导流叶片可移动和/或可转动地安装在所述进气管中。导流叶片被配置为绕基本平行于轴线x的轴线(横向旋转)或基本垂直于轴线x的轴线(纵向旋转)转动。

24.根据本发明的一个方面,所述导流叶片具有空气动力学轮廓。导流叶片在径向横截面中包括位于下游的前缘和位于上游的后缘。因此,导流叶片适于仅在反推力阶段引导气流。优选地,导流叶片包括特别是呈弯曲表面的正面和特别是呈弯曲表面的背面。

25.根据本发明的一个方面,所述进气管包括在闭合位置与打开位置之间运动的遮盖件,在所述闭合位置,所述遮盖件遮盖处于缩回位置的导流叶片,以便确保推力阶段的空气动力学轮廓;在所述打开位置,所述遮盖件偏离其闭合位置,使得所述导流叶片处于所述伸出位置。此遮盖件可使进气管的空气动力学轮廓在缩回位置被优化。

26.根据一个方面,导流叶片在缩回位置在进气管的环形腔中延伸。根据一个方面,导流叶片延伸至方位角腔中。

27.本发明还涉及一种飞行器涡轮喷射引擎,所述飞行器涡轮喷射引擎沿从上游向下游定向的轴线x延伸,所述飞行器涡轮喷射引擎中的内部气流在推力阶段从上游向下游流动,所述飞行器涡轮喷射引擎中的反向气流在反推力阶段从下游向上游流动,所述涡轮喷射引擎包括风扇和短舱,所述风扇被配置为提供反推力,所述短舱包括进气管,如先前所阐述的,以便增大反推力,所述风扇叶片位于所述风扇的上游。

28.根据本发明的一个优选方面,所述涡轮喷射引擎包括风扇叶片,导流叶片的长度小于风扇叶片长度的1/3。

29.本发明还涉及一种使用如以上所述的进气管的方法,包括,在所述涡轮喷射引擎的推力阶段,使至少一个导流叶片处于所述缩回位置;在所述涡轮喷射引擎的反推力阶段,驱动所述导流叶片运动至所述伸出位置,使得所述导流叶片从所述内壁径向向内伸出,以便引导所述内壁的所述反向气流,从而增大反推力。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面对实施例描述中所需要使用的附图作简单地介绍,在附图中,相同的附图标记表示类似的对象:

31.图1是现有技术的涡轮喷射引擎短舱在推力阶段的纵向横截面示意图;

32.图2是现有技术的涡轮喷射引擎短舱在反推力阶段的纵向横截面示意图;

33.图3是本发明的的涡轮喷射引擎短舱在推力阶段的纵向横截面示意图;

34.图4是本发明的涡轮喷射引擎短舱在反推力阶段的纵向横截面示意图;

35.图5是本发明的进气管的横截面示意图,进气管的进气管唇缘上的一行导流叶片位于缩回位置;

36.图6是本发明的进气管的横截面示意图,进气管的进气管唇缘上的一行导流叶片位于伸出位置;

37.图7a和图7b分别是本发明的进气管的进气管唇缘上的导流叶片位于第一缩回位置时和位于第二伸出位置时的进气管的纵向横截面示意图;

38.图7c是本发明包括与遮盖件固接的导流叶片的进气管的纵向截面示意图;

39.图8是本发明的导流叶片位于伸出位置时进气管在旋转平面中的局部示意图;

40.图9a图9b,图9c和图9d是本发明旋转导流叶片的运动示意图;

41.图10a图10b,图10c和图10d是本发明平移导流叶片沿相对径向倾斜的方向运动的运动示意图;

42.图11a和图11b是包括被动驱动件的进气管示意图。

43.应该注意的是,附图详细阐述了本发明以实施本发明,所述附图当然可以用来在适当的情况下进一步定义本发明。

具体实施方式

44.参考图3和图4,示出了本发明的涡轮喷射引擎1,该涡轮喷射引擎沿从上游向下游定向的轴线x延伸,并包括绕轴线x可转动地安装在限定气流的外壳12中的风扇11。已知地,风扇11被配置为在推力阶段加速在涡轮喷射引擎1中从上游向下游流动的气流,也即内部气流f

‑

int(图3),在反推力阶段加速在涡轮喷射引擎1中从下游向上游流动的气流,也即反向气流f

‑

inv(图4)。实际上,反向气流f

‑

inv在气流的径向外部从下游向上游流动,特别在超过气流半径的1/3处。内部气流f

‑

int总是在气流的径向内部从上游向下游流动,特别是在超过气流半径的2/3处。内部气流f

‑

int的流速足够快,以避免涡轮喷射引擎的任何泵送现象。

45.如图3所示,涡轮喷射引擎1包括短舱,该短舱在其上游端包括绕轴线x周向延伸的进气管2,该进气管包括朝向轴线x并被配置为引导内部气流f

‑

int和反向气流f

‑

inv的内壁21以及与内壁21相对并被配置为引导外部气流f

‑

ext的外壁22。内壁21和外壁22通过包括前缘的进气管唇缘23连接,以形成环形腔20。

46.在本实施例中,涡轮喷射引擎1包括反推力装置,特别是可变距风扇11或vpf,以使涡轮喷射引擎1中流动的气流反向流动,并因此产生反推力,以实现飞行器在着陆期间的减速。

47.根据本发明,参考图3和图4,进气管2包括多个导流叶片3,每个导流叶片3在缩回位置a和伸出位置b之间运动:

48.‑

在缩回位置a,推力增大;

49.‑

在伸出位置b,所述导流叶片3从内壁21径向向内伸出,以便引导来自内壁21的反向气流f

‑

inv,以增大反推力。

50.因此,进气管2在推力阶段和反推力阶段实现两种不同的作用。在缩回位置a,导流叶片3不会影响具有空气动力学轮廓的前缘23的空气动力学性能。因此推力是最佳的。

51.随着导流叶片3运动至伸出位置b,每个导流叶片3可引导在反推力阶段已被风扇11预先扭转的f

‑

inv气流。因此,被引导的反向气流f

‑

invr在进气管21的内壁21上流动,这与上游气流f最佳地相对。反推力阶段的性能是最佳的。

52.根据本发明,在反推力阶段,导流叶片3的功能与位于二次流中的叶片类似,且以缩写“出口导流叶片”被本领域技术人员熟知。

53.参考图5,示出了进气管2,该进气管包括多个导流叶片3,这些导流叶片绕轴线x沿周向分布在进气管2上,该分布方式使得能够改善反推力阶段的性能。优选地,导流叶片3的数量足够多以允许在进气管2的整个圆周上进行导流,同时也足够少以减少重量和阻力。优选地,当涡轮喷射引擎1包括ogv型叶片时,用于反推力阶段的导流叶片3的数量基本上等于ogv型叶片的数量。

54.优选地,为了在进气管的圆周处不均匀地对反向气流引导,导流叶片3可以不相同或者可以运动至不同的伸出位置。这有利地考虑了进气管的周围环境,特别是通过引导反向气流来减少噪音。

55.优选地,导流叶片3成行排布,每行导流叶片包括多个与轴线x的径向距离相等的导流叶片3。可选地,导流叶片3可位于不同径向距离处,以在进气管的圆周处不同程度地实现对反向气流引导。例如,图5中示出了一行导流叶片,但显然行数可以更多。

56.导流叶片3的轴向位置,即距风扇11的距离,可根据应用而变化。实际上,导流叶片3离风扇11越近,导流效果越好。相反地,导流叶片3离风扇11越远,生成的噪音越少。

57.参考图7a和图7b,示出了进气管2,该进气管包括沿径向运动的导流叶片3。然而,不言而喻,导流叶片3的运动方向可包括纵向或方位角分量,重要的是其运动方向至少包括径向分量。然而,优选的,运动方向为径向方向,因其可使导流叶片3实现与径向延伸的ogv叶片类似的功能。内壁21包括通向环形腔20的入口210,导流叶片3在该环形腔中运动至伸出位置b。入口210的尺寸被设置为使得其与在伸出位置b的导流叶片3的间隙最小。这减少了在伸出位置b时反向气流f

‑

inv在环形腔20中的流动。

58.在本实施例中,进气管2包括驱动件9,以驱动导流叶片3从缩回位置a平移至伸出位置b。例如,此驱动件9为主动驱动件9,如呈气动、液压、电动或其它致动器的形式,其接收控制器的指令后驱动导流叶片3。优选地,驱动件9还可驱动导流叶片3从伸出位置b平移至缩回位置a。进气管2可以包括一个或多个驱动件9。

59.如图8所示,导流叶片3在径向横截面中包括位于下游的前缘ba和位于上游的后缘bf。优选地,导流叶片具有空气动力学轮廓,以便在导流叶片3的正面和背面引导反向气流f

‑

inv,并获得轴向流动的被引导的反向气流f

‑

invr。

60.仍然参考图7a和图7b,驱动件9可驱动导流叶片3径向向内移动,以使导流叶片3伸出并位于被风扇11扭转的反向气流f

‑

inv中。

61.可选的,参考图7a和图7b,进气管2包括在闭合位置c1与打开位置c2之间运动的遮盖件4,在闭合位置,所述遮盖件4遮盖位于缩回位置a的导流叶片3,以便确保推力阶段的空气动力学轮廓(图7a);在打开位置,所述遮盖件4从闭合位置c1偏离,以允许导流叶片3运动至伸出位置b(图7b)。在缩回位置a中,遮盖件4遮盖入口210,在伸出位置b中,遮盖件4不会遮盖该入口。

62.优选地,遮盖件4由与内壁21相同的材料制成,且其形状为内壁21的延伸,使得进气管2的空气动力学轮廓在推力阶段保持不变。

63.在图7a至图7b的示例中,遮盖件4沿内壁21向上游平移,从闭合位置c1移动至打开位置c2。然而,不言而喻,遮盖件4可能具有其它形状并以不同的方式运动,特别是沿圆周方向运动。此外,遮盖件4可以包括一个或多个部件。此外,遮盖件4的运动可以由导流叶片3上的驱动件9或任何其它驱动件来驱动。

64.在伸出位置b,如图7b和图8所示,导流叶片3作用于反向气流f

‑

inv,以使其与上游气流f轴向相对,并实现最佳的反推力。风扇11因而可以在反推力阶段发挥作用。

65.可选地,参考图7c,遮盖件4与导流叶片3的内端连为一体,并在反向气流f

‑

inv中与该导流叶片3一起移动。此实施例仅需要移动导流叶片3,这是有利的。

66.仍然参考图7c,导流叶片3在其外端处包括封闭件6,该封闭件被配置为至少部分地封堵内壁21的入口210,导流叶片3相对内壁21移动至伸出位置b。此封闭件6有利地使得可以减少反向气流f

‑

inv在进气管2的环形腔20中流动,特别是减少气流通过导流叶片3与入口210之间形成的间隙的流动。当然,此封闭件6也适用于其它实施例。封闭件6优选的与导流叶片3一体成型。

67.在图7a至图7c中,已经示出了大致在径向方向上运动的导流叶片3。然而,导流叶片3的运动方向可以为其他方向。

68.参考图9a至图9b,示出了第一旋转运动,其中导流叶片3绕上游的转轴30枢转。在缩回位置a(图9a),导流叶片3向下游纵向对齐,然后向上游转动,以在伸出位置b(图9b)大致呈径向展开。在伸出位置b,导流叶片3不必径向展开,但可以向下游或上游倾斜。

69.类似地,参考图9c至图9d,示出了第二旋转运动,其中导流叶片3绕转轴30向下游枢转。在缩回位置a(图9c),导流叶片3向上游纵向对齐,然后向下游转动,以在伸出位置b(图9d)大致呈径向展开。在伸出位置b,导流叶片3不必径向展开,但可以向下游或上游倾斜。

70.已经阐述了绕大致垂直于轴线x的转轴(纵向旋转)转动的导流叶片,但不言而喻,转轴可大致平行于轴线x(横向旋转)。根据此替代方案,导流叶片3优选位于处于缩回位置a的方位角腔中,特别是抵压在内壁21上。

71.转动是有利的,因为其减小了在缩回位置a时导流叶片3的整体径向尺寸。不言而喻,导流叶片3也可以通过旋转与平移相结合的方式来运动。

72.根据本发明的一个优选方面,导流叶片3在伸出位置构成内壁21的一部分。换句话说,导流叶片3没有位于内壁21与外壁22之间形成的环形腔20中。

73.图7a至图7c中示出了大致沿径向延伸的导流叶片3。当然,也可以考虑沿向下游(图10a至10b)倾斜或向上游(图10a至10b)倾斜的方向延伸。

74.根据本发明的一个方面,导流叶片3的运动可以通过驱动被动驱动件来实现。

75.参考图11a至图11b,被动驱动件呈气动导管9’的形式,该气动导管形成在环形腔20中并朝向导流叶片3,以便通过抽气或吹气的方式使导流叶片3在缩回位置与伸出位置之间运动。

76.优选地,气动导管9’连接至过压源90’,由于气流与气动导管9’之间的压力差,该过压源90’可使导流叶片3通过吸力运动。由于风扇11加速了反向气流f

‑

inv,气流中的压力较低。在本实施例中,由于气流中的空气动力可使导流叶片3完全伸出,也可使其部分伸出。被动驱动件既适于平移运动也适于旋转运动。

77.根据本发明的一个方面,气动导管9’通过反向气流实现供给。优选地,在推力阶段,不再存在反向气流,导流叶片3将自动地运动至缩回位置a。

78.以下描述了一种使用如前所述的本发明的进气管2的方法。为了清楚起见,仅阐述了单个导流叶片3的运动,但是不言而喻,多个导流叶片3可以同时地或相继地移动。

79.在推力阶段,风扇11加速从上游向下游流动的内部气流f

‑

int,该内部气流由具有空气动力学轮廓的进气管2引导以增大推力。在涡轮喷射引擎1的推力阶段,导流叶片3处于缩回位置,使得进气管2具有空气动力学轮廓,以便引导气流。遮盖件4的使用确保了推力阶段的最佳空气动力学轮廓。

80.在所述涡轮喷射引擎1的反推力阶段,特别是在风扇叶片11的浆距改变之后,一个或多个驱动件9驱动导流叶片3运动至伸出位置b,在该伸出位置,导流叶片3从内壁21径向向内伸出,以便引导内壁21上的反向气流f

‑

inv,从而增大反推力。

81.有利地,此使用方法在推力阶段和反推力阶段均为飞行器提供了良好的性能,在推力阶段,内部气流f

‑

int保持不变,在反推力阶段,导流叶片230可使反向气流f

‑

inv不被扭转。参考图8,被引导的反向气流f

‑

invr与上游气流f相对流动,从而提供了有效的反推力。

82.根据本发明的一个方面,在运动期间,仅部分导流叶片3运动,以适应如制动时的不同操作条件。

83.借助于本发明,涡轮喷射引擎1在维持推力阶段现有性能的同时,显著提高了在反推力阶段的性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。