1.本实用新型涉及高压、特高压直流输电工程换流站接地极技术领域,具体而言,涉及一种扩径式直流接地电极。

背景技术:

2.换流站接地极是高压、特高压直流输电系统的重要组成部分之一,起着将直流系统单极大地回线运行时的工作电流、过负荷电流和双极运行时的不平衡电流导入大地及钳制换流阀中性点电位等作用。直流接地极主要由接地电极、导流系统、附属设施等部分组成,其中接地电极是将电流导入大地的关键设备,接地电极的性能确定了接地极工程甚至整个直流输电工程的运行性能。

3.现有技术中,传统的直流输电系统单极大地回路方式大电流(额定电流)情况下的持续运行时间设计值有半年、两个月、一个月不等,直流接地极在大电流情况下的持续运行时间长、电腐蚀寿命要求值较大,为满足载流、温升、电腐蚀、自然腐蚀等要求,直流接地电极一般采用馈电元件与焦炭床组合的型式,其中,馈电元件为钢棒或高硅铬铁棒,焦炭床主要起着扩大电极与土壤的接触面、降低接触面的面电流密度以控制温升并减小馈电元件自然腐蚀率等作用。

4.参见图1

‑

图2,焦炭床2在施工现场通常敷设成正方形断面,其边长一般在0.6m~1.2m左右,馈电元件1(钢棒)放置在焦炭床2中央,馈电元件1与馈电元件1在现场焊接连通并通过引流棒4与引流线5连接,其中,引流线5为引流电缆。每个馈电元件1所连接的引流线5汇合后再与配电电缆相连接,安装完成后,在焦炭床2上方设置回填土6,图中:标号7为马道,标号8为地面。

5.在基槽成型差的地段还需要安装薄铁皮3。

6.当馈电元件采用高硅铬铁棒时,现场将高硅铬铁棒一节一节放入基槽,每节高硅铬铁棒相互间距约0.5m,每8节高硅铬铁棒为一组通过引流电缆与配电电缆连接。

7.上述两种型式的直流接地电极焦炭粉使用量大、焦炭粉现场敷设工作量大、淤泥等基槽成型差的地段需使用薄铁皮成型、土方开挖量大、大开挖敷设焦炭床对环境影响大、施工临时用地面积大、施工时间长、施工费用高、对环境影响大、工程总投资高。

技术实现要素:

8.本实用新型旨在提供一种扩径式直流接地电极,以解决传统直流接地电极采用馈电元件和焦炭床组合的型式,焦炭粉使用量大、焦炭粉现场敷设工作量大、淤泥等基槽成型差的地段需使用薄铁皮成型、土方开挖量大、大开挖敷设焦炭床对环境影响大、施工临时用地面积大、施工时间长、施工费用高、对环境影响大、工程总投资高的问题。

9.本实用新型的实施例是这样实现的:

10.一种扩径式直流接地电极,包括中空的金属管,所述金属管内壁面设有绝缘防腐涂层。

11.随着电网建设及直流输电技术快速发展,高压、特高压直流输电系统单极大地回路方式额定电流情况下的持续运行时间设计值已大大缩短,很多工程已按1天考虑,实际运行中甚至可控制在2小时以内,在此新情况下,电极的发热条件已不再是控制焦炭床尺寸的主要控制因素,因此,本实用新型提出了一种扩径式直流接地电极,取消了传统的直流接地电极中的焦炭床,并将馈电元件(钢棒或高硅铬铁棒)替换为外径更大的金属管型式,所述金属管的外径可达到传统直流接地电极敷设焦炭床的尺寸,使用时,直接将所述金属管置于设计位置,使得金属管的外壁直接与土壤接触,保证了本实用新型所述的扩径式直流接地电极的导电性能,并在所述金属管的内部设置绝缘防腐涂层,减小金属管内壁的腐蚀率,满足所述扩径式直流接地电极的载流、温升、电腐蚀、自然腐蚀等要求。

12.由于本实用新型所述的扩径式直流接地电极不用焦炭床,节省了焦炭粉,避免了焦炭粉现场敷设,减少了施工工作量,缩短了施工时间,减小了环境及社会影响,对于基槽成型差的地段,也无需再安装薄铁皮成型,节省了薄铁皮,减少了基槽开挖量,减少了施工影响面积,减少了地面附着物补偿,节省了工程投资,减少施工安全隐患,在高压、特高压直流换流站接地极工程中实用性强,具有显著的经济和社会效益。

13.具体的,可节省焦炭粉100%、节省薄铁皮100%,同时减少现场施工工作量及施工时间约20%~30%、减少基槽开挖量约15%~20%、减少施工涉地面积约8%~10%,节省工程总投资约10%~15%。

14.本实用新型所述的扩径式直流接地电极适用于大电流持续运行时间较短的高压、特高压直流换流站接地极工程。

15.本实用新型所述的金属管的尺寸与入地电流大小、入地电流持续时间、电流溢流密度、电腐蚀寿命、馈电元件耐电腐蚀性能、电极周围土壤电特性及热特性参数、电极长度、电极重量及运输长度等因素相关,根据具体工况的要求,进行选择相适配的金属管。

16.在一种实施方式中:

17.所述金属管为预制结构件。

18.金属管在工厂内预制加工,现场吊装放入基槽,每节所述扩径式直流接地电极通过引流线连接至配电电缆,然后回填,施工方便。

19.在一种实施方式中:

20.所述绝缘防腐涂层为环氧树脂涂层或沥青涂层。

21.防腐效果好、成本低。

22.在一种实施方式中:

23.所述金属管上连接有引流线。

24.用于将电流由配电电缆传递至所述金属管,再传递至大地。

25.在一种实施方式中:

26.所述引流线为电缆。

27.在一种实施方式中:

28.所述引流线的截面根据每节扩径式直流接地电极总的泄漏电流、土壤温度等因素确定,引流线在工厂内与金属管采用放热焊或其它焊接方式连接好,引流线上端与配电电缆连接,引流线长度根据金属管与配电电缆之间的间距确定(如6m~12m)。

29.在一种实施方式中:

30.所述电缆为铜芯交联聚乙烯绝缘细钢丝铠装聚乙烯护套单芯电缆。

31.在一种实施方式中:

32.所述金属管为钢管或高硅铬铁管。

33.钢管、高硅铬铁管具有导电性能良好、耐电腐蚀和自然腐蚀性能优、机械强度高、生产及加工较方便、价格较低等优点。

34.钢管或高硅铬铁管的外径、壁厚需根据所述扩径式直流接地电极的电腐蚀寿命、线电流溢流密度、钢管或高硅铬铁管的电腐蚀率、自然腐蚀率、材料密度、电阻率、热容率、残余厚度及土壤电阻率、土壤热容率、入地电流持续时间、允许温升等参数计算确定,钢管或高硅铬铁管的内径由外径、壁厚确定,钢管或高硅铬铁管长度(即每节扩径式直流接地电极长度)根据钢管或高硅铬铁管自身加工性能、每节电极质量、运输、施工等条件确定。

35.当电腐蚀寿命要求值不大时金属管采用钢质材料,当电腐蚀寿命要求值大时金属管采用高硅铬铁材料。

36.在一种实施方式中:

37.所述高硅铬铁管中硅含量为14.25%~15.25%,铬含量为4%~5%。

38.在一种实施方式中:

39.所述金属管的外径为300mm~600mm。

40.在一种实施方式中:

41.所述金属管的壁厚为30mm~60mm。

42.上述外径和壁厚能够满足直流接地电极的载流、温升、电腐蚀、自然腐蚀等技术条件要求。

43.一种扩径式直流接地电极组,包括多个所述扩径式直流接地电极,所有所述扩径式直流接地电极首尾相接,安装于基槽内。

44.所述扩径式直流接地电极组安装方便,只需要将扩径式直流接地电极直接吊装放入基槽,然后回填,将每个金属管所连接的引流线连接至配电电缆即可。

45.所述扩径式直流接地电极组节省了焦炭粉,避免了焦炭粉现场敷设,减少了施工工作量,缩短了施工时间,减小了环境及社会影响,节省了工程投资,减少施工安全隐患,在高压、特高压直流换流站接地极工程中实用性强,具有显著的经济和社会效益。

46.综上所述,由于采用了上述技术方案,本实用新型所述的扩径式直流接地电极的有益效果是:

47.1.本实用新型所述的扩径式直流接地电极,取消了传统的直流接地电极中的焦炭床,并将钢棒(高硅铬铁棒)替换为外径更大的金属管型式,所述金属管的外径可达到传统直流接地电极敷设焦炭床的尺寸,使用时,直接将所述金属管置于设计位置,使得金属管的外壁直接与土壤接触,保证了本实用新型所述的扩径式直流接地电极的导电性能,并在所述金属管的内部设置绝缘防腐涂层,减小金属管的腐蚀率,满足所述扩径式直流接地电极的载流、温升、电腐蚀、自然腐蚀等要求。

48.2.由于本实用新型所述的扩径式直流接地电极不用焦炭床,节省了焦炭粉,避免了焦炭粉现场敷设,减少了施工工作量,缩短了施工时间,减小了环境及社会影响,对于基槽成型差的地段,也无需再安装薄铁皮成型,节省了薄铁皮,减少了基槽开挖量,减少了施工影响面积,减少了地面附着物补偿,节省了工程投资,减少施工安全隐患,在高压、特高压

直流换流站接地极工程中实用性强,具有显著的经济和社会效益。

附图说明

49.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中提及之附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

50.图1为现有技术中直流接地电极敷设的断面示意图。

51.图2为图1的左视图。

52.图1

‑

图2中图标:1

‑

馈电元件;2

‑

焦炭床;3

‑

薄铁皮;4

‑

引流棒;5

‑

导流线;6

‑

回填土;7

‑

马道;8

‑

地面。

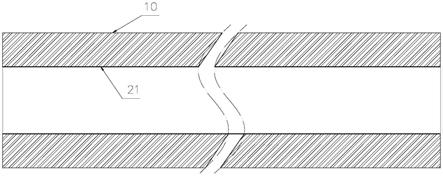

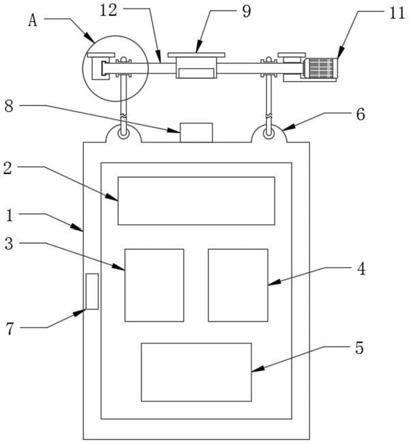

53.图3为实施例1所述的扩径式直流接地电极的结构示意图。

54.图4为实施例1所述的扩径式直流接地电极敷设的断面示意图。

55.图5为实施例1所述的扩径式直流接地电极的安装示意图。

56.图3

‑

图5中图标:10

‑

金属管;21

‑

绝缘防腐涂层;50

‑

引流线;60

‑

回填土;70

‑

配电电缆;80

‑

地面。

具体实施方式

57.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

58.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

59.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

60.实施例1

61.参见图3

‑

图5,本实施例提出一种扩径式直流接地电极,包括中空的金属管10,所述金属管10内壁面设有绝缘防腐涂层21,所述金属管10的外壁直接与土壤接触。

62.在本实施例中,所述金属管10为预制件,所述金属管10为钢管或高硅铬铁管。所述金属管10的外径可达到传统直流接地电极敷设焦炭床的尺寸,保证了本实施例的扩径式直流接地电极满足载流、温升、电腐蚀、自然腐蚀等要求。

63.所述绝缘防腐涂层21为环氧树脂涂层或沥青涂层。

64.所述引流线50为电缆,所述电缆可以是铜芯交联聚乙烯绝缘细钢丝铠装聚乙烯护套单芯电缆。使用时,本实施例所述的每节扩径式直流接地电极在工厂内预制加工,在现场吊装放入基槽,将每节扩径式直流接地电极上连接的引流线50与配电电缆70相连接,然后在所述扩径式直流接地电极上设置回填土60即可。

65.其中:图4、图5中标号80为地面。

66.本实施例所提供的扩径式直流接地电极由于取消了焦炭床,因此节省了焦炭粉,避免了焦炭粉现场敷设,减少了施工工作量,缩短了施工时间,减小了环境及社会影响;对于基槽成型差的地段,也无需再安装薄铁皮成型,节省了薄铁皮,减少了基槽开挖量,减少了施工影响面积,减少了地面附着物补偿,节省了工程投资,减少施工安全隐患,在高压、特高压直流换流站接地极工程中实用性强,具有显著的经济和社会效益。

67.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。