1.本实用新型涉及拉丝模具技术领域,尤其涉及一种分体式拉丝模具。

背景技术:

2.现有的拉丝机中使用拉丝模具对金属线进行拉丝,使金属线拉丝处理后形成特定径长的金属线;然而,现有的拉丝模具中,金属线与模具的模芯在长时间的使用后,模芯出现磨损,导致金属线在模芯拉丝后不能形成特定的径长,即模芯拉丝后的尺寸不准,并且模芯与模具的分离和组装麻烦。

技术实现要素:

3.本实用新型的目的在于提出一种分体式拉丝模具,其用于对线材进行拉丝成型,通过限位件将模芯限位于上内腔内,模壳与模芯实现可分离连接。

4.为达此目的,本实用新型采用以下技术方案:

5.一种分体式拉丝模具,包括:模壳、模芯和限位件;

6.所述模壳设有上内腔和下内腔;所述模芯安装于所述上内腔;所述限位件可拆卸地限位于所述上内腔;所述限位件接触于所述模芯,并将所述模芯限位于所述上内腔;

7.所述模芯设有过线孔;所述上内腔、过线孔和下内腔依次相通形成用于容纳线材的过线通道。

8.优选地,所述上内腔的内壁设有卡位上端部;

9.所述限位件的一侧可位置调节地抵靠于所述卡位上端部,另一侧抵靠于所述模芯。

10.更优地,所述上内腔于所述卡位上端部的靠近位置设有卡位下端部;

11.所述卡位上端部与所述卡位下端部之间形成卡位槽;所述限位件可拆卸地设置于所述卡位槽。

12.进一步优化地,所述限位件的外侧设有环状结构;所述环状结构的外侧边可复位地调节至张开和收缩,使所述限位件可拆卸地抵靠于所述卡位上端部。

13.可优化地,所述限位件于所述环状结构处设有调节部;

14.所述调节部用于驱动所述环状结构的外侧面张开和收缩。

15.可优化地,所述调节部设有调节孔;

16.所述调节孔用于容纳外部的工件,由所述工件驱动所述调节部活动。

17.可优化地,所述环状结构为半闭合结构,所述环状结构于缺口位置的两端部分别设有所述调节部。

18.优选地,所述模壳设有握持把;所述握持把位于所述上内腔和下内腔之间,所述握持把的外径小于所述上内腔和下内腔两者的外径,使所述上内腔与下内腔之间形成握持工位。

19.更优地,还包括:模架;

20.所述模架设有u型口;所述握持把限位安装于所述u型口。

21.本实用新型的有益效果:

22.本方案的分体式拉丝模具,用于对线材进行拉丝成型,通过限位件将模芯限位于上内腔内,模壳与模芯实现可分离连接,以便模芯可直接替换,提高了拉丝模具的使用寿命。

附图说明

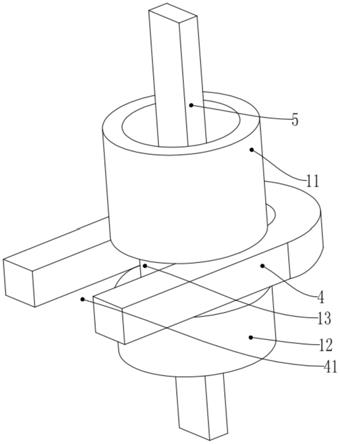

23.图1是分体式拉丝模具的结构示意图;

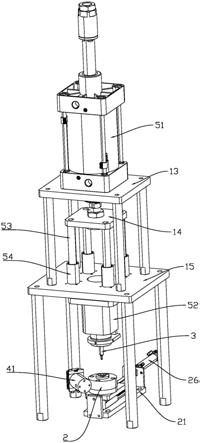

24.图2是分体式拉丝模具的其中一个实施例结构示意图;

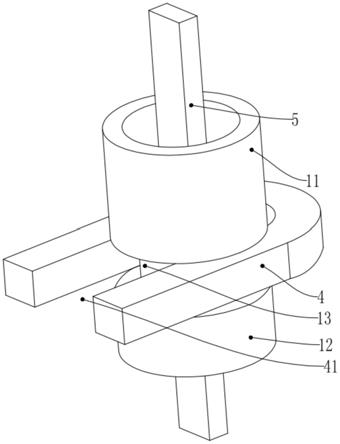

25.图3是不带限位件时分体式拉丝模具的其中一个实施例结构示意图;

26.图4是分体式拉丝模具的爆炸结构示意图。

27.其中:

28.模壳1、模芯2、限位件3、模架4、金属线5;

29.上内腔11、下内腔12、握持把13、握持工位14;过线通道20;过线孔21;

30.卡位上端部111、卡位下端部112、卡位槽113;

31.环状结构30、调节部31、调节孔32、缺口33;

32.u型口41。

具体实施方式

33.下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

34.如图1

‑

4,一种分体式拉丝模具,包括:模壳1、模芯2和限位件3;

35.所述模壳1设有上内腔11和下内腔12;所述模芯2安装于所述上内腔11;所述限位件3可拆卸地限位于所述上内腔11;所述限位件3接触于所述模芯2,并将所述模芯2限位于所述上内腔11;

36.所述模芯2设有过线孔21;所述上内腔11、过线孔21和下内腔12依次相通形成用于容纳线材的过线通道20。

37.本方案的分体式拉丝模具,用于对线材进行拉丝成型,通过限位件3将模芯2限位于上内腔11内,模壳1与模芯2实现可分离连接,以便模芯2可直接替换,提高了拉丝模具的使用寿命。

38.当多个拉线模具分别安装于模架4后,金属线5通过依次拉伸并经过多个拉丝模具后,金属线5通过金属的延展性,将金属线5拉成特定的径长;本方案中,模壳1分别设有上内腔11和下内腔12,金属线依次经过上内腔11、过线孔21和下内腔12;模芯2内设有过线孔21,当金属线经过该过线孔21时,受过线孔21的内壁限制,金属线与过线孔21产生相对位移时,金属部分会延伸,实现了对金属线的拉丝效果,并使金属线的径长最终限制为过线孔21的内径。模芯2安装于上内腔11后,限位件3安装于上内腔11的内壁,限位件3将模芯2进行限位,防止模芯2松动;其中,限位件3可通过公知方式限位于上内腔11内,例如其中一个实施例中,限位件3可通过螺纹结构安装于上内腔11;或者另外一个实施例,限位件3通过卡勾的连接方式限位于上内腔11;或者另外一个实施例,限位件3通过卡槽与卡块的结构安装于上内腔11;当限位件3限位于上内腔11后,限位件3的位置固定,并接触于模芯2时,对模芯2有

限位作用,防止模芯2的位置变化或脱离于模壳1。

39.按本方案的模芯2可拆卸,能方便更换模芯2,可以通过更换带有不同过线孔21的模芯2,每个模芯2的过线孔2带有不同内径,以控制拉丝机中金属线的径长,提高模芯2的安装便利度和对金属线径长的可控度。

40.优选地,所述上内腔11的内壁设有卡位上端部111;

41.所述限位件3的一侧可位置调节地抵靠于所述卡位上端部111,另一侧抵靠于所述模芯2。

42.如图2或3,卡位上端部111限制了限位件3脱离于上内腔11;其中限位件3可通过公知的方式进行位置调节,即限位件3是通过位置调节后,接触和脱离于卡位上端部111,如平移到达和远离于卡位上端部111的位置,或通过形变脱离于卡位上端部111;限位件3的位置可调节时,限位件3脱离于卡位上端部111后,对模芯2有避空作用,使模芯2在不被压紧下取出,以便取出模芯2,实现了模芯2与模壳1的可分离功能。其中,图2的卡位上端部111可只看作一个端部,其下侧并没有卡位下端部112。

43.更优地,所述上内腔11于所述卡位上端部111的靠近位置设有卡位下端部112;

44.所述卡位上端部111与所述卡位下端部112之间形成卡位槽113;所述限位件3可拆卸地设置于所述卡位槽113。

45.如图3,卡位上端部111相当于是卡位槽113用于限制限位件3上侧的部分,卡位下端部112用于接触限位件3的下侧,通过卡位上端部111与卡位下端部112形成的卡位槽113,卡位槽113对限位件3有限位作用;在卡位槽113的限位下,限位件3只能径向水平移动,不能轴向移动,提高了限位件3的位置稳定。

46.进一步优化地,所述限位件3的外侧设有环状结构30;所述环状结构30的外侧边可复位地调节至张开和收缩,使所述限位件3可拆卸地抵靠于所述卡位上端部111。

47.环状结构30具有一定的弹性,可选用塑料材质、橡胶材质或金属材质,优选为金属材质;环状结构30可以为全闭合环或半闭合环,环状结构30的轮廓不限于弧形,也可以是直线形;本方案利用环状结构30的弹性恢复能力,压制并驱动环状结构30收缩,使环状结构30的整体外侧边向中部收缩;再撤回压制力,环状结构30自动复位至卡接于卡位槽113内(或自动移动至抵靠卡位上端部111的所在区域);当需要将限位件3脱离于卡位上端部111时,只需驱动环状结构30的外侧边向中部收缩,将限位件3从上内腔11取出,即可从上内腔11处取出模芯2。

48.同时,可优化地,所述限位件3于所述环状结构30处设有调节部31;

49.所述调节部31用于驱动所述环状结构30的外侧面张开和收缩。

50.在实际使用时,可通过调节部31对环状结构30的形状进行调节,用于驱动环状结构30进行形变,使驱动的作用位点固定,更便于使用。调节部31可以设有调节孔32以外的结构,如设置调节杆,通过调节杆带动环状结构30形变。

51.或者,所述调节部31设有调节孔32;

52.所述调节孔32用于容纳外部的工件,由所述工件驱动所述调节部31活动。

53.此处的外部工件是指可以伸入调节孔32的工件,用于通过工件控制调节孔32的形状;外部工作可以带有柱状结构或锥状结构,当柱状结构或锥状结构伸入于调节孔32后,通过机械驱动或手动驱动,由柱状结构或锥状结构控制调节部31移动,带动环状结构30形变,

实现了环状结构30接触和脱离于卡位上端部111。

54.进一步地说,所述环状结构30为半闭合结构,所述环状结构30于缺口33位置的两端部分别设有所述调节部31。

55.如图4,环状结构30为半闭合状,其两端相靠,形成缺口33,即环状结构30的两端于缺口33位置设有调节部31;因此,当需要调节环状结构30向环内收缩时,只需将缺口处的两个调节部31相靠,即可使环状结构30的外侧边向内收缩,使环状结构30脱离于卡位槽113;当需要调节环状结构30向环外张开时,只需将两个调节部31相远离,或撤去对调节部31施加的力,使处于靠近状态的调节部31复位,即可使环状结构30的外侧边向外张开,使环状结构30卡接于卡位槽113。

56.优选地,所述模壳1设有握持把13;所述握持把13位于所述上内腔11和下内腔12之间,所述握持把13的外径小于所述上内腔11和下内腔12两者的外径,使所述上内腔11与下内腔12之间形成握持工位14。

57.握持把13用于为模壳1提供握持位置,使夹持位置位于上内腔11和下内腔12之间,需要位置固定时直接夹持握持把13,即可固定分体式拉丝模具的位置,提供简单直接的握持位置,又不影响经过上内腔11和下内腔12的金属线。握持把13的内部亦连通有过线通道20。

58.更优地,还包括:模架4;

59.所述模架4设有u型口41;所述握持把13限位安装于所述u型口41。

60.模架4用于对模壳1进行固定,模架4的两个侧板分别伸入于握持工位14,上内腔11的外侧底部限位于侧板的上表面,下内腔12的外侧顶部限位于侧板的下表面,使模壳1限位安装于u型口41,提高了模壳1的位置稳定。模架4一定安装于拉丝机的机车位置,模架4的数量一般为多个,并沿上下位置形成多排,金属线通过上下位置的拉丝模具进行拉丝加工。

61.以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。